超临界萃取法对渣油加氢前后金属含量分析研究

郑 振 伟

(中国石化海南炼油化工有限公司, 海南 洋浦 578101)

渣油密度大、黏度大、残炭高、相对分子质量大、氢碳比低、硫含量高、金属含量高,性质很差,是很难加工的原料[1]。原油经过常减压蒸馏,原油中的大部分金属都浓缩在渣油中。镍和钒是渣油中常见的金属,虽然含量很低,但却能毒害催化剂,降低催化剂的活性,使转化率下降,使生成油的选择性变差(氢和焦炭的产率增大)[2]。因此,劣质渣油的脱金属过程是影响其后续加工的关键因素。

超临界流体萃取仪依据溶剂在超临界状态下特有的“反常冷凝”原理设计而成,结合了萃取和分馏两大过程的特点。研究结果表明,SFEF可以按分子量和极性大小将渣油分离成不同的馏分[3],它每个馏份的量大,切割深度高,对应常压馏出温度 1 000 ℃以上,但工作温度低,能使渣油组分不会受到破坏,能够对渣油的各个馏份作精细的分析工作,这些都是传统的方法所不能达到的。

本文对减压渣油和渣油加氢生成油分别进行超临界流体萃取分离,按质量收率10%分割成几个不同的组分,研究反应前后各个组分中金属含量的变化。

1 实验部分

1.1 原料组成

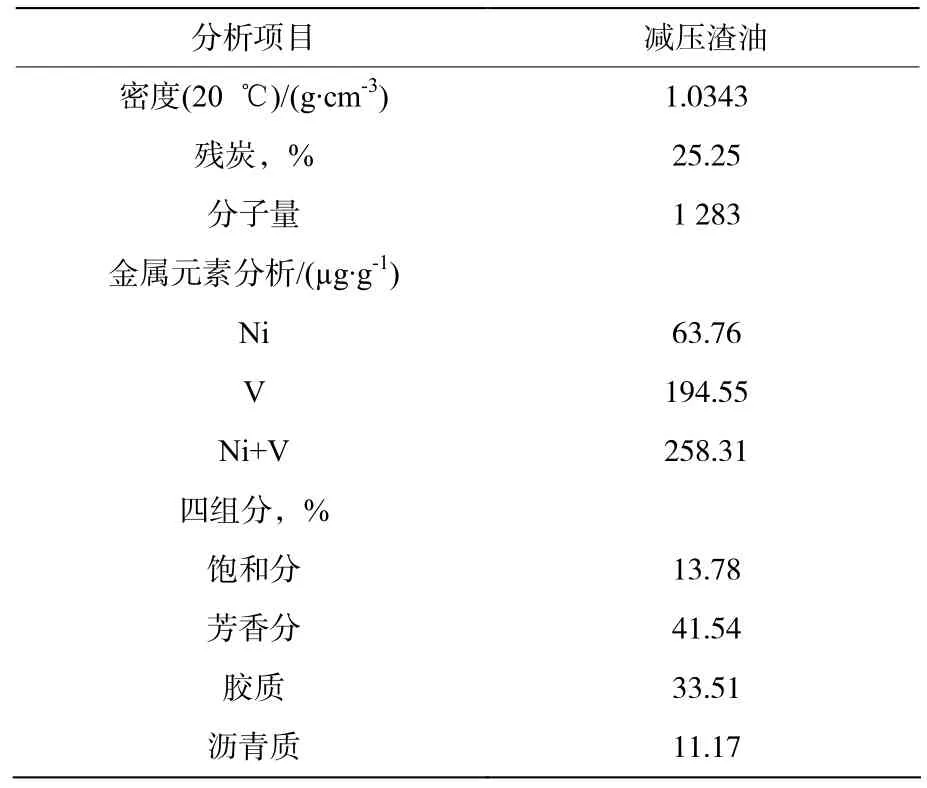

本研究所用的原料是某重质原油的减压渣油。从下表可以看出,原料的性质较差,密度很大,残炭值很高,分子量大,镍和钒的含量都很高。饱和分含量较低,胶质含量较高,沥青质含量非常高。性质如表1所示。

表1 原料性质Table 1 The properties of feedstocks

1.2 试验方案

(1)减压渣油的性质分析

以正丁烷为溶剂,在超临界流体萃取分馏装置上,以质量收率10%为一个组分,把减压渣油切割成相应的几个窄馏分和一个残渣,分析各个组分中金属的存在形式、含量。

(2)渣油加氢生成油的性质分析

在渣油加氢处理反应器上对减压渣油进行加氢处理,得到渣油加氢生成油。以正丁烷为溶剂,在超临界流体萃取分馏装置上,以质量收率10%为一个组分,把渣油加氢生成油切割成相应的几个窄馏分和一个残渣,分析各个组分中金属的存在形式、含量。

2 实验结果与讨论

2.1 减压渣油中各组分的金属存在形式、含量

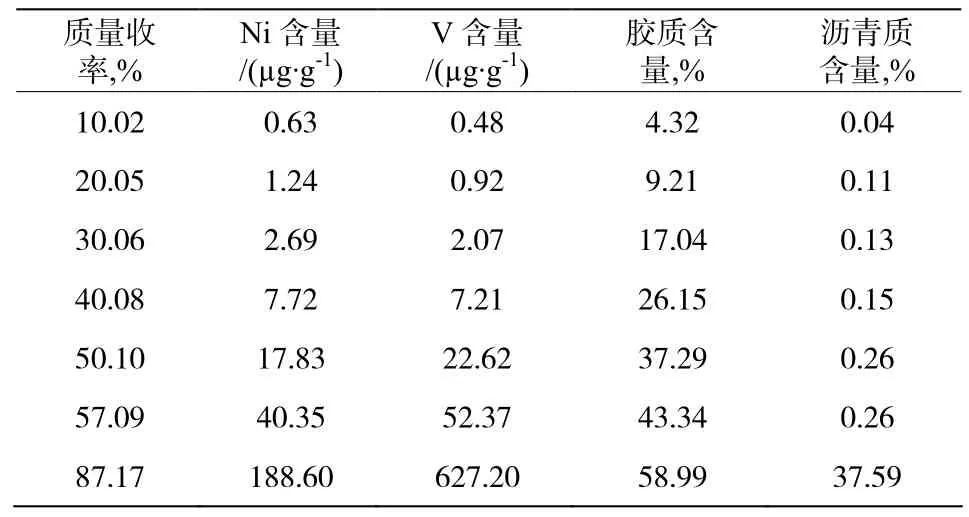

表2 原料中各个组分的金属含量Table 2 The metal content of each fraction in the feedstocks

经过超临界流体萃取分馏,减压渣油被切割成了6个窄馏分和1个残渣,将窄馏分和残渣在真空条件下蒸发溶剂,得到样品净重,计算窄馏分的累计收率为57.09%,残渣收率为30.08%,其12.83%为管线残留损失。分析这7个组分中总金属含量、胶质含量和沥青质含量(表2)。

从表2可以看出,前6个组分(馏分油)的金属含量相对于第7个组分(残渣)的金属含量很低。残渣中金属占原料中总金属的比例为92.89%,可见渣油的金属大部分集中在第7个组分(残渣)中。可见,渣油经过超临界流体萃取分馏,金属得到了“浓缩”,都浓缩在残渣中。

前6个组分(馏分油)的沥青质含量相对于第7个组分(残渣)的金属含量很低。残渣中沥青质占原料中总沥青质的比例为98.98%,可见渣油的沥青质大部分集中在第7个组分(残渣)中。

2.1.1 减压渣油中各个组分的金属含量

以质量收率为横坐标,以Ni含量、V含量为纵坐标作图,得到图1。

图1 原料中各个组分的Ni含量和V含量Fig.1 The Ni content and V content of each fraction

从图1可以看出,前面一些窄馏分的含V量均较低,而当萃取到一定深度以后,窄馏分的含V量就显著增大,并在残渣中富集。窄馏分中Ni的含量比V低,Ni也呈现和V相似的规律。这说明减渣中所含的V和Ni是浓集在其较重的部分中的。经过超临界流体萃取分馏后,减渣中的大部分金属都集中在残渣中,说明超临界流体萃取分馏对金属有较好的选择性。

2.1.2 减压渣油中各个组分的金属含量与胶质、沥青质含量对比

图2 原料中各个组分的总金属含量Fig.2 The total metal content of each fraction

以质量收率为横坐标,以总金属含量、胶质含量、沥青质含量为纵坐标作图,得到图2。

从图2可以看出,开始时金属含量很低(1.11µg·g-1),然后随着质量收率的增加慢慢升高,到第7个组分(残渣)时金属含量急剧升高,第7个组分(残渣)的金属含量高达 815.80 µg·g-1。可以看出,前六个组分(馏分油)的金属含量相对于第7个组分(残渣)的金属含量很低,渣油的金属大部分集中在第7个组分(残渣)中。

超临界流体萃取分馏是按分子量大小和极性大小将渣油分离成性质不同的多个馏分[4]。随着收率的增加,组分的分子量和极性越大。因此可以推测,在渣油的各个组分中,分子量和极性越大,金属含量越高。渣油的金属大部分存在于分子量和极性最大的第7个组分(残渣)中。

沥青质含量在开始前六个组分(馏分油)中几乎不变而且几乎为0,而后到第7个组分(残渣)时含量陡升。可以推测,沥青质金属绝大部分集中在残渣中。

随着馏分油质量收率的增加,金属含量是升高的,胶质含量也升高,而沥青质含量几乎不变而且几乎为 0。这表明,馏分油中的金属绝大部分是胶质金属。

2.2 渣油加氢生成油中各组分的金属存在形式、含量

在渣油加氢处理反应器上对减压渣油进行加氢处理,得到渣油加氢生成油,性质见表3。

表3 生成油性质Table 3 The properties of the output

经过超临界流体萃取分馏,渣油加氢生成油被切割成了6个窄馏分和1个残渣,将窄馏分和残渣在真空条件下蒸发溶剂,得到样品净重,计算窄馏分的累计收率为 59.63%,残渣收率为 23.73%,其余16.64%为管线残留损失。分析这7个组分中总金属含量、胶质含量和沥青质含量(表4)。

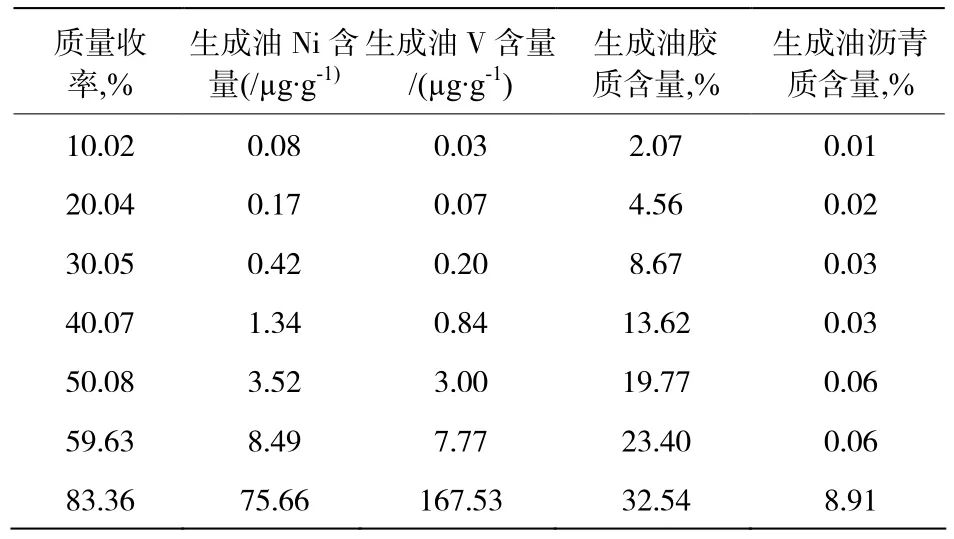

表4 生成油中各个组分的金属含量Table 4 The metal content of each fraction in the output

从表4可以看出,前6个组分(馏分油)的金属含量相对于第7个组分(残渣)的金属含量很低。渣油加氢生成油中残渣的金属占总金属的比例为95.91%,与原料残渣金属所占的比例(92.89%)相比,经过加氢处理,残渣中金属所占的比例增加,相当于金属进一步在残渣中“浓缩”。 随着加氢脱金属的进行,各个馏分和残渣组分的金属含量都降低了,但馏分油中金属所占的比例减少,而残渣中金属所占的比例增加,渣油中难以脱除的金属在各个组分之间的比例发生了变化,未能脱除的金属主要浓缩在残渣中,这部分浓缩于残渣中的金属很难脱除。

前6个组分(馏分油)的沥青质含量相对于第7个组分(残渣)的金属含量很低。渣油加氢生成油中残渣的沥青质占总沥青质的比例为98.97%,可见渣油加氢生成油中沥青质大部分集中在第7个组分(残渣)中。

2.2.1 渣油加氢生成油中各个组分的金属含量

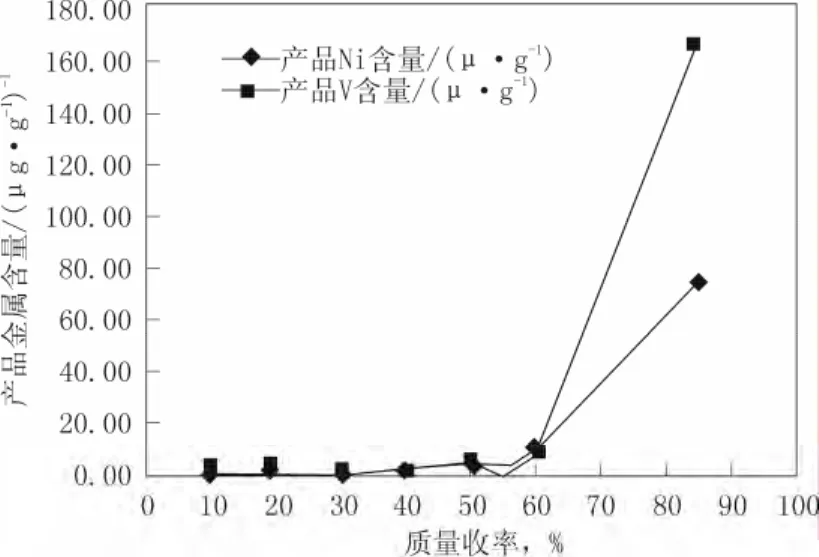

以质量收率为横坐标,以Ni含量、V含量为纵坐标作图,得到图3。

图3 生成油中各个组分的Ni含量和V含量Fig.3 The Ni content and V content of each fraction in the output

从上图可以看出,前面一些窄馏分的含V量均较低,而当萃取到一定深度以后,窄馏分的含V量就显著增大,并在残渣中富集。窄馏分中Ni的含量比V低,Ni也呈现和V相似的规律。

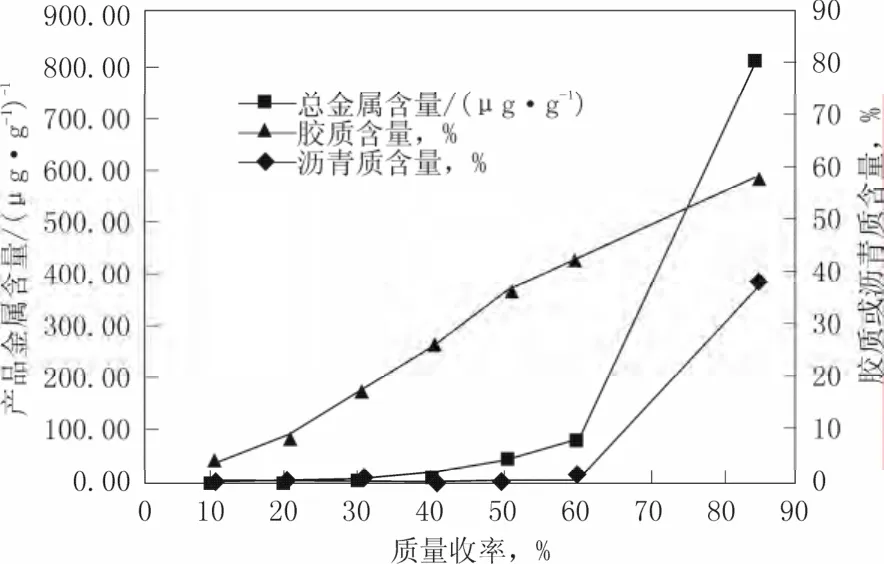

2.2.2 渣油加氢生成油中各个组分的金属含量与胶质、沥青质含量对比

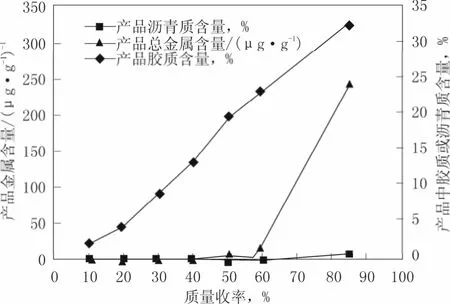

以质量收率为横坐标,以总金属含量、胶质含量、沥青质含量为纵坐标作图,得到图4。

图4 生成油中各个组分的总金属含量Fig.4 The total metal content of each fraction in the output

从图4可以看出,开始时金属含量很低(0.12µg·g-1),然后随着质量收率的增加慢慢升高,到第7个组分(残渣)时金属含量急剧升高,第7个组分(残渣)的金属含量高达 243.19 µg·g-1。可以看出,前6个组分(馏分油)的金属含量相对于第7个组分(残渣)的金属含量很低,渣油加氢生成油的金属大部分集中在第7个组分(残渣)中。

超临界流体萃取分馏是按分子量大小和极性大小将渣油加氢生成油分离成性质不同的多个馏分,随着收率的增加,组分的分子量和极性越大[5]。因此可以推测,在渣油加氢生成油的各个组分中,分子量和极性越大,金属含量越高。渣油加氢生成油的金属大部分存在于分子量和极性最大的第7个组分(残渣)中。

随着质量收率的升高,到第7个组分(残渣)时金属含量急剧升高,沥青质含量也急剧升高,而胶质含量升高速率变慢。这表明,第7个组分(残渣)金属含量的急剧升高是由沥青质含量的急剧升高造成的,而胶质含量的作用较少。可以推测,经过加氢处理,未能脱除的金属大部分残留在残渣中,或者更确切的说大部分残留在残渣的沥青质中。

3 结 论

(1)渣油经过超临界流体萃取分馏后,分子量和极性越大的馏分,金属含量越高,这说明减渣中所含的V和Ni是浓集在其较重的部分中的。经过超临界流体萃取分馏后,减渣中的大部分金属都集中在残渣中,说明超临界流体萃取分馏对金属有较好的选择性。

(2)经过加氢处理,残渣中金属所占的比例增加,相当于金属进一步在残渣中“浓缩”。 随着加氢脱金属的进行,各个馏分和残渣组分的金属含量都降低了,但馏分油中金属所占的比例减少,而残渣中金属所占的比例增加,渣油中难以脱除的金属在各个组分之间的比例发生了变化,未能脱除的金属主要浓缩在残渣中,这部分浓缩于残渣中的金属很难脱除。

[1]王宏.塔河劣质原油加工方案探讨[J].当代石油石化,2008,16(1):39-40.

[2]方向晨.加氢精制[M].北京:中国石化出版社,2006:282-286.

[3]赵锁奇.超临界流体萃取分馏仪—石油重质油的深度精密分离技术[J].石油仪器,2001,15(4):12-15.

[4]张会成.渣油加氢处理过程中金属分布与脱除规律的研究[J].石油炼制与化工,2006,37(11):7-10.

[5]J.F. Schabron,A.T. Pauli,J.F. Rovani Jr. Molecular weight polarity map for residua pyrolysis[J]. Fuel,2001 80(4):529–537.

[6]李铭鑫, 王暋妍, 宫暋红, 姜暋恒. 催化裂化柴油各馏分段碱性氮及总硫含量分布研究[J]. 石油化工高等学校学报,2013, 26(3):35.

[7]张凤华, 徐艳飞, 李暋飞, 赵杉林. 渗铝和渗锌碳钢在油田采出水中腐蚀规律研究[J]. 石油化工高等学校学报,2012,25(6):44.