高效电源系统节能探讨

魏和顺

(中国电信泉州分公司,福建 泉州362000)

根据国家“十二五”节能减排战略规划要求,到2015年,单位工业增加值(规模以上)能耗比2010年下降21%左右,平均每年要下降4%才能达到规划要求。目前福建电信在网通信基站已达上万个,其中部分基站电源从20世纪90年代延用至今,由于当时的技术比较落后,整流模块的效率偏低(通常在85%以下);还有大部分的基站电源采用比较新的移相软开关技术,系统效率最高在91%左右。近年来厂家采用新工艺、新材料、新技术开发出效率高达96%的新一代高效通信电源。相比在网的85%和91%效率的旧通信电源,若采用96%高效率电源,则对基站电源的能耗减少有5%~10%的提升空间。为响应国家节能减排的号召,力争实现年均4%的节能减排战略目标,拟在部分基站试用新一代96%高效率电源,通过对基站实际能耗情况进行对比测试,以确定高效率基站电源对节能减排的贡献。

随着新型器件和新材料(如:碳化硅器件和非晶磁性材料)不断地涌现,先进的拓扑电路结构运用到通信电源整流模块系统中,主电路回路中减少了功率器件的数量,从而减少了功率器件的损耗;采用新的DC/DC拓扑电路,在宽负载率范围内DC/DC电路中的开关器件以及输出侧整流电路实现软开关,开关损耗减小,效率提升1%~2%。通过采用新器件、新材料及新技术,且经优化电路设计,新一代高效整流模块在20%~80%的负载率区间时效率最高,可达96%以上,在100%负载率时效率也达95%以上,结合基站通信电源常规使用时大都在中高负载率阶段,这样的效率曲线设计更加合理,更加节能。

1 高效电源系统节能测试

为验证高效电源系统的节能情况,在泉州电信丰泽院前IDC大楼机房做测试。该基站通信电源为中达电通MCS3000D系统,目前配置3块48 V/50 A整流模块,系统容量48 V/150 A。日常负荷比较稳定(约48 V/30 A),而且市电也比较稳定,可确保测试数据相对准确。

1.1 测试方案一

此方案采用关闭模块调整负载率的方式测试系统效率。

(1)测试仪器、仪表:功率测试仪(及配套取样线材)1台、数字电压表FLUKE187 1台、数字电流钳表FLUKE337 1台、普通整流模块2块、高效整流模块5块。

(2)测试步骤:原系统容量48 V/150 A,测试前在原系统中增加2块48 V/50 A普通整流模块,组成一套系统容量48 V/250 A的普通电源系统,系统带载48 V/30 A。

a.5块普通整流模块全部开启,记录Pλ、Udc、Idc,计算负载率和效率;

b.关闭1块普通整流模块,剩余4块整流模块在用,记录Pλ、Udc、Idc,计算并记录负载率和效率;

c.关闭2块普通整流模块,剩余3块整流模块在用,记录Pλ、Udc、Idc,计算并记录负载率和效率;

d.关闭3块普通整流模块,剩余2块整流模块在用,记录Pλ、Udc、Idc,计算并记录负载率和效率;

e.关闭4块普通整流模块,剩余1块整流模块在用,记录Pλ、Udc、Idc,计算并记录负载率和效率;

然后将5块普通整流模块全部更换成高效率整流模块,再进行测试。

1.2 测试方案二

此方案采用实际负载+假负载调整负载率的方式测试系统效率。

(1)测试仪器、仪表:功率测试仪(及配套取样线材)1台、48 V/100 A纯阻性可调负载1台、数字电压表FLUKE187 1台、数字电流钳表FLUKE337 1台、普通整流模块2块、高效整流模块5块。

(2)测试步骤:先测试全部为5块普通整流模块时各负载率的效率。

a.5块普通整流模块全部开启运行,先将假负载关闭,记录Pλ、Udc、Idc,计算负载率和效率;

b.开启假负载,并逐步增加负载大小,调整系统5块整流模块带载率增加10%,记录Pλ、Udc、Idc,计算并记录负载率和效率;

c.调整假负载,使系统5块整流模块带载率再增加10%,记录Pλ、Udc、Idc,计算并记录负载率和效率;

d.重复以上动作,直到系统5块整流模块带载率达到90%,记录Pλ、Udc、Idc,计算并记录负载率和效率;

然后将5块普通整流模块全部更换成高效率整流模块,再进行测试。

1.3 测试方案三

挂电度表测试(纵向测试)。

(1)测试仪器、仪表:功率电度表(及配套取样线材)1台、交流互感器3个、高效整流模块3块。

(2)测试步骤:测试仪器安装接线完毕后,检查接线正常。先确定待测基站电源内所有模块均为普通模块。

a.读取功率电度表的初始读数P1;

b.保持普通模块正常工作1周,读取1周后电度表耗电P2;

c.检查监控单元历史告警记录,确认测试普通模块期间有无停电记录,记录下停电时长T1。

d.将基站电源内所有模块全部更换为高效模块进行测试。

2 测试数据分析

2.1 测试方案一节能数据分析

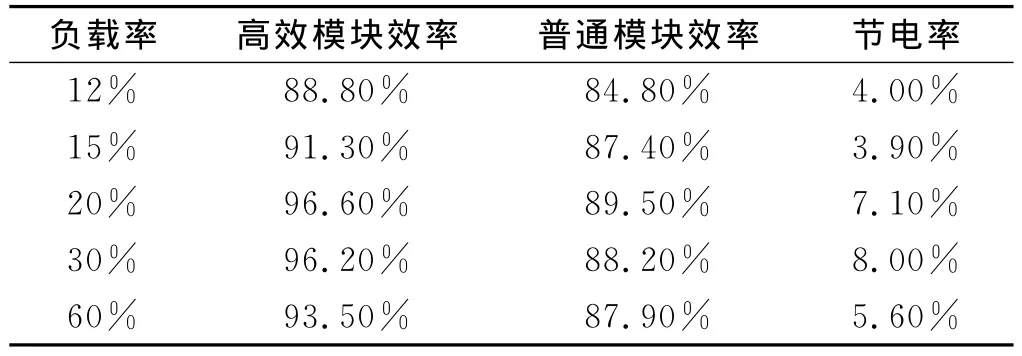

通过对测试方案一的测试数据进行分析,可得普通模块和高效模块电源系统在不同负载率时的效率数据,见表1。高效电源与普通电源系统效率曲线如图1。

投资回报率分析:以一套48 V/150 A电源系统为例,负载率为30%时(即带载45 A时),若将MCS3000D普通模块全部更换成DPS3000G高效模块,此时节电率最高可达8%。投资成本:新采购3块DPS3 0 0 0G高效模块,设备采购成本近6 000元;更换下来的MCS3000D整流模块作为备品备件,按备件回收价格500元/台计算,折合1 500元。

表1 测试方案一的测试数据

图1 高效电源与普通电源系统效率曲线(方案一)

实际投资成本:6 000元-1 500元 =4 500元

节省电费:MCS3000D系统48 V/150 A电源带载45 A时,年耗电量:[(54×45/88.2%)/1000]×365×24=24 133 kWh(度)。

按节电率8%计算,年节省电量:24 133×8% =1 930.7度,按1元/度计算,年节省电费1 930.7元;投资回收期:4 500/1 930.7=2.3年

2.2 测试方案二节能数据分析

通过对测试方案二的测试数据进行分析,可得普通模块和高效模块电源系统在不同负载率时的效率数据,见表2。

表2 测试方案二的测试数据

高效电源与普通电源系统效率曲线如图2。

图2 高效电源与普通电源系统效率曲线(方案二)

投资回报率分析:以一套48 V/150 A电源系统为例,负载率为50%时(即带载75 A时),若将MCS3000D普通模块全部更换成DPS3000G高效模块,此时节电率最高可达7.5%。

投资成本:新采购3块DPS3000G高效模块,设备采购成本近6 000元;更换下来的MCS3000D整流模块作为备品备件,按备件回收价格500元/台计算,折合1 500元。

实际投资成本:6 000元-1 500元 =4 500元

节省电费:MCS3000D系统48 V/150 A电源带载45 A 时,年耗电量:[(54×75/90.9%)/1 000]×365*24=39 025 kWh(度)。

按节电率7.5%计算,年节省电量:39 025×7.5%=2 926.9度,按1元/度计算,年节省电费2 926.9元;投资回收期:4 500/2 926.9=1.54年;

2.3 测试方案三节能数据分析

(1)通过对测试方案三的全部普通模块和全部高效模块测试数据进行分析

14天普通模块的电度数—14天高效模块的电度数=14天节省的电度数。

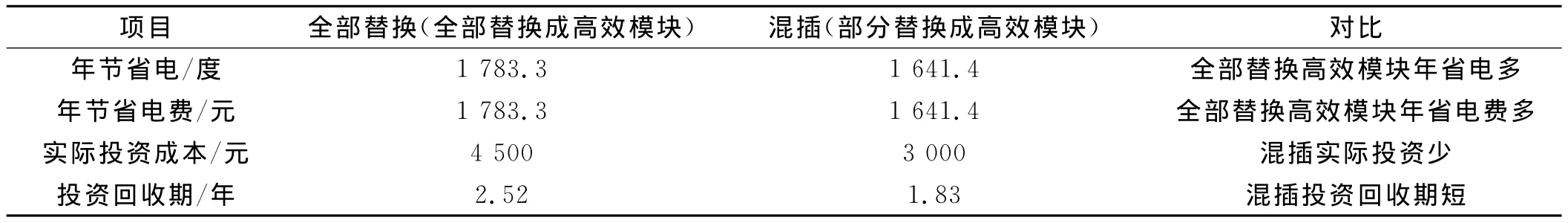

投资回报率分析:以一套48 V/150 A电源系统为例,若将 MCS3000D普通模块全部更换成DPS3000G高效模块,14天节省电度数为538-469.6=68.4度。

投资成本:新采购3块DPS3000G高效模块,设备采购成本近6 000元;更换下来的MCS3000D整流模块作为备品备件,按备件回收价格500元/台计算,折合1 500元。

实际投资成本:6 000元-1 500元 =4 500元

节省电费:年节省电量:68.4÷14×365≈1 783.3度,按1元/度计算,年节省电费1 783.3元;投资回收期:4 500/1 783.3≈2.52年

(2)通过对测试方案三的混插系统测试数据进行分析

投资回报率分析:以一套48 V/150 A电源系统为例,若将2个MCS3000D普通模块更换成2个DPS3000G高效模块,模块混插使用,28天8小时供用电为6 509-5 373=1 136度。

折算到每天耗电:1 136÷(28+1/3)≈40.094度;

前面测试全为普通模块时每天耗电:538÷14≈38.429度;

由于全为普通模块时输出电流为27 A,电压54 V;而混插时输出电流为30 A,电压54 V,所以需要将混插时输出电流30 A折算成输出电流27 A时1天的耗电。

40.094 ×1 000÷24=1 670.58 W;

54×30÷1 670.58×54×27≈1 413.86 W

1 413.86×24÷1 000≈33.932度

混插比全为普通模块每天节省电费:

38.429 -33.932=4.497度

投资成本:新采购2块DPS3000G高效模块,设备采购成本近4 000元;更换下来的MCS3000D整流模块作为备品备件,按备件回收价格500元/台计算,折合1 000元。

实际投资成本:4 000元-1 000元 =3 000元

节省电费:年节省电量:4.497×365≈1 641.4度;按1元/度计算,年节省电费1 641.4元;投资回收期:3 000/1 641.4≈1.83年。

(3)测试结果见表3。

表3 方案三测试结果

3 结 论

根据以上测试,得到如下结论:

(1)本次测试仅针对普通模块与高效模块的电源架构能实现相互兼容的开关电源系统,即能同系统进行兼容安全工作,而不需对原有电源系统架构进行改造。

(2)受测试仪表精度、测试环境条件等客观因素限制,本次测试数据具有相对精确性,绝对科学、严谨的测试只有在实验室可以做到。

(3)在负载率16%~60%,单个普通模块效率为84.8%~88.2%,单个高效模块效率为88.8%~96.6%,单模块节能率提高达3.9%~8%;而在负载率20%~90%,系统普通模块效率为90.4%~92.1%,系统高效模块效率为95.7%~98.5%,系统节能率提高达4%~7.5%;单个模块比较,高效模块比普通模块的节电率高,而工作效率却比系统模块低;系统单模块工作模式存在“大马拉小车”现象;因此,模块与电源系统架构需要同时工作在一定负载率区间,整机系统的节能效率才会有质的提高。

(4)采用高效模块与普通模块混插工作模式比全部采用高效模块相比,采用混插模式的一次性投资成本可根据资金宽裕度进行混插比例调整、回收期相对较短,适合分期投入。