原位聚合法制备香精微胶囊的工艺优化研究

赵洪宾,冯志洁,邢素英

(1. 天津城建大学,天津 300384;2. 天津市双马香精香料新技术有限公司,天津 300350)

原位聚合法制备香精微胶囊的工艺优化研究

赵洪宾1,冯志洁2,邢素英2

(1. 天津城建大学,天津 300384;2. 天津市双马香精香料新技术有限公司,天津 300350)

以低甲醚化蜜胺树脂为壁材,香精为芯材,采用原位聚合法制备了一系列香精微胶囊.通过对所制备的香精微胶囊进行显微观察、粒度分析、包裹率测试和稳定性考察,研究了工艺条件的影响,并对香精微胶囊的多层造壁效果进行了分析.结果表明,在搅拌速度为600,r/min,壁材预聚体滴加时间为30,min,50,min缓慢升温至75,℃保温固化的条件下所得到的香精微胶囊包覆效果良好,产品乳液稳定;双层壁材香精微胶囊的粒径分布最窄,而三层壁材的香精微胶囊具有最高的热稳定性,包裹率可达92.26%.

香精;微胶囊;原位聚合;甲醚化蜜胺树脂;多层造壁

微胶囊技术是采用成膜材料将一些具有反应活性、敏感性或挥发性的气体、液体或固体包封形成微小粒子,微小粒子的粒径范围一般从纳米级到毫米级.由于微胶囊技术可以有效地将芯材与周围环境隔绝开来,避免或减少了光、氧、温度、pH等的影响,也避免了体系中不同组分间相互作用产生化学反应,失去其特有的性质,从而实现对芯材的保护,并根据壁材的不同性质使其具有靶向性和控释性[1-2].

香精经过微胶囊化能够减少不必要的损失浪费,并最大限度地保证香精的品质,方便储存、运输和应用.同时,通过对壁材的调整可具备不同的释放效果并可应用于食品和日用品等工业中[3-4].冯薇、葛艳蕊等[5-6]以脲醛树脂为壁材、用原位聚合法对玫瑰香精进行微胶囊化并对工艺条件进行了研究.S. N.Rodrigues等[7]介绍了多种应用于纺织的微胶囊技术,采用聚氨酯/脲为壁材,通过界面聚合制备了香精微胶囊,并从实验室实验和工业应用两个角度对样品性能进行了表征.徐宁等[8]以蜜胺树脂为壁材,运用原位聚合法制备茉莉香精微胶囊并研究其热稳定性.S.J. Park 等[9]以脲醛树脂为壁材合成了柠檬油微胶囊,考察了明胶、司班80、PVA和SDS的乳化性能,并研究了体系黏度对微胶囊粒径的影响.然而,香精微胶囊产品稳定性差,留香时间短的问题仍然没有得到很好地解决.为此,本文以低甲醚化蜜胺树脂为壁材,通过原位聚合法对香精进行微胶囊化.通过对所制备的香精微胶囊进行显微观察、激光粒度分析、包裹率测试和稳定性考察,研究了不同工艺条件关键影响因素,并对香精微胶囊的多层造壁的效果进行了系统分析表征.

1 实验部分

1.1 实验材料和试剂

玫瑰香精2083(天津市双马香精香料新技术有限公司),低甲醚化蜜胺树脂(L-MMF)MR-625(天津奥尼斯特化工商贸有限公司),苯乙烯-马来酸酐共聚物Scripset 520(美国亚什兰集团).乳化剂OP-10、去离子水、氢氧化钠、乙酸,均为分析纯,直接使用.

1.2 实验方法

香精微胶囊的制备分为两个步骤:首先是乳化剂苯乙烯-马来酸酐共聚物溶液的制备(本文中所使用的苯乙烯-马来酸酐共聚物溶液皆为一次制备所得),其次是香精微胶囊的制备.

1.2.1 苯乙烯-马来酸酐共聚物溶液的制备

称取一定量Scripset520、氢氧化钠,加入三口瓶中.在回流条件下水浴加热至 80,℃,搅拌使之充分溶解.得到固含量10%,pH=8~9的溶液备用.

1.2.2 香精微胶囊的制备

称取一定量香精、苯乙烯-马来酸酐共聚物溶液、OP-10、去离子水,共同置于烧杯中,使用高剪切乳化机进行乳化,乳化10,min,得芯材乳液.将所得乳液移入四口瓶中,在搅拌下滴加50%醋酸溶液,缓慢调节体系 pH值至 3~5.滴加经少量去离子水稀释的L-MMF树脂预聚体.在搅拌、回流下缓慢升温至75,℃,保温固化一段时间.使用质量分数为 30%碱溶液,缓慢调节体系pH约为7,冷却,即可得香精微胶囊乳液.

双层造壁:将所得芯材乳液移入四口瓶中,在搅拌下滴加质量分数为50%的醋酸溶液,缓慢调节体系pH值至 3~5.滴加一半经少量去离子水稀释的L-MMF树脂预聚体.在搅拌、回流下缓慢升温至75,℃,保温固化一段时间.将体系温度降至室温,再次调节pH值至3~5后滴加另一半预聚体,缓慢升温至75,℃,保温固化一段时间.使用质量分数为30%碱溶液,缓慢调节体系pH值约为7,冷却,即可得到双层壁材香精微胶囊.

三层造壁:方法同上,将预聚体平均分成 3次滴加.

1.3 测试与表征

1.3.1 TG-DTG分析

用TG/DTA同步热分析仪TG/DTA 6300(上海将来实验设备有限公司)对香精微胶囊的热稳定性进行分析.在N2氛围下,升温速率为10,℃/min,测量室温至600,℃范围的TG-DTG曲线.

1.3.2 包裹率计算

在蒸发皿中倒入少量微胶囊乳液,用分析天平称量得M1,称量后置于鼓风干燥箱中,在60,℃、鼓风条件下干燥24,h,取出再次称量得M2,蒸发皿重M0,包封效率的计算公式为

式中:α为香精占微胶囊乳液的质量分数,β为除香精外的挥发份占产品乳液的质量分数.

1.3.3 粒径测试

用激光粒度仪BT-9300ST(丹东百特仪器有限公司)对香精微胶囊进行粒径分析.将微胶囊分散在水中,在合适的遮光率下进行测试.

1.3.4 显微形貌分析

用超景深三维数码显微镜VHX-600E(日本基恩士公司)观察香精微胶囊的显微形态.将少量香精微胶囊用去离子水充分稀释,取一滴均匀地展开在载玻片表面,干燥,观察.

2 结果与讨论

香精、乳化剂和水在高剪切乳化机的作用下形成稳定的乳液.L-MMF树脂加入体系之后,在搅拌和酸性条件下会均匀地富集于油水相边界层,形成一层低聚物膜,在合适的条件下缩聚反应速率较快,有利于从低聚物溶胶逐渐变为凝胶结构,并最终固化为不溶的交联聚合物.随着密胺树脂固化,其黏度和憎水性都随着分子量缓慢增加,而整个体系的黏度却随着温度升高而下降,这导致在搅拌的作用下液滴倾向于进一步分散成更小的粒子.

在微胶囊的制备过程中,香精液滴的分散聚集和壁材树脂的固化是同时进行的,二者存在竞争关系.要想得到合适的微胶囊,调节树脂的缩聚反应动力学参数是其关键[10].因此笔者从搅拌速度、升温速度、反应温度、壁材滴加速度和滴加批次(多层造壁)对微胶囊的影响进行了研究.

2.1 搅拌速度对香精微胶囊的影响

2.1.1 搅拌速度对香精微胶囊粒径和表面形态的影响

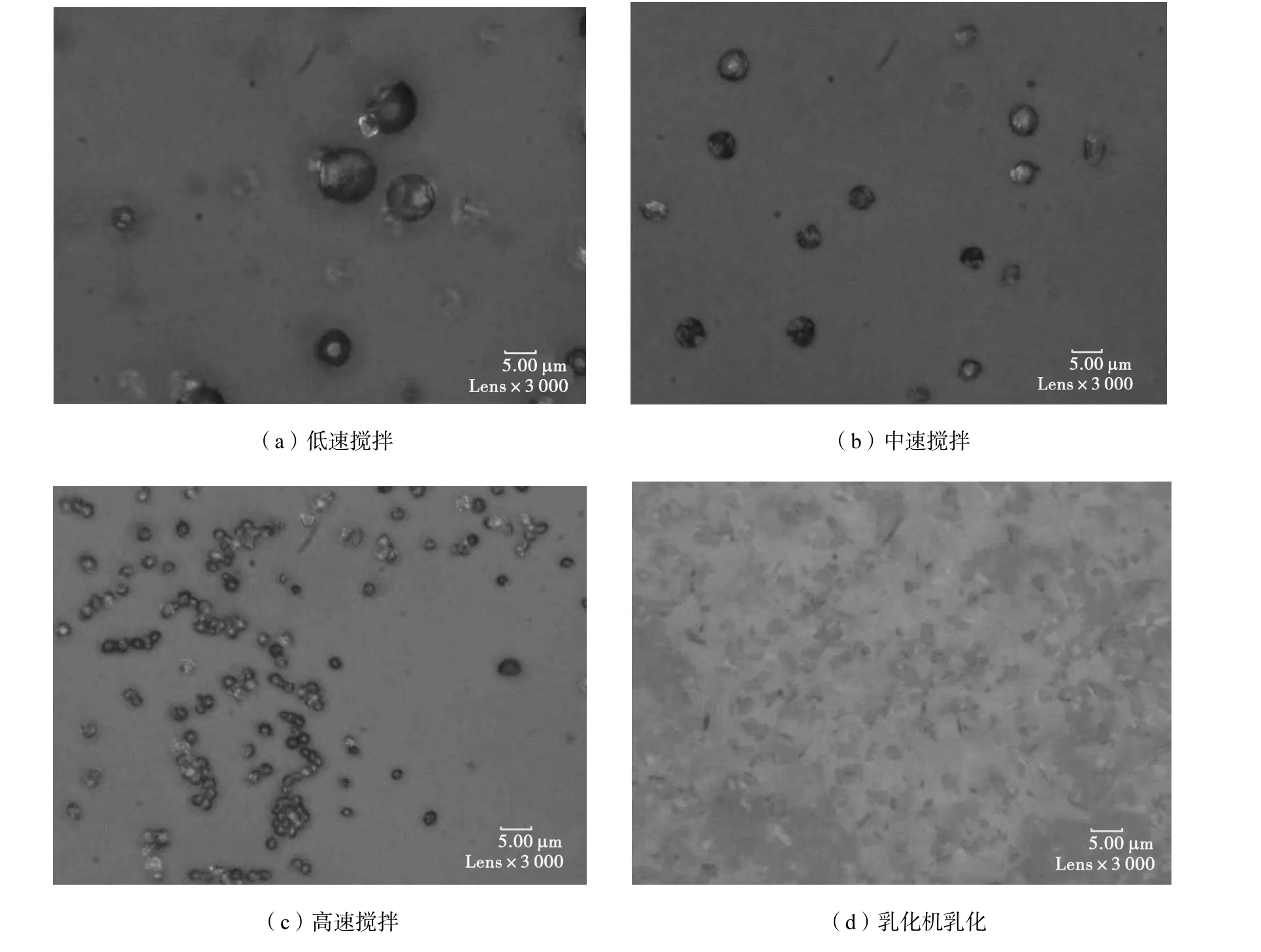

图 1为不同搅拌速度下合成香精微胶囊的超景深三维数码显微镜照片.

搅拌速度对微胶囊化过程具有显著的影响,由图1a-1c可以看出,随着搅拌速度的增加,得到的香精微胶囊粒径逐渐变小,分布变窄,球形态也趋于圆整.但当采用高剪切乳化机进行分散时,无法在显微镜中观察到香精微胶囊,这是由于高速乳化机剪切力过强,使得壁材难以交联固化,或刚形成微胶囊即被打碎.

2.1.2 搅拌速度对香精微胶囊成囊过程及乳液稳定性的影响

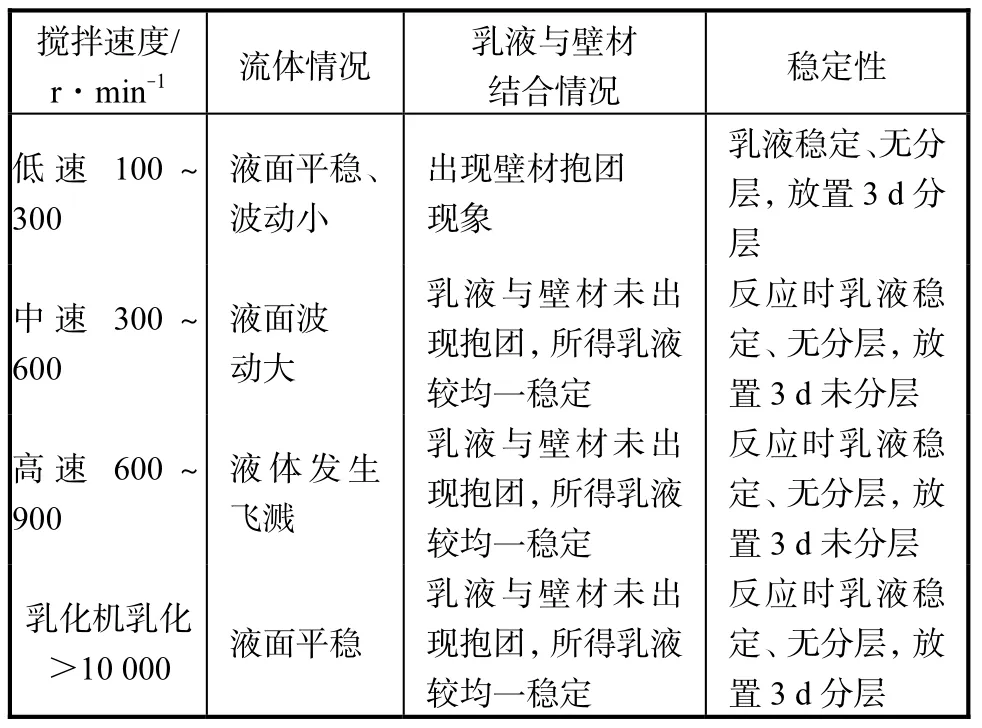

表1为不同搅拌速度对香精微胶囊的影响.可以看到,在香精微胶囊的制备过程中,低速搅拌下芯材乳液和逐渐交联固化的壁材均不能得到较好的分散,部分壁材没有包裹香精,并出现抱团现象,且得到的香精微胶囊的稳定性较差.随着搅拌速度的增大,微胶囊乳液的分散情况和稳定性均有所改善.同样的,在使用高速乳化机分散时乳液稳定,但将产物静置后分层明显.

图1 不同搅拌速度下合成香精微胶囊的超景深三维数码显微镜照片

表1 搅拌速度对香精微胶囊的影响

因此,搅拌速度为中高速时(600,r/min左右)所得到的微胶囊粒径小、分布窄,产品乳液的稳定性好.

2.2 温度对香精微胶囊的影响

2.2.1 反应温度对香精微胶囊乳液稳定性的影响

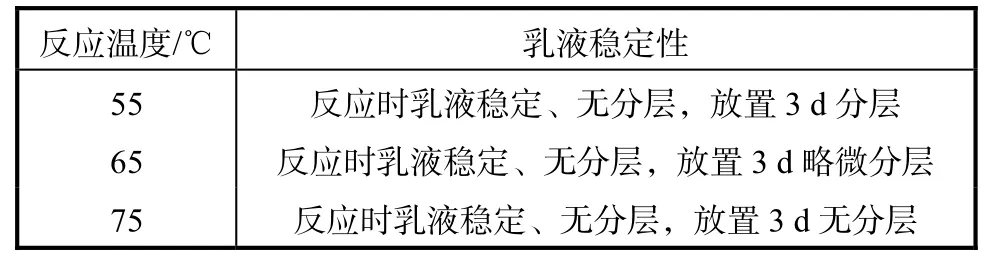

表 2为反应温度对香精微胶囊乳液稳定性的影响.可以看出,随着反应温度的增加,微胶囊乳液稳定性增加.在反应温度为 75,℃条件下,所得微胶囊乳液产品最稳定.这是因为蜜胺树脂固化速率受 pH值和温度影响,在相同的pH值下,随着反应温度的增加,固化速度加快;同时,在相同固化时间下,温度降低会导致微胶囊壁材固化程度低,包覆不完全,微胶囊乳液稳定性降低.综合考虑香精挥发性,选取75,℃为最佳反应条件.

表2 反应温度对香精微胶囊乳液稳定性的影响

2.2.2 升温速度对香精微胶囊的影响

表 3为升温速度对香精微胶囊乳液稳定性的影响,图2为不同升温速度对香精微胶囊粒径的影响,其中a为一次性升温,b为升温时间25,min,c为升温时间50,min.

表3 升温速率对香精微胶囊乳液稳定性的影响

图2 不同升温速度对香精微胶囊粒径的影响

由于 L-MMF树脂的反应活性相较于未改性的蜜胺树脂要低,在较快的升温条件下也可形成微胶囊.然而同样升温到 75,℃时,过高的升温速率仍然容易导致壁材交联过快,固化不均匀,使产品乳液的稳定性下降,所形成的微胶囊的粒径分布较宽,或出现双分布(见图2中曲线a);随着升温速率的降低,产品乳液稳定性变好,同时粒径也有所增大,但双分布现象减小,直至消失(见图 2中曲线 b,c).综合表3和图2可知,50,min得到的微胶囊乳液稳定、粒径分布均匀.

2.3 壁材预聚体滴加时间对香精微胶囊的影响

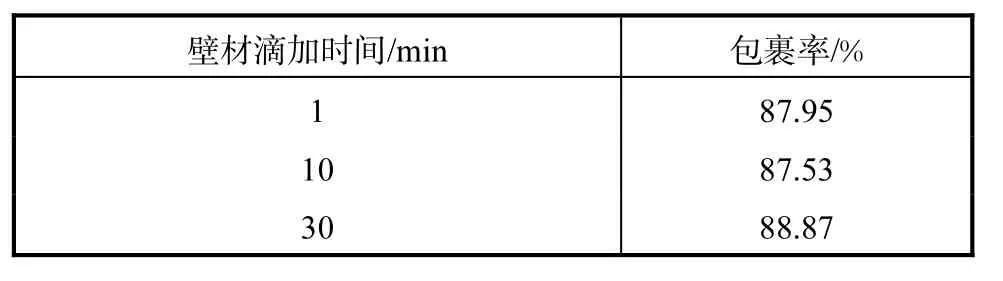

表 4为壁材预聚体滴加时间对香精微胶囊包裹率的影响.蜜胺树脂经过部分甲醚化改性后,其反应活性下降,水溶性上升,只有在较高温度和酸性条件下才能较快地反应,所以从表4可以看出,在不同壁材滴加时间下所得的香精微胶囊包覆效率差距不大.

表4 壁材预聚体滴加时间对香精微胶囊包裹率的影响

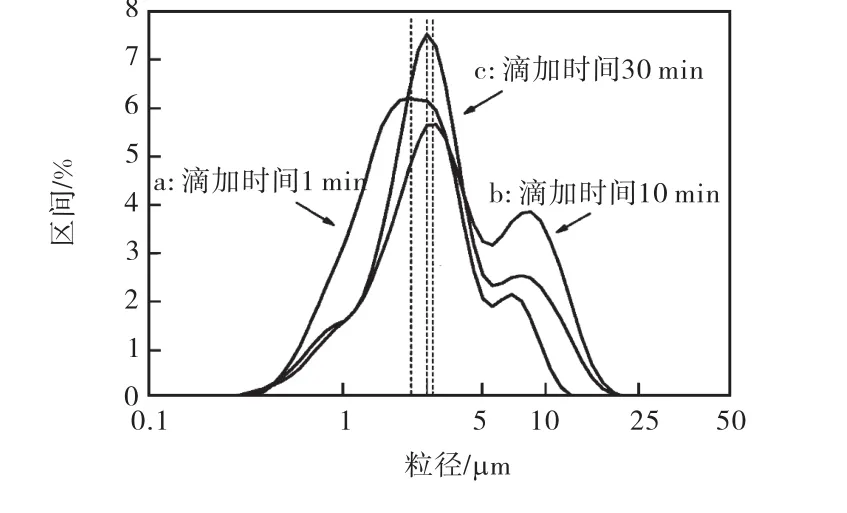

图 3为壁材预聚体滴加时间对香精微胶囊粒径的影响.图3中曲线a,b,c峰值处粒径大小接近,壁材滴加时间对微胶囊的粒径影响并不明显,但仍可看到,延长壁材滴加时间可使粒径分布小幅度变窄.这是因为壁材黏度较大,滴加过快容易造成壁材结团,不利于分散.

图3 壁材预聚体滴加时间对香精微胶囊粒径的影响

2.4 壁材层数对香精微胶囊性能的影响

由于制备机理和条件的限制,单层壁材香精微胶囊的包覆效率难以达到90%以上.为了提高香精微胶囊的包裹率,同时改善其机械强度[11]和热稳定性[12],通过将同样比例的壁材树脂均匀分份,采用多层造壁的方法制备香精微胶囊.

2.4.1 壁材层数对香精微胶囊包裹率的影响

表5为壁材层数对微胶囊包裹率的影响.由表5可知壁材层数越多,包裹率越高.壁材对芯材的包覆是依靠壁材与芯材表面乳化剂二者之间的电荷相互作用实现的.分次滴加壁材,多次调酸和在每次调酸滴加壁材后进行保温,这些措施有利于壁材在芯材表面的沉积、交联,从而捕捉到更多的芯材液滴,提高包裹率.

表5 壁材层数对微胶囊包裹率的影响

2.4.2 壁材层数对香精微胶囊热稳定性的影响

图4为香精微胶囊的热失重分析曲线TG和DTG图像.

图4a中曲线a为香精的热失重情况.可以清楚地看到香精在85,℃之前几乎不发生失重,自85,℃开始出现剧烈的失重,直到286,℃失重速度开始变缓,失重率约为92%;结合DTG图,其最大失重速率出现在194,℃.

图4a中曲线b 为单层壁材的香精微胶囊的热失重情况,有两个明显的失重阶段.第一阶段在110,~338,℃,此过程是香精中的部分物质达到沸点,微胶囊壁材逐步破裂,芯材香精从微胶囊中释放出来,此阶段失重率约为56%,其失重速度相比于曲线a更加缓慢,且温度区间比起纯香精也要宽,说明香精确实被壁材包裹而不是粘附在其表面,并显著地提高了芯材香精的热稳定性;第二阶段,在338,℃开始出现失重,失重率约为30%,结合DTG图,其最大失重速率出现在356~600,℃,这是由于L-MMF树脂在高温下发生了分解.

图4 香精微胶囊的TG和DTG图像

图4a中曲线c为双层壁材的香精微胶囊.该曲线有两个明显的失重阶段.第一个阶段从 115,℃开始,此阶段的失重率约为50%,在相同失重率时失重温度高于b曲线单层壁材的香精微胶囊,这是由于双层壁材的包覆效果好于单层的,微胶囊的壳也固化得更加致密;第二阶段从310,℃开始,在356,℃失重速率达到最大值,但是c曲线的失重速率明显低于在相同温度下的b曲线,结合DTG曲线的峰值平移,说明双层壁材的香精微胶囊,在储存和缓释芯材的性能方面均高于单层壁材的微胶囊.

图4a中曲线d为三层壁材的香精微胶囊.该曲线也有两个失重阶段,但是相对曲线b和曲线c而言,d曲线失重速率更加缓慢.在120,℃之后,d曲线相对 b,c曲线失重也更小.345,℃之后,失重速率明显加快,这是由于 L-MMF树脂在高温下发生了分解,其失重温度区间与单层壁材和双层壁材的第二阶段基本一致.

2.4.3 壁材层数对香精微胶囊粒径的影响

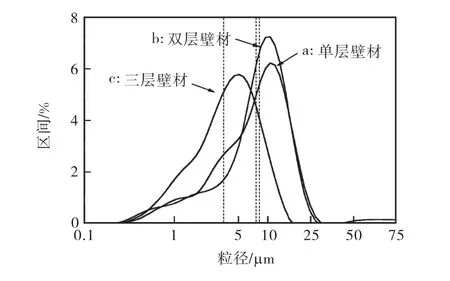

图 5为不同壁材层数的香精微胶囊粒径分布曲线,其中a代表单层壁材香精微胶囊,其平均粒径在13,µm左右;b曲线为双层壁材的粒径分布图,其平均粒径在10,µm左右;c曲线为三层壁材的粒径分布图,其平均粒径在5,µm左右.单层和双层壁材香精微胶囊的粒径分布峰较窄,说明粒径分布较均匀,粒径跨度较小,而三层的粒径分布跨度则较大.这是因为分次滴加壁材和多次调酸后,绝大多数香精液滴已被良好包覆,后加入的少量壁材树脂预聚体在体系中自成核,形成树脂粒子,致使三层壁材的平均粒径小于前两个,且粒径分布较宽.

图5 不同壁材层数香精微胶囊的粒径分布

根据香精微胶囊的包裹率、热稳定性、粒径及其分布可知,双层壁材香精微胶囊的粒径分布最窄,而三层壁材的香精微胶囊具有最高的包裹率和热稳定性.

3 结 论

通过原位聚合法制备L-MMF树脂香精微胶囊,发现在搅拌速度600,r/min,50,min缓慢升温至75,℃保温固化,壁材滴加时间 30,min的条件下微胶囊化效果最好,产品乳液稳定.对微胶囊进行分批多层造壁,结果表明双层壁材香精微胶囊的粒径分布最窄,而三层壁材的香精微胶囊具有最高的包裹率和热稳定性.

[1]李 莹,靳 烨,黄少磊,等. 微胶囊技术的应用及其常用壁材[J]. 农产品加工,2008(1):65-68.

[2]汪宜宇. 微胶囊的制备技术及应用[J]. 华章,2013(8):354.

[3]史富娟,杨俊玲. 香精微胶囊的制备及其在纺织上的应用[C]// 雪莲杯第10届功能性纺织品及纳米技术应用研讨会论文集. 常州:第10届功能性纺织品及纳米技术应用研讨会组委会,2010:178-185.

[4]于海艳,杨 剑,张 兴. 香精微胶囊制备技术新进展及其发展趋势分析[J]. 食品与发酵工业,2007,33(2):108-113.

[5]葛艳蕊,冯 薇. 原位聚合法制备玫瑰香精微胶囊的研究[J]. 日用化学工业,2003(5):337-339.

[6]冯 薇,葛艳蕊. 脲-甲醛预聚体的制备对玫瑰香精微胶囊化的影响[J]. 化学世界,2004,45(9):470-472.

[7]RODRIGUES S N,MARTINS I M,FERNANDES I P,et al. Scentfashion(R):microencapsulated perfumes for textile application[J]. Chemical Engineering Journal.2009,149(1/3):463-472.

[8]徐 宁,俞 丹,王 炜. 茉莉香精微胶囊的制备及其热稳定性研究[J]. 印染助剂,2012(9):15-17.

[9]PARK S J,SHIN Y S,LEE J R. Preparation and characterization of microcapsules containing lemon oil[J].Journal of Colloid and Interface Science,2001,241(2):502-508.

[10]袁彦超,容敏智,章明秋. 三聚氰胺-甲醛树脂包裹环氧树脂微胶囊的制备及表征[J]. 高分子学报,2008(5):472-480.

[11]SU J F,SCHLANGEN E. Synthesis and physicochemical properties of high compact microcapsules containing rejuvenator applied in asphalt[J]. Chemical Engineering Journal. 2012,198:289-300.

[12]张 艳,李 娴,陈水林,等. 缓释型香精微胶囊的制备及应用[J]. 日用化学工业,2007,37(1):31-33.

Process Optimization of Fragrance Microcapsules Prepared by In-situ Polymerization

ZHAO Hong-bin1,FENG Zhi-jie2,XING Su-ying2

(1. Tianjin Chengjian University,Tianjin 300384,China;2. Double Horse Flavor and Fragrance New Technological Co.,Ltd.,Tianjin 300350,China)

A series of fragrance microcapsules with methanol-modified melamine-formaldehyde (MMF) resin as shell material and flavor as core material were synthesized by in-situ polymerization technology. Through microscopic observation,particle size analysis, encapsulation efficiency measurement and emulsion stability test, effects of different process conditions were studied. In addition, the effect of the microcapsule multilayer shell fabrication was analyzed. The results showed that under the condition of stirring speed 600 r/min, pre-polymer drop time 30 min and slowly heating up to 75 ℃ within 50 min, a satisfactory micro-encapsulation and emulsion stability were obtained. The particle size distribution of double layer shell microcapsule was most narrow and the triple layer shell microcapsule had the highest thermal stability and the encapsulation efficiency is 92.26%.

flavor oil;microcapsule;in-situ polymerization;methanol-modified melamine-formaldehyde resin;multilayer shell

TQ657

A

2095-719X(2014)03-0198-06

2014-03-18;

2014-03-28

赵洪宾(1989—),男,河北黄骅人,天津城建大学硕士生.