微型铣刀在位检测方法及系统设计

王冲冲,李蓓智,杨建国,张家梁

(东华大学 机械工程学院,上海 201620)

0 引言

计算机视觉检测系统因其具有非接触、测量效率高、劳动强度低等优点,被广泛应用于航空航天、半导体等行业的自动化生产线现场和薄壁件测量。基于计算机视觉的刀具状态监测(Computer-Vision based Tool Condition Monitoring,简称为CVTCM方法[1])开始逐步进入机械加工自动化领域,该方法能在很大程度上克服现有刀具状态监测方法,例如基于声发射、切削力、振动、电机功率等监测方法所存在的缺陷,已经发展成为现代刀具状态监测领域的一类重要监测手段。

1 国内外研究现状

目前国外市场上已具有多种型号的刀具磨损视觉检测仪如德国WALTER、ZOLLER等产品,能自动对焦,自动测量刀具的各个几何参数值,并检测刀具的磨损状态。国内的计算机视觉刀具检测设备仍处于起步阶段[2],如上海交通大学自主研发的基于影像视觉的立铣刀磨损状态检测系统,该系统通过水平和竖直放置的两CCD摄像机拍摄刀具图片,以后刀面磨损带面积作为衡量刀具磨损程度的标准[3]。

计算机视觉刀具磨损检测技术在微型刀具领域的研究仍处于研究阶段,文献[4]提到对微型刀具特别是直径小于1mm的刀具使用传统方法很难检测到切削刃的损坏,文中提出了使用机器视觉方法和各种传感器来监控微铣削操作。使用神经网络对各种不同的信号进行处理,判断刀具磨损程度,提供了一种有效的手段来监测刀具的磨损。针对微型铣刀的测量要素方面,文献[5]中分析了微型铣刀磨损区域的显著特征,使用机器视觉的方法测量微型铣刀的侧面,通过实验证明Vc是微型铣刀后刀面磨损最显著有效的因素,其磨损曲线与泰勒曲线十分接近。现有计算机视觉刀具磨损检测设备在对微型铣刀进行检测时主要存在以下不足:

1)测量要素单一。特别国内对于微型刀具的磨损检测主要集中在后刀面磨损面积和磨损带宽度的测量,但由于微型刀具磨损的复杂性和不确定性其磨损特点与普通刀具具有明显不同,因此需要寻找能够全面反映微型刀具磨损程度的测量要素作为评价指标[7~10]。

2)刀具磨损检测属离线检测[6]。现有检测系统一般需将刀具从机床主轴上取下放置。

在独立的装置上进行检测,大大降低了检测效率。

3)自动化水平低。由于离线检测需取下刀具对其进行检测,检测完毕后将刀具重新安装到主轴上进行加工,这个过程必须人工完成从而降低了自动化水平。

为此设计了一种基于计算机视觉的立铣刀在位检测系统,结合微型铣刀的磨损特点确定了刀尖高度、刀具直径、副后刀面面积、前角和后角五个测量要素全面地反映刀具工作形貌和磨损状态,通过机械手夹持光学成像系统自动获取刀具图像,实现在位检测功能。

2 五测量要素的获取和处理

2.1 测量要素的确定

对于普通刀具国际标准ISO统一规定以1/2背吃刀量处后刀面上测量的磨损带宽度VB作为刀具的磨钝标准,李锡文等人指出VB是磨损带的一维度量,AVB是磨损带的二维度量,用后刀面磨损带面积作为磨钝标准更能准确反映微型铣刀真实的磨损带的变化情况[11]。但以上两种标准都没有紧密结合微型铣刀的磨损特点,仍不能全面的反映刀具的工作形貌。

微细铣削从根本上存在着一些不同于宏观加工的问题导致微型铣刀的磨损形式和磨损评判指标与普通刀具存在差异。微型铣刀的主要磨损形式为涂层脱落、刀尖磨损、黏着磨损、磨粒磨损、扩散磨损。最大变形发生在刀尖附近10μm范围内,主后和副后刀面呈现出近似三角形的应力和变形分布[12]。也就是说与常规尺寸铣刀的磨损主要发生在后刀面不同具有显著的尺度效应,微型铣刀的磨损破损主要发生在刀尖附近,其磨损检测应该集中在刀尖部分的测量。

本文采用基于刀尖高度,刀具直径、副后刀面磨损面积、刀具前角和后角五个测量参数作为微型铣刀的测量要素,该五要素紧密结合微型铣刀的磨损特点,能够全面的反映刀尖磨损程度和刀具加工性能。刀尖高度可以反映刀具轴向尺寸和刀尖圆弧磨损的变化,刀具直径能够反映刀具径向磨损变化,后刀面磨损面积反映刀具底面面积磨损变化,前角、后角通过刀具刀尖部分角度的变化反映其切削性能和磨损程度。

2.2 刀尖高度的测量

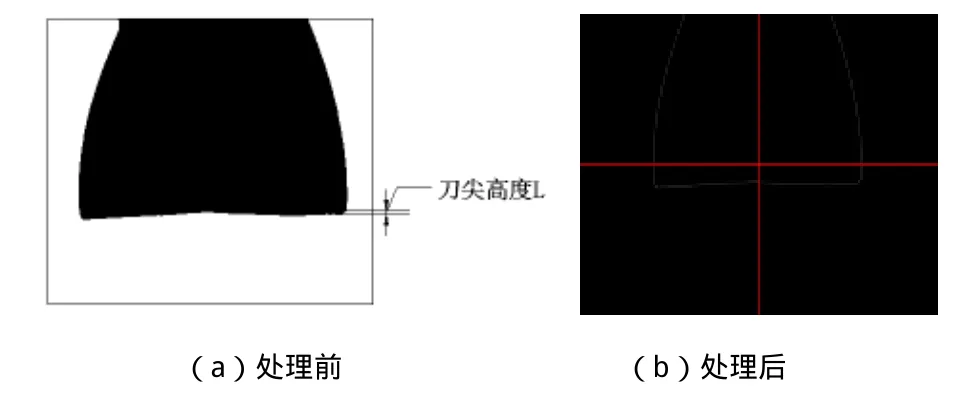

测量刀尖高度时CCD像平面平行于刀具基面,获得如图1(a)所示图像。L即为刀尖高度,L的变化量即刀具刀尖部分磨损高度,文献[5]中提到一般对于中尺寸或小尺寸的立铣刀L的磨损量达到0.05mm即认为已磨钝。

由于所拍摄的为轮廓图像,获取图像时使用底光源关闭上光源。通过亚像素边缘检测技术准确地提取其外形轮廓如图1(b)所示,进一步通过竖直方向的坐标运算即可获得L值。

图1 刀尖高度图像

2.3 刀具直径和副后刀面面积的测量

为测量微型铣刀直径、副后刀面面积需要对刀具底面进行测量,但由于微型机床的尺寸限制,一般无法将摄像头垂直放置于刀具正下方。为解决该问题,采用直角三棱镜(如图7中所示)使光线转折90°的方法,在机床上放置直角三棱镜使其水平工作面处于立铣刀正下方10mm位置,即可在侧面对刀具的底面进行测量。经试验验证通过该三棱镜所产生的误差在长度测量时为5‰,在面积测量时为8‰,该误差通过误差补偿的方法进行修正。

所获得的刀具图像如图2(a)所示,使用最小外接圆的办法获得其刀具直径;由于副后刀面与刀具其他部分存在明显的明暗对比,能够提取该位置轮廓,通过副后刀面面积的变化计算副后刀面的磨损面积,处理后图像如图2(b)所示。

图2 刀尖工作直径和副后刀面磨损面积图像

2.4 前角、后角的测量

铣刀的前角、后角能够直接反映刀具的切削性能如切削力和切削温度,是刀具测量的重要几何参数。但由于铣刀的前刀面和后刀面为不规则曲面,且刀具磨损后刀尖不完整,特别是对于微型铣刀刀尖会出现严重的磨损,铣刀前角和后角的测量一直是刀具测量行业的技术难题[13]。

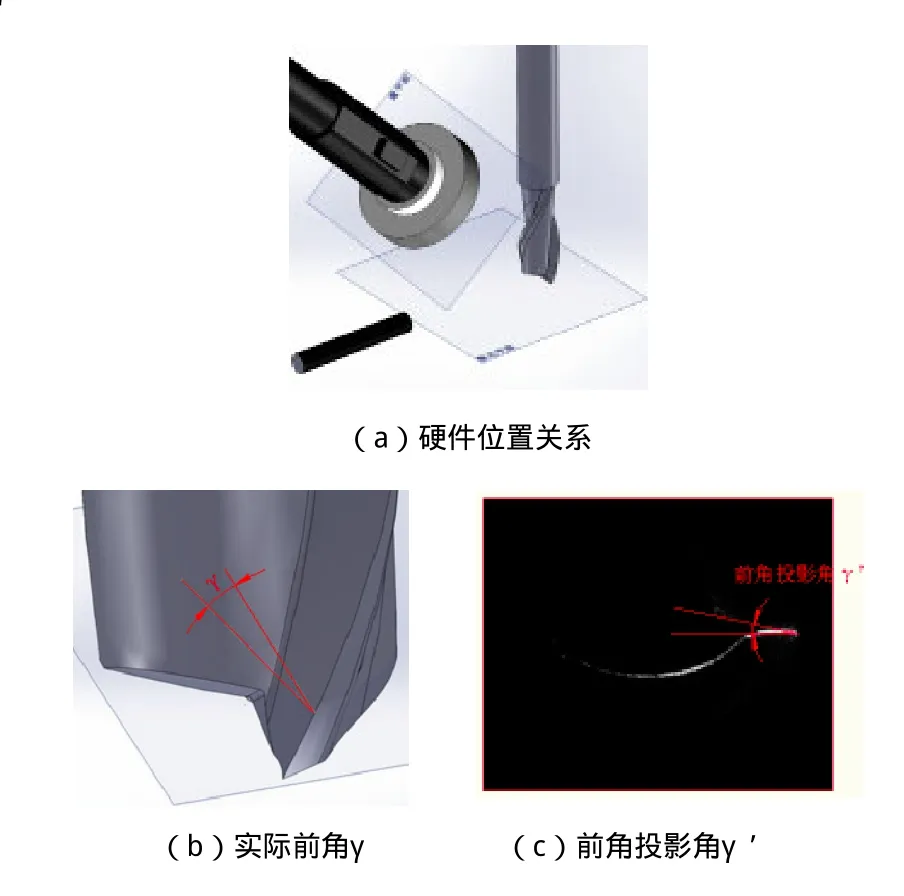

立铣刀传统前后角测量方法有两种:测量刀尖处切线和测量在前刀面曲线上距离刀尖一定距离点处的切线,后者要结合“测量深度”。鉴于在底面上对铣刀前后角测量比较困难,提出采用坐标变换的方法间接计算前后角。以前角测量为例该方法测量原理如图3(a)所示,小型激光器发射的线性激光沿激光平面照射到铣刀前刀面上,激光平面与底面的距离即为“测量深度”。在该测量深度的实际前角即为图4(b)中γ,CCD相机像平面与光平面呈45°夹角拍摄该激光在前刀面所投影的曲线如图4(c)所示,图中所标注的前角投影角γ’为曲线右侧边缘处的切线与水平线的夹角。

图3 前角测量原理图

实际前角γ和前角投影角γ’的位置和投影关系如图5所示,根据投影变换可以获得两者关系如下:

图4 角度投影关系

在对刀具角度图像的处理过程中采用几何中心法提取曲线上亮点的特征信息,并用最小二乘法对提取结果进行拟合,获得拟合曲线边缘处的切线与水平面的夹角即为铣刀的前角投影角。

3 在位检测系统设计

3.1 系统总体设计

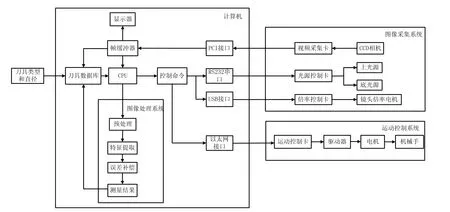

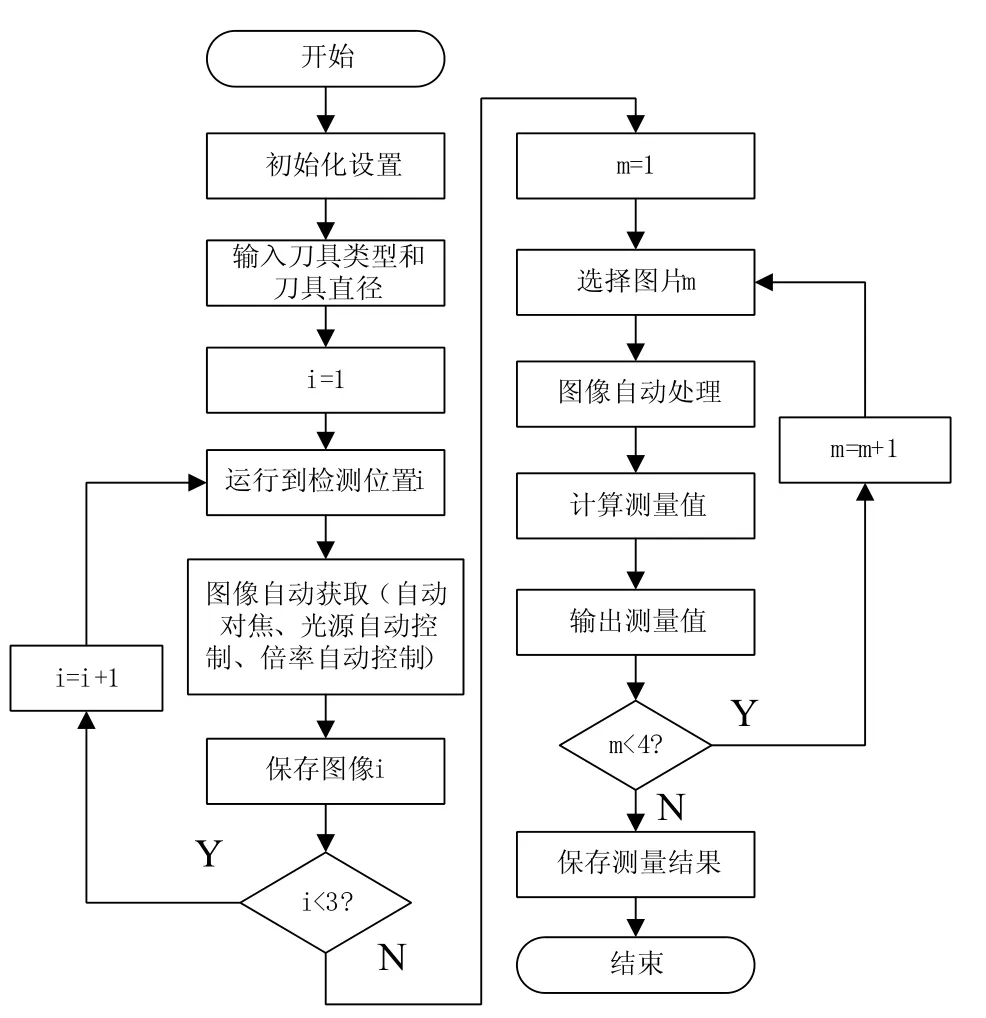

本检测系统是基于计算机视觉的刀具磨损在位检测系统(系统结构如图5所示),能够自动完成刀具磨损的在位检测任务。具体检测流程如图6所示,系统初始化之后首先输入刀具类型和直径信息,分别用于确定测量方案和放大倍数,由机械手夹持CCD相机和镜头依次移动到已设定的三个不同的测量位置,通过自动对焦和光源的自动控制获得最佳图像效果;然后CCD相机把获得的光信号转变成电信号,通过图像采集卡把图像采集到计算机的内存中,完成被测对象的图像采集工作;最后通过图像处理技术分别对四张图片提取刀具磨损特征获得测量结果并保存至刀具数据库中。

图5 系统结构图

图6 刀具在位检测流程

3.2 系统硬件设计

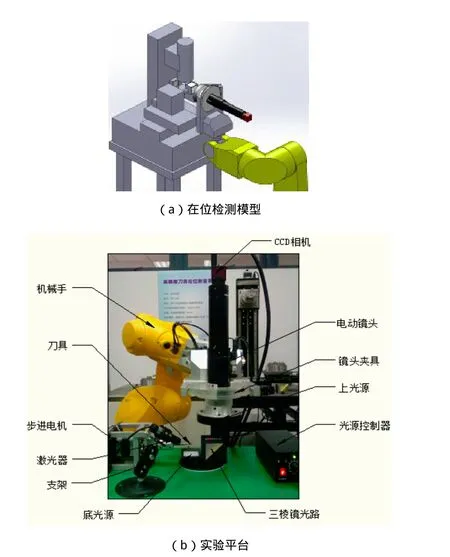

实验平台和实际检测模型如图7所示,硬件系统主要包括光学成像系统、机械手和辅助件。其中光学成像系统又包括CCD相机、光学镜头和三种光源,辅助件包括步进电机、镜头夹具、三棱镜光路和激光器支架,步进电机用于模拟机床主轴。

为获得质量高,噪点少的图像采用德国AVT面阵CCD相机,分辨率1624×1234。为尽量减少镜头畸变,提高成像质量镜头采用小景深的Navitar12×变倍镜头,像元尺寸为4.4μm,视野范围(1.02×0.76)~(12.26×9.19),景深0.05mm~1.39mm,工作距离86mm。

机械手采用St ubli公司生产的TX60系列六自由度机器人,用于夹持CCD相机和镜头。CCD相机通过相机夹具被安装在机械手卡盘上,机械手卡盘安装在机械手上;环形光源被安装在CCD相机的顶端,且保持环形光源轴线与CCD相机轴线重合。

图7 在位检测模型和实验平台

图8 软件总体设计

3.3 系统软件设计

本软件是一套基于计算机视觉的刀具在位检测系统,能够对微型铣刀进行在位检测。主要包括图像自动获取模块、图像自动处理模块、刀具数据库和通信模块四部分,其软件模块设计如图8所示。其中图像自动获取模块用于实现在位自动获取刀具图像,包括运动控制、自动对焦、光源自动控制等;图像自动处理模块用于对获得图像进行自动处理,包括图像预处理、亚像素算法、刀具特征提取和误差分析与补偿等。

4 实验验证

本实验以直径3mm两刃立铣刀为例,机床采用Fanuc XH714数控加工中心,考虑到小型铣刀的强度小容易断刀,加工材料为材质较软的铝镁合金5083-H112长80mm,宽60mm。切削参数转速6000转,进给量80mm/min,铣削深度1mm,连续铣削30min。刀具加工前后的测量值如表1所示。

表1 验证试验数据

由表1 标称值和磨损前测量值的对比可以发现通过该在位检测方法获得的测量值与刀具供应商提供的数据基本一致,说明该检测方法能够比较准确的获得各测量要素的测量值。通过磨损前和磨损后的测量参数对比所获得的磨损值可以用于反映刀具的磨损情况。

5 结论

针对目前刀具磨损检测系统在微型铣刀磨损检测方面存在的问题,提出了基于计算机视觉的微型铣刀在位磨损检测技术。该技术实现了微型铣刀的在位检测,能够极大地提高检测效率和检测自动化程度,通过对微型铣刀多个测量要素的测量能够全面地反映微型铣刀的工作形貌。该技术对刀具的自动化检测特别是微型铣刀磨损检测研究具有一定的参考和应用价值。

[1] 熊四昌.基于计算机视觉的刀具磨损状态监测技术的研究[D].杭州:浙江大学,2003.

[2] 谢华锟.影像测量仪的发展与点评[J].工具技术, 2011,45(8):3-8.

[3] 梁伟云,郭井宽,陈晓波,等.基于影像视觉的立铣刀磨损状态检测技术研究与系统开发[J].工具技术,2013,46(12):59-64.

[4] Malekian M, Park S S, Jun M B G. Tool wear monitoring of micro-milling operations[J].Journal of Materials Processing Technology,2009,209(10):4903-4914.

[5] YuanWei, ZhangZhi-jing.Online tool-measurement of smalldiameter end mills based on machine vision[J]. Journal of Beijing Institute of Technology,2011,20(2):216-220.

[6] Castejon M,Alegre E, Barreiro J, et al. On-line tool wear monitoring using geometric descriptors from digital images[J].International Journal of Machine Tools and Manufacture,2007,47(12):1847-1853.

[7] Li K M,Chou S Y. Experimental evaluation of minimum quantity lubrication in near micro-milling[J].Journal of materials processing technology,2010,210(15):2163-2170.

[8] Liang Y T,Chiou Y C.Vision-based automatic tool wear monitoring system[C]//Intelligent Control and Automation,2008.WCICA 2008.7th World Congress on.IEEE,2008:6031-6035.

[9] Zhang C,Zhang J.On-line tool wear measurement for ballend milling cutter based on machine vision[J].Computers in Industry,2013,64(6):708-719.

[10]Kim J H, Moon D K, Lee D W,et al. Tool wear measuring technique on the machine using CCD and exclusive jig[J]. Journal of Materials Processing Technology,2002,130: 668-674.

[11]李锡文,杜润生.基于后刀面磨损带面积的铣刀磨损模型的建立[J].华中科技大学学报:自然科学版,2001,29(4):53-56.

[12]赵岩,梁迎春,白清顺,等.微细加工中的微型铣床,微刀具磨损及切削力的实验研究[J].光学精密工程,2007,15(6): 894.

[13]张孟恩,萧伟锋,王树林.整体硬质合金立铣刀前角测量方法的优化[J].工具技术,2013,47(7):71-74.