磁选技术在硫酸法钛白酸解泥渣中的应用初探

杜 鑫

(攀钢集团钛业有限责任公司,四川 攀枝花 617000)

1 引言

酸解泥渣是硫酸法钛白生产产生的废产品之一,其通过酸解钛液的沉降及热过滤产生。因酸解过程中,硫酸最终不能将钛精矿中TiO2完全反应形成TiOSO4或者Ti(SO4)2,酸解率平均约为96%左右[1],因此,酸解泥渣中仍伴有客观数量未参与反应的TiO2,最终随泥渣被废弃,损失较大[2]。例如:对一个产能20kt/年金红石型钛白粉的工厂而言,酸解环节酸解率按96%计算,则每年随泥渣流失的二氧化钛约为800余吨。现阶段,钛铁矿原矿提取钛精矿,大多采用重选或电磁选,粗钛精矿品位在20-40%之间,再采用浮选精选,钛精矿才能达到46-47%。钛精矿在硫酸法钛白酸解环节酸浸后,原有的磁性脉石基本没有磁性,采用国内某型号的强磁选机,大量不可酸解的白钛辉石排除,使获得的钛精矿的品位和元素分布完全达到正常的酸解所需钛精矿的需求,然后返回酸解使用。结合以上两点,如能利用磁选机将钛白酸解泥渣中的残钛进行有效回收并返回酸解利用,将对提高硫酸法钛白收率这个经济技术指标贡献显著。

2 试验条件及方法

2.1 试验条件

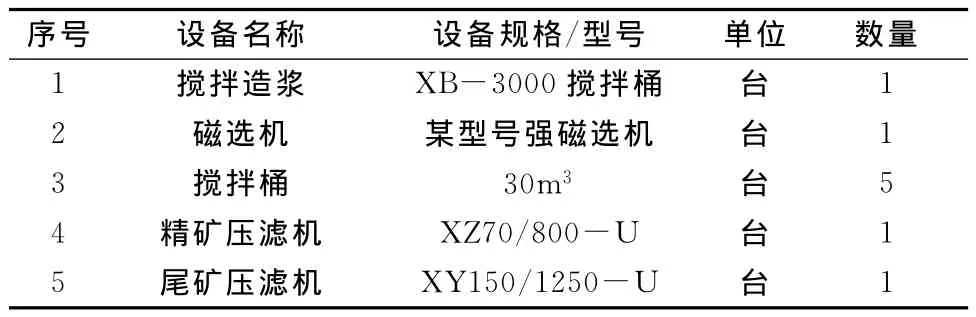

根据工业试验需求,完成现场改造,改造所需主体设备如表1。

表1 泥渣回收改造所需主体设备

2.2 试验方法

矿浆浓度是矿物分选的重要指标之一,提出20%-30%的矿浆浓度[3],主要满足酸解渣能均匀溶于水中,利于分选,浓度过大精矿品位难以达到要求,浓度过小降低设备分选产能。具体方法为:将厢压机压榨滤饼通过一次打浆槽调浆至浓度20%-25%,用碱调节PH值7,泵送至打浆缓冲槽,再输送至磁选机进行选别,选别后的钛精矿(品位控制在47%左右)及尾矿(品位控制在13%左右)矿浆再进入厢压机压滤[4],尾矿滤饼通过汽车运输至渣场堆存,将含有一定水分的精矿运输至堆场晾晒。具体工艺流程见图1。

3 试验结果及分析

3.1 两段连选

现场连续开展两段连选试验,分别对原矿、中矿、尾矿及钛精矿进行了元素分析、检测,具体结果见表2。

图1 泥渣回收工艺流程

由表2可以看出:①酸解钛液泥渣中二氧化钛含量基本在10%-14%之间波动,平均可达到12.25%,波动较大,这应该和酸解环节的酸解率有直接关系。也直接造成中矿与精矿品位的波动,原矿品位处于较高水平,磁选机发挥的磁选效果越好。②通过两级连选工艺,其中一段磁选中矿中二氧化钛含量波动较大,最小品位为10.02%,最高可达27.44%,但经过二段连选后,钛精矿品位较稳定,基本可达到47%以上,精矿品位达到攀钛现使用的精矿品位需求,二段磁选发挥作用良好。

3.2 一段磁选

为验证一段磁选单选效果,对操作进行调整后,观察单选后钛精矿品位是否可以达到连选水平。

由表3可以看出:单选后钛精矿品位最高仅为30.2%,平均为28.14%,远远低于两段连选水平。

3.3 磁选微量元素情况

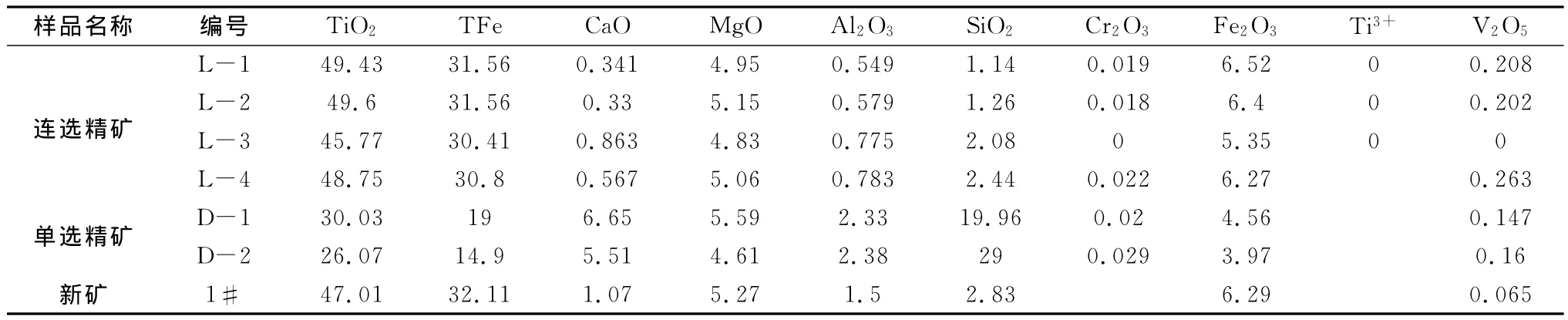

试验对两段连选及单选后钛精矿的微量元素进行定量分析[5],并与PTK10矿、20矿的微量元素进行对比分析,为接下来开展的磁选所获得的钛精矿开展酸解试验的可能性奠定理论支撑,具体结果见下表4。

由表4可以看出:①仅从微量元素的含量和分布分析,连选获得的钛精矿和常规的10矿、20矿结构差距较小,且有效去除钛精矿中的胶体杂质Al2O3、SiO2,应该可以满足酸解需求;②而单选获得的钛精矿因为其中硅铝含量偏高,理论上讲,可能破坏酸解反应结构,影响钛液过滤性能。因此,从该角度讲,如采用该磁选机进行钛精矿的回收,采用连选方式最好。

表2 两段连选各环节样品二氧化钛品位情况

表3 单选效果情况

表4 磁选钛精矿微量元素对比

3.4 磁选钛精矿对酸解率的影响

实验室对一段磁选获得的钛精矿及尾矿开展了酸解试验[6],分别与PTK20矿进行混合,混合比例为:泥渣钛精矿∶PTK20=9∶1,试验结果如表5。

表5 一段磁选精矿、尾矿酸解效果

实验室仅开展一段磁选获得的精矿、尾矿酸解试验,未开展连选后钛精矿酸解试验,从表5可以看出,将连选获得的钛精矿以10%的比例掺入普通的47%的钛精矿中进行酸解,可满足酸解率的需求。

2.5 两种磁选方式产率、收率对比

试验泥渣打浆浓度控制范围为22.24%—29.85%范围内,平均浆料浓度25.94%,基本符合设计浓度需求。两种磁选工艺进料量均为7m3/h,浆料比重均按照1.2进行计算,两种工艺经济指标对比如表6。

表6 两种磁选方式相关经济指标对比

由表6可以看出:两种磁选方式产率未达到预期目标,这主要与酸解泥渣中二氧化钛的含量的波动有较大关系。

综合以上,连选磁选方式获得的钛精矿更好,每年回收的二氧化钛更加可观。

4 经济性分析

(1)回收产生经济效益

每年按照330天运行进行计算,采用磁选机两段连选及一段回收每年可回收不同品位钛矿如下表7所示。

表7 连选工艺每年预计可创造利润

(2)能耗、材料消耗

按照两段连选及一段磁选工艺特点,其电耗基本相同,一段磁选仅节约2#调速机运行功率,实际运行功率也仅为2kwh,因此两种磁选方式在电耗方面的差距可以忽略。连选机每天按照24h不间歇运行,泥渣回收系统每天耗电量为1775kwh,全年电耗成本:1775kwh*0.56*330=32.8万元。两段连选及一段磁选除打浆稀释用水外,磁选机运行过程每小时消耗生产水量分别为3.5t/h,全年水耗成本约2万元。另外,硫酸法钛白行业在调节泥渣PH值方面可考虑使用煅烧晶种制备过程中产生的Na2TiO4洗涤水,该方面可暂不考虑成本。

(3)改造投资

此次工业试验共计投资约220万元,按照10年折旧,每年固定资产投入22万元。

(4)人工成本

如改磁选机能够正式工业化应用,该岗位需每班需一个操作工人,其人工工资按照30000元/人·年,每年需人工成本12万元。

综合以上,两段连选产生的经济效益较为明显,每年可产生经济效益30余万元。

5 结论及建议

(1)强磁连选磁选机在硫酸法钛白行业应用可以取得一定的经济效益,如采用该类型磁选机,使用两段连选效果最佳。

(2)强磁连选磁选机对泥渣中胶体杂质的去除有明显作用,这将对后续生产钛液的沉降及热过滤有促进作用。

(3)两段连选获得的钛精矿中的元素分布优于正常钛精矿,胶体杂质含量偏低将对钛液的沉降及热过滤有促进作用,品位可达48.76%。通过实验室与正常20矿按照10%的质量分数混合进行试验,可获得理想的酸解率。

(4)强磁连选磁选机应用过程中,建议将精矿品位控制在47%即可,既可以满足酸解需求,又可以在此次工业应用的基础上提高产率及收率。

[1]王明华,都兴红,隋智通.H2SO4分解富钛精矿的反应动力学[J].中国有色金属报,2004.

[2]魏绍东.硫酸法钛白生产过程中酸解泥渣处理[J].涂料工业,1995.

[3]蒋朋钢.一种硫酸法钛白酸解残渣回收利用钛的方法:中国,201210248845[P].2012-11-07.

[4]杨谦.钛白粉工业酸解废渣回收利用的研究[D].湘潭:湘潭大学,2007.

[5]周少华,付略,梁宝鎏.EDXRF微量元素分析在文物断源断代中的研究[J].光谱学与光谱分析,2008.

[6]景建林,张全忠,邱礼有,等.硫酸法钛白液相酸解的实验研究[D].四川成都:四川大学化学工程学院,2003.