扭转梁后桥结构性能仿真及优化设计

温作蔡 王辉 伍建华

摘要:在汽车底盘设计过程中,为减小扭转梁后桥结构性能可能存在的设计风险,对扭力梁后桥进行了有限元结构性能仿真。首先建立了扭转梁后桥有限元模型,并应用Abaqus对该扭转梁后桥在三种典型危险工况下进行了静态强度分析。并应用MSC.Nastran和Ncode.Designlife对该后桥进行了疲劳寿命预测,并根据仿真结果提出有效的结构优化。结果表明经过优化后的设计大大提高了后桥的强度和疲劳寿命。

关键词:扭转梁后桥 有限元仿真 强度 疲劳寿命

前言

随着CAE仿真技术越来越先进准确,有限元仿真广泛应用于汽车设计开发中。本文将应用有限元技术对正在开发中的扭转梁后桥进行强度和疲劳仿真分析,并基于仿真分析结果对该扭转梁后桥进行优化,为产品结构可靠性和将来试验提供有效的数据支持。该扭转梁后桥总成由横梁、侧臂、弹簧支架、减震器支架、制动支架以及其他线束支架焊接而成。当左右车轮产生上下方向的相对运动时,因为扭转梁有柔性,中间扭转梁将发挥作用生成一个相反方向的扭矩。汽车在路面行驶时有各种复杂的路况,对于扭转梁后桥通过总结有如下三种最典型的危险工况: 垂向冲击工况、紧急制动工况、转弯工况。这三种典型危险工况是汽车扭转梁后桥在使用过程中受力最大的状态,所以分析后桥的结构强度和疲劳寿命也基于这三种工况下进行分析。本文利用Hypermesh建立扭转梁后桥有限元模型,并应用Abaqus进行分析对典型危险工况进行静力学强度分析。因为该后桥正在开发设计中,所以很难获取可靠的路谱作为疲劳寿命计算的输入,所以本文采用单工况法应用MSC.Nastran和Ncode.Designlife进行疲劳寿命预测,为该后桥的优化设计以及将来的台架试验提供依据。

1.有限元模型的建立

1.1. 有限元网格及属性建立

将CATIA 设计模型导入到Hypermesh里,对导入的模型要进行几何清理,从几何模型中抽取中面进行高质量的网格模型。该后桥由等板厚的冲压件焊接而成,所以可以采用壳单元进行零件网格划分,网格大小设为5mm。为了确保仿真分析的准确性,需要对划分的网格进行质量检查,修改不合格的网格,尽量减少三角形网格数量。为了提高计算精度,焊缝采用四边形单元网格,并对关键区域进行网格细化处理。最终的扭转梁后悬架总成的有限元模型如图1所示,其中二维单元的四边形单元(quad 4)有25640个,三角形单元(tria 3)有843个。

该扭力梁后桥零件材料属性如表1所示。

1.2.力学分析

汽车在行使过程中,路面对车身的力将通过车轮和扭转梁进行传递。本项目汽车满载时的质量为1510kg,作用在后轴上的载荷为755×9.8=7399N。汽车行驶过程中有很多工况,本文内容将集中研究纵向力,垂向力,侧向力最大时的三种典型危险工况。

1.2.1.汽车在行驶过程中越过不平路面时,比如车轮经过较大的突起物或

者较深凹坑时,此时车轮受到很大的垂向冲击力,动载系数为k=2。

1.2.2.车轮抱死,此时车轮受到最大纵向力FX。

1.2.3.辆在最小转向半径转弯并且此时车轮不发生侧滑时,一侧车轮抬离地面,不承担簧载质量而另一侧车轮则完全承担载荷,此时车轮会受到较大侧向力FY的作用。

三种典型危险工况下轮胎接地点载荷如表2所示。

1.3.边界约束条件及加载

扭转梁后桥的边界约束多,约束形式较为复杂,关键的约束点在与后桥与车身相连的地方,此处约束边界条件的设定将会影响整个计算仿真的精确性。该扭转梁后桥通过一个橡胶衬套与车身连接。衬套由外管橡胶和内管硫化成为一体。在载荷作用下,内管固定约束X、Y、Z 方向的平移自由度,内管和扭力梁后桥之间用近视橡胶等同刚度连接。通过处理过后的载荷文件将等效计算载荷加载在车轮中心,弹簧下支点和减震器下支点,如图2所示。

2.扭转梁后桥强度校核

应用多体动力学软件ADAMS/Car可计算出各工况的静态载荷,生成载荷数据文件作为扭力梁后桥结构强度分析的输入。通过计算后桥应力结果与材料许用应力可反映产品设计强度的可靠性。本文将应用Abaqus软件计算三种最恶劣工况下后桥的强度。

2.1.垂向冲击工况

垂向工况下汽车右后轮抬起左后轮悬空,扭转梁后桥受到很大垂向力。如图3所示,在该工况下,减震器支架应力最大达到345MPa,材料选用B510,材料屈服极限σs=355MPa,σmax<[σs],满足强度要求。

2.2.紧急制动工况

在该工况下,汽车受到最大纵向力。后桥的扭力梁和侧壁连接处为最大应力集中处,如图4所示,应力达到218MPa,材料选用B510,材料屈服极限σs=355MPa,σmax<[σs],满足强度要求。

2.3.转弯工况

在该工况下,扭转梁后桥受到较大侧向力和垂向力。如图5所示,弹簧支架处应力最大值为67MPa,材料选用B510,材料屈服极限σs=355MPa,σmax<[σs],满足强度要求。

以上三种为对该扭力梁后桥影响最恶劣载荷工况下的应力状况。从上面分析结果来看,最大应力小于材料屈服强度,都能满足强度设计要求。

3.转梁后桥疲劳寿命预测

汽车后桥疲劳通常有两种。一种是较小应力交变频率较高的情况下所引起的疲劳,称为应力疲劳或者高周疲劳;另一种是在较高应力(工作应力接近于材料的屈服强度),应力交变频率低的情况下所引起的疲劳,称为应变疲劳或者低周疲劳。通常对于一个成熟汽车平台,已经有标杆车作为基础,可以通过试验方法取得该车在相应道路的路谱作为疲劳寿命计算的输入,或者根据中国汽车道路谱标准,通过软件分析可模拟出道路谱。对于全新平台车型开发时,通常在设计初期应用单工况方法进行疲劳预测。本文应用应变寿命方法对后桥进行寿命分析,预测在垂向力工况下后桥疲劳状况,并进行设计优化。

3.1.材料的E-N 曲线

为了进行疲劳寿命估算就必须了解扭转梁后桥材料疲劳性能。该后桥结构最重要的几个零件采用型号为B510L的钢材料,从手册和材料数据库中可以找到其光滑试件的E-N曲线,然后对E-N 曲线采用Goodman方法进行应力修正,得到扭转梁后桥的材料E-N曲线,如图6所示。

3.2.扭转梁后桥疲劳仿真结果

本文研究在垂向力作用下该扭转梁后桥疲劳寿命状况。垂向施加的疲劳载荷为正弦波,载荷循环的周期应力幅值为:下限载荷为-5KN,上限载荷为+3KN。通过MSC.Nastran求解器算出扭转梁后桥在该静态载荷下的应力结果。将该应力结果导入到Ncode.Designlife中,然后结合材料E-N曲线可以算出扭转梁的疲劳分析预测结果。疲劳计算结果如图7所示为588475次。

4.转梁后桥结构优化

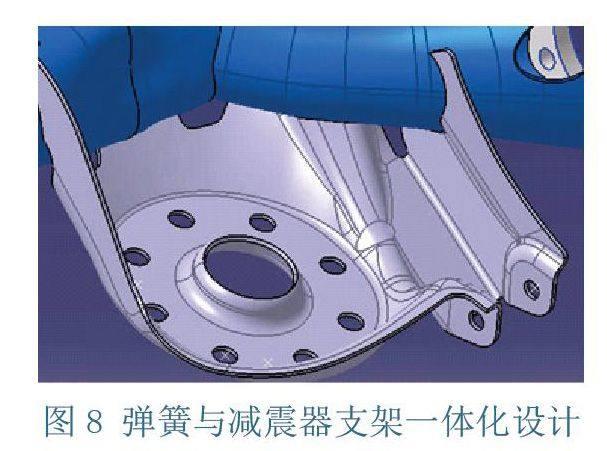

由前面强度分析和疲劳分析可见,虽然该扭转梁后桥满足结构强度的要求,但该设计的疲劳结果为588475次,低于技术规范要求的10e6,存在较大风险。垂向力最大工况时,弹簧支架和减震器支架受较大垂向力。在该设计中,这两个支架之间连接处非常薄弱,从仿真结果可以看出,在循环载荷作用下将会出现疲劳破坏,所以要强化该区域的连接。为强化该区域,应尽量增加该处的材料连接和平滑过渡,所以将两个支架进行一体化设计,如图8所示。该设计强化了弹簧支座与减震器支架之间的薄弱区域,可提高在垂向力作用下的疲劳寿命。

为确认优化效果,对优化后的新设计进行再次强度计算和疲劳预测,强度计算结果比较如表3所示。从表3可见在紧急制动工况和垂向冲击工况下扭转梁后桥最大应力值都减小,只有在转弯工况下应力变大,但该应力113MPa还远小于该零件材料的屈服强度355MPa,新设计依然符合强度设计要求。

下面对新设计进行再次疲劳仿真分析,仿真的输入条件和原先分析时的设置保持一致。该优化后的扭转梁后桥垂向力单工况疲劳仿真结果如图9所示。

优化后在垂向力循环作用下的疲劳仿真结果为1144480次,远远大于原来的设计588475次,同时也满足该项目工程技术规范要求的10e6次。

5.结论

本文分析了三种典型危险工况下扭转梁后桥的结构强度,计算结果表明符合材料强度要求。另外应用应变疲劳分析方法对后桥进行疲劳仿真分析,并根据计算结果对后桥进行优化,优化后疲劳结果显示寿命均在10e6次以上,符合后桥产品设计要求。该疲劳计算加载方式和载荷数据与实验规范要求一致,为以后台架试验提供了有效的数据支持。

参考文献:

[1] JORNSEN REIMPELL, et al. The Automotive Chassis: Engineering Principle [M].Butterworth- Heinemann, 2001。

[2] 余志生. 汽车理论(第五版)[M].北京: 机械工业出版社, 2009.

[3] 梅声远,张维刚,赵国锋,漆维. 扭转梁半独立后悬架结构强度及动态特性的有限元分析[J]. 汽车工程,2012,34(11):990-994.

[4] 董恒,高峰,姚晓鹏.轿车后副车架的结构改进[J].汽车与配件,2013,44(11):44-46.

[5] 毛显红,侯之超等. 振动疲劳关键技术及其在底盘结构中的应用[J].汽车工程学报, 2013,3(2):133-138.