铝合金6061—T6的钨极氩弧焊

陈鹏阳

【摘 要】 随着现代桥梁技术的发展,对桥梁配套检查车的要求越来越高,桥梁检查车大多使用钢结构制作,使得结构较重,有时难以满足桥梁自身的承载要求,因此桥梁检查车向着轻型化发展,铝合金便成为理想的材料。基于铝合金本身的特性,其焊接技术的研究,对检查车等铝合金产品的制造具有重要意义。本文通过焊接工艺评定试验,在总结改进工艺措施的基础上,取得了铝合金6061-T6钨极氩弧焊试验的成功。

【关键词】 铝合金;钨极氩弧焊;6061-T6

1 概述

港珠澳大桥检查车,其主体结构是由铝合金方管组焊而成的桁架结构,主方管及支方管材质为6061-T6,规格分别为100×100×6mm及50×50×5mm,其具有质量轻、强度相对较高的特点。目前,生产中常用MIG焊(熔化极氩弧焊)、TIG焊(钨极氩弧焊)方法来焊接铝合金材料,该两种方法均为熔化焊,MIG焊比较适合长直焊缝焊接,TIG焊适合形状复杂多变的结构件焊接。针对港珠澳大桥检查车的桁架,焊缝多而短、焊位多变的特点,采用TIG焊接方式。TIG焊研究主要选用的是方管对接焊的工艺性试验,过程包括焊评计划书拟定、试件制备、力学性能试验、焊评总结等。

2 铝合金焊接特性分析

铝合金6061-T6其化学成分应符合《变形铝及铝合金化学成分》(GB/T 3190-2008)要求,机械性能应符合《铝及铝合金(拉)轧制无缝管》(GB/T 6893-2010)要求,其化学成分及机械性能见下表2.1:

通常铝合金焊接存在的如下焊接特性:(1)强的氧化能力和易形成气孔:铝在空气中容易同氧结合生成氧化铝薄膜,该薄膜表面吸附的水分焊接时会形成气孔、夹渣等焊接缺陷,同时焊接时的液体熔池也很容易吸收气体,焊后冷却凝固时易形成气孔;(2)导热率大:铝合金焊接时,由于导热率大,为了获得高质量的焊接接头,需要采用能量集中功率大的热源,且焊前需预热;(3)对施焊时环境温度及湿度敏感;

3 试件制备及主要工艺措施

3.1、气体、焊丝及设备选用

TIG焊的主要原理是在惰性气体的保护下,利用钨电极与工件间产生的电弧热熔化母材和填充焊丝的一种焊接方法。焊接时保护气体从焊枪的喷嘴中连续喷出,在电弧周围形成气体保护层隔绝空气,以防止其对钨极、熔池及邻近热影响区的有害影响,从而可获得优质的焊缝。焊接气体采用纯度为99.99%的氩气,且氩气中的含水量限制在0.07%以下,氩气管路系统要保持干燥,不得有泄露现象,以免混入潮湿空气。

焊丝采用SAL4043(SALSi-1),表面呈洁白光亮色,不得有局部的腐蚀斑点,同时应有良好的保管环境,避免焊丝表面粘连水分及油渍。焊接设备采用OTC-MR315T直流脉冲TIG弧焊机。

3.2、试件准备

本次焊接试件,采用100×100×6mm方管进行,方管采用机加工坡口,因铝合金焊接特点,其导热率大,焊缝冷却速度快,焊缝坡口比常规坡口角度稍大。坡口两侧在焊前采用不锈钢丝刷清理,并采用丙酮进行清洗。坡口对接时留有一定间隙,焊缝反面采用相同材质的铝板做衬垫,以避免焊接时液体金属塌陷或烧穿的现象发生,且在衬垫中心开圆弧槽口便于熔敷金属同母材的熔合,同时也有利于焊缝反面的成型。完成拼装的试件见图3.1:

3.3、焊接参数的选用

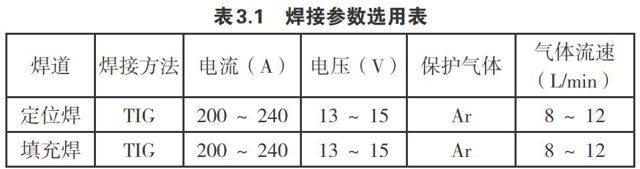

根据焊接特性分析,决定采用大电流,快速焊接的方式,焊接参數见表3.1:

3.4、环境温度及湿度等的控制

常规情况下焊评试件制备往往会忽视环境温度及湿度的控制,可通过试验发现铝合金焊接时,空气中的水分、焊丝上的微观油渍等,均容易在焊缝金属中形成气孔,因此,试件焊接工作宜在室内进行,施焊时,环境温度不应低于5℃,空气相对湿度不应高于80%。环境温度低于5℃时,需要对焊接部位及其周边进行预热,相对湿度高于80%时,焊前应用烤枪对焊区进行烘烤除湿,采用丙酮清洗后,应静置10分钟以上,待丙酮完全挥发。

3.5、试件焊接

试件施焊时,两手操作,右手握焊枪,左手握焊丝,焊丝通过拇指、食指和中指配合动作来均匀拨动并向熔池输送焊丝,送焊丝时要防止焊丝与钨极接触,以免焊丝污染钨极。填丝位置在熔池前缘,不必送丝至熔池中央。施焊应保持稳定的短弧,以便获得较大熔深,避免咬边。

4 试件检测

根据《船用铝合金焊接工艺评定》(CB/T 3748-1995),6061-T6铝合金焊接试件焊缝表面质量按CB/T 3747进行检查,II级评判;并进行渗透和X射线检测,渗透按《承压设备无损检测第5部分渗透检测》(JB/T 4730.5-2005)有关规定进行检查,II级合格;X射线检验评定标准按《ZBU60001-1989》进行,II级评判;焊接接头力学性能试验检测项目见下表4.1:

试件先进行外观检测、渗透检测及X射线探伤等无损检测,再进行力学性能试验检测。

4.1、焊缝横截面检查

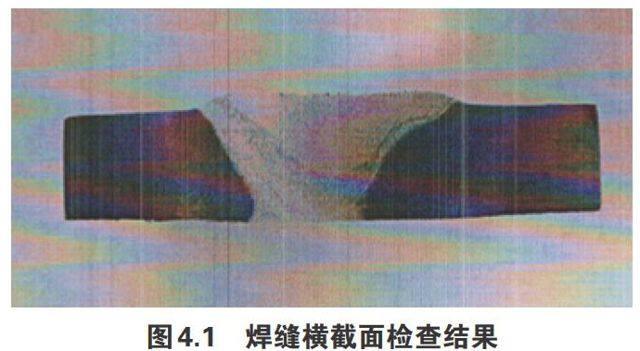

试样经打磨、抛光后,用10%的NaOH水溶液进行浸蚀,发现焊缝金属各层间及焊缝与母材之间完全熔合,试样未见不合格缺陷。焊缝横截面检查结果见图4.1:

4.2、拉伸试验

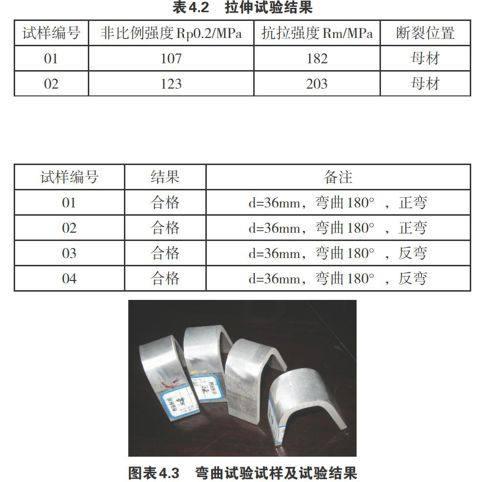

试样的拉伸试验结果见表4.2:可见对接接头抗拉强度(σb)大于159MPa,规定非比例伸长应力(σp0.2)大于104MPa。

4.3、弯曲试验

弯曲试验结果见图表4.3:试样经弯曲试验后均未见明显不合格缺陷。

5 总结及结论

在对6061-T6铝合金材料焊接特性分析的基础上,合理制定焊接工艺,并通过如下工艺改进及措施:(1)焊前严格清理试件表面的氧化物;(2)试件对接焊缝反面采用铝板做衬垫,且在衬垫中心开圆弧槽口;(3)焊缝坡口比常规坡口角度稍大,采用大电流,快速焊接的方式,即用集中功率大的热源;(4)严控施焊时的环境温度及湿度等。使得6061-T6铝合金焊接接头的抗拉强度达到180Mpa以上,其他指标也达到《船用铝合金焊接工艺评定》(CB/T 3748-1995)对铝合金焊接接头的要求,也为类似铝合金材料焊接提供了较好的参考依据。

参考文献:

[1]船用铝合金焊接工艺评定.中国船舶工业总公司.CB/T 3748-1995.

[2]焊接手册.机械工业出版社.ISBN 978-7-111-22263-7