华北油田高含水油藏转向压裂用暂堵剂研究

车 航,杨兆中,李建召,付 嫱

(1.中国石油华北油田公司采油工程研究院,河北任丘062552,2、“油气藏地质及开发”国家重点实验室·西南石油大学)

华北油田阿尔区块位于巴音宝力格隆起阿尔凹陷,储油层为砂砾岩且纵向上非均质性严重,投产初期采用注水开发。但由于注采井网设计不当及压裂过程中加砂量过大,注入水沿人工裂缝推进,造成见水快且含水率达95%以上,剩余油动用程度很低。因此,如何实现该区块的控水增油成为了一个亟需解决的问题。

国内外对于高含水油田治理的关键技术已达成共识:抑制水锥或控制边底水锥进[1-4],在提高单井产量方面,高渗储层主要采用注水井调剖和三次采油等技术。本文在油井堵水基础上,对暂堵剂配方和注入方式进行优化,采用三段式变配方暂堵剂注入工艺,结合重复压裂的裂缝转向技术,达到沟通低渗层,增加剩余油产量的目标。

1 暂堵剂体系配方优选

1.1 主剂及其浓度的确定

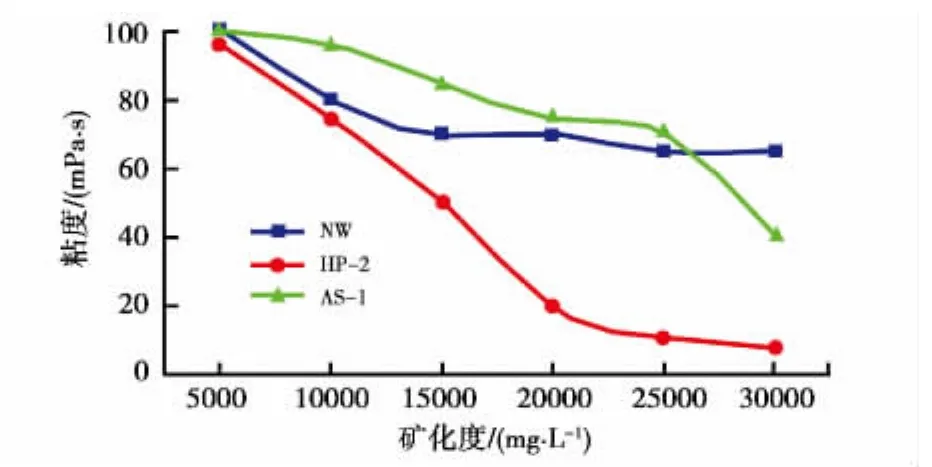

聚合物凝胶由于其良好的可控性成为目前最广泛应用的一种暂堵剂,它主要由聚合物和交联剂组成。华北油田地层水矿化度跨度大且水型复杂,因此,首先进行了储层温度75℃下,聚合物AS-1、HP-2和NW的耐盐性评价。

使用不同矿化度的模拟地层水配制相同浓度(5 000mg/L)聚合物溶液,考察了三种溶液粘度随矿化度变化的趋势。图1表明,矿化度在20 000 mg/L以下时,三种聚合物均体现了较好的性能,但在矿化度高于20 000 mg/L后,HP-2明显呈现出对盐的敏感性;虽然AS-1初始粘度低于NW,但在矿化度高于25 000 mg/L后NW粘度急剧下降,因此最后选择了稳定耐盐的聚合物AS-1。这类聚合物耐盐机理可以解释为其疏水基团趋向于缔合在一起,形成分子内和分子间缔合,整个溶液中形成可逆的空间网络结构,而盐的加入会使疏水缔合作用增强,从而使溶液粘度保持稳定甚至增高。

图1 矿化度影响聚合物粘度变化曲线

为实现油井深部堵水,针对裂缝不同部位所需封堵强度不同这一特点,提出三段式变配方注入的工艺思路。该工艺分别考虑了低浓度、中等浓度和高浓度堵剂的流动性及强度特点。低浓度的堵剂能够随孔、缝进入到相对较远的地层中成胶,达到堵塞地层并隔离地层水的目的;中等浓度的堵剂封堵能力较强,但是流动性不佳,进入到近井地带的高孔高渗区,封堵效果较佳;最后注入的高浓度堵剂用来封堵井口,避免注入水将堵塞地层的堵剂反向驱替,导致堵水效果变差。基于以上思路,需选用不同浓度及强度的暂堵剂配方。

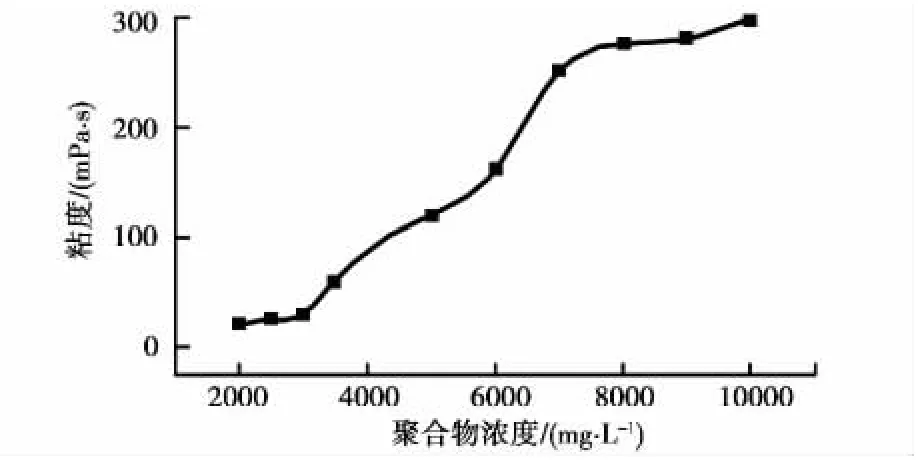

分别配制了不同浓度AS-1聚合物溶液,测其粘度。由图2可见,随聚合物浓度增加,粘度上升;但当聚合物超过一定浓度时,体系粘度增加趋于平缓,这可能是聚合物缔合机理导致。高浓度聚合物自身已可形成弱凝胶,粘度很大,对地面设备要求很高;另外从图上可以看出,浓度继续增加,体系粘度增幅不大;且过度交联必然导致体系在短时间内发生严重脱水,因此分别选择3 000 mg/L,5 000 mg/L和8 000 mg/L作为体系浓度。

图2 聚合物浓度与粘度关系曲线

1.2 交联剂及其用量确定

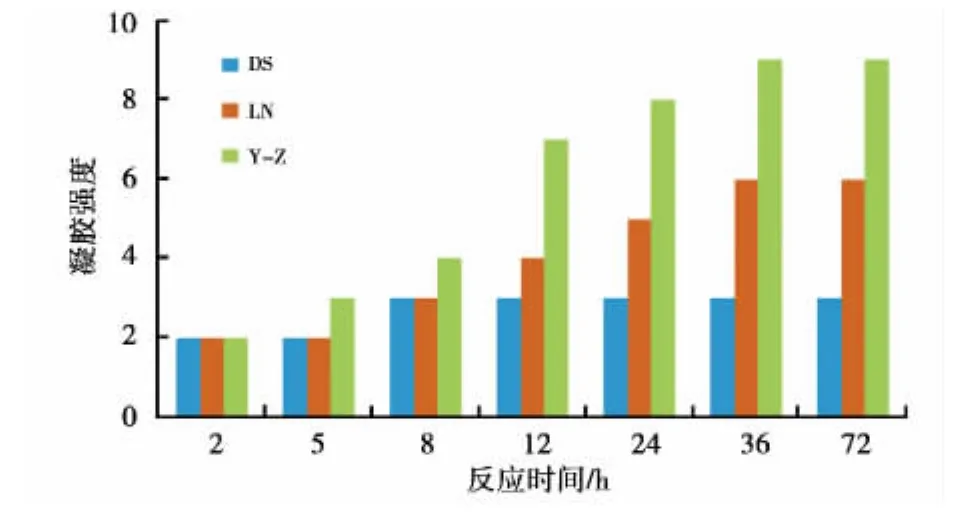

通过凝胶强度代码法分别考察了候选交联剂DS、Y-Z和LN对AS-1成胶的影响。

图3显示了各交联剂的最优结果,可以看出,AS-1对DS基本不敏感,LN有成胶趋势但成胶强度有限;Y-Z在反应8小时后开始形成流动性凝胶,并随反应时间的增加凝胶强度逐渐增大,可以达到转向暂堵的要求,因此选择使用交联剂Y-Z。

图3 候选交联剂成胶效果

1.3 配方组成

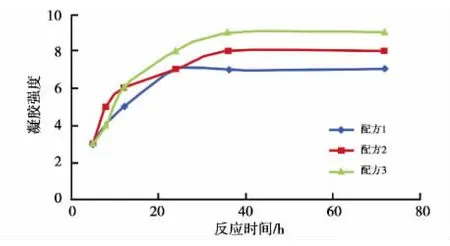

确定主剂和交联剂后,根据三段式注入要求,调整配方,实验结果见图4。可以看出,在72小时内,暂堵剂均可达到要求强度。配方见表1。

2 暂堵剂体系性能评价

2.1 流变性

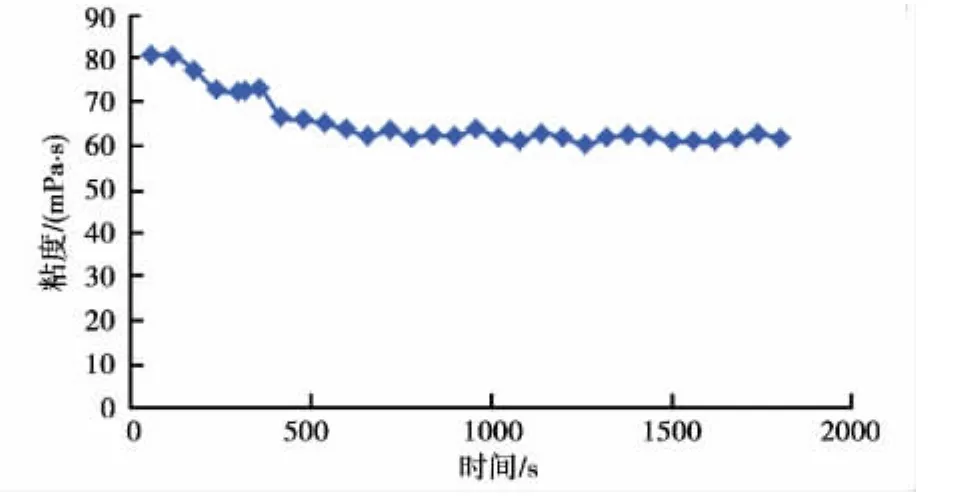

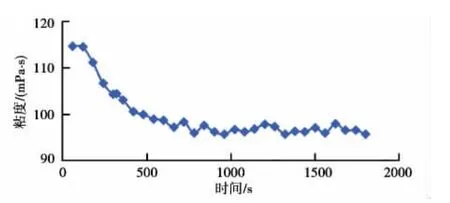

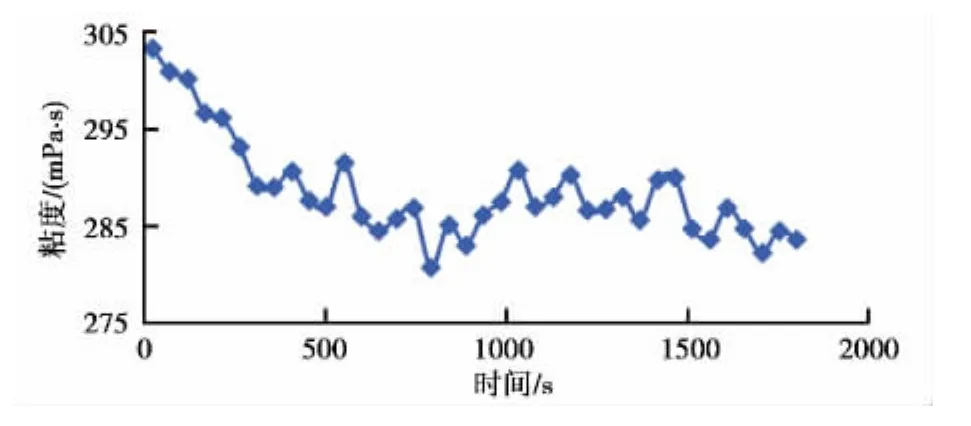

暂堵剂的流变性能是设计施工方案的重要参数。考察其流变性,避免因注入压力过高造成设备不能正常运转或因注入过程中高速剪切影响其稳定性。图5~图7为采用HAAKE MARS III型流变仪在170 s-1条件下三种配方剪切30 min的数据。

图4 不同配方成胶强度与时间关系

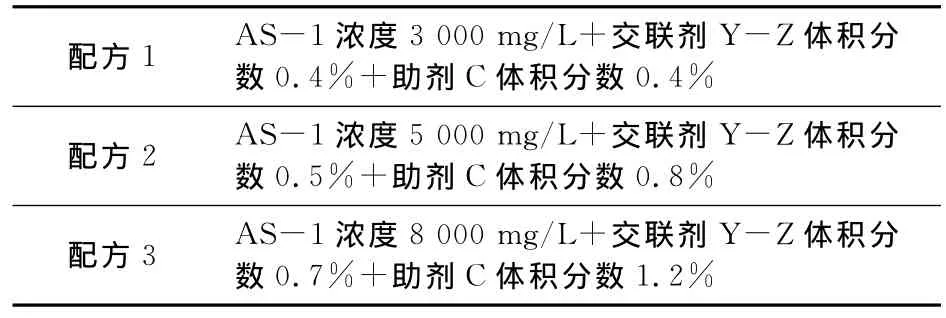

表1 三段式注入暂堵剂配方

图5 配方1剪切30min粘度曲线

图6 配方2剪切30min粘度曲线

配方1粘度下降幅度较低且很快稳定;配方2在粘度下降至100 mPa·s后趋于稳定;而配方3虽然不稳定,但粘度保持较高水平且有一定程度的回复。有文献研究,剪切速度小于200 s-1时,虽然在一定程度上降低了分子内的缔合程度、增大了分子间的缔合作用,但尚未完全消除分子内缔合的现象,而此时由于剪切作用非常弱,对缔合聚合物分子链段的机械剪切降解的作用也非常小,因此,随着缔合聚合物浓度的增大,溶液的表观粘度的恢复率增加,这点由图6也可看出。通过对比无剪切组,可得其粘度保留率为95.3%、86.2%、75.5%。

图7 配方3剪切30min粘度曲线

2.2 抗冲击性

以往室内评价暂堵剂封堵性能实验仅对人工造缝的岩心进行持续加压考察突破压力,而没有考虑到暂堵剂岩心在承受瞬时压力变化时的抗压能力。本文通过设计实验,模拟转向压裂过程中,注入压裂液对暂堵剂的冲击作用,测定暂堵剂对压力瞬时变化的的耐冲击性能。

2.2.1 实验方法

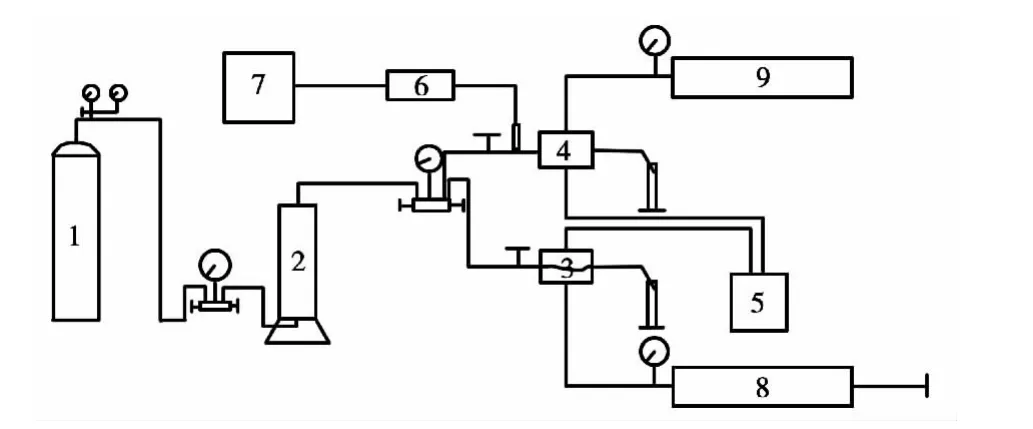

暂堵剂在岩心中能承受的压力用突破压力表示,它反映了多孔介质中暂堵剂强度的大小,与聚合物粘度、交联程度以及暂堵剂在岩石孔壁上的附着能力有关。实验装置见图8。准备两块岩心并行联接,对其中一块岩心人工造缝,在缝内铺置支撑剂,另一块完整岩心放入带传感器的岩心夹持器;均加围压5 MPa恒温75℃,并向模拟裂缝岩心中正驱配方3暂堵剂,让其成胶72 h以上;通过装有压裂液的中间容器对两块岩心进口加压1.7 MPa,快速打开岩心夹持器入口阀门,观察完整岩心压力表数据,查看暂堵剂岩心是否被冲开,若10分钟仍未冲开,则重复实验,将进口压力提高0.5 MPa再次冲击,直至暂堵剂岩心被冲开。记录冲开时进口压力,通过计算压力梯度即可得暂堵剂可承受最大冲击压力。

2.2.2 实验结果

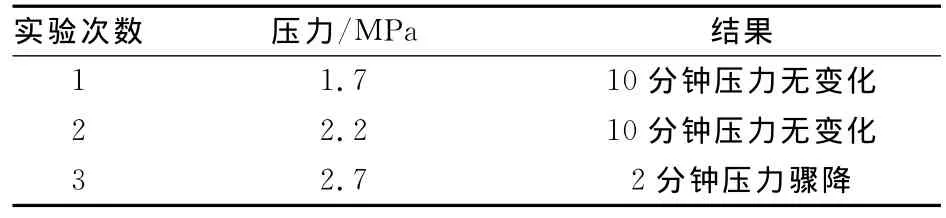

根据现场数据,地层破裂压力为34 MPa。国内外转向压裂前地应力场评估表明,地应力场可分为应力反转区和应力非反转区,应力反转区(裂缝转向区)半径不超过10 m。暂堵剂在裂缝内封堵长度为10 m,则凝胶的突破压力梯度大于3.4 MPa/m时,压裂时注入的压裂液便不会把暂堵剂刺穿,从而压开新裂缝,进而实现裂缝转向。

由实验结果表2、表3可知,抗冲击压力梯度范围在5.1~6.3 MPa/m,远大于3.4 MPa/m,可以成功实现裂缝的转向。

图8 抗冲击实验装置图

表2 实验数据记录

表3 实验结果

3 结论与建议

(1)根据华北油田阿尔区块地层特点,优选出3种配方体系暂堵剂,用三段式注入工艺,可以实现华北油田重复压裂控水增油的增产效果。

(2)暂堵剂的瞬时抗压能力可以更好地描述现场施工中的实际情况,设计的抗冲击性实验接近地层中的实际情况,而且将冲击压力量化,更具实用性。

(3)实际施工时要结合现场地层数据,对三段式暂堵剂配方进行优化调整,使其达到更好的施工效果。

[1] 李颖川.采油工程[M].北京:石油工业出版社,2009.

[2] 达引朋,任雁鹏,王玉功,等.低渗透油藏中高含水油井增产技术研究与应用[J].石油化工高等学校学报,2012,25(1):52-56.

[3] 韩大匡.关于高含水油田二次开发理念、对策和技术路线的探讨[J].石油勘探与开发,2010,37(5):583-591.

[4] 赵福麟.油井选择性堵水[J].中国石油大学学报(自然科学版),2010,34(1):84-90.