双台肩钻杆接头刺漏原因分析

龚丹梅,余世杰,2,袁鹏斌,2,帅亚民,高连新

(1.上海海隆石油管材研究所,上海 200949;2.西南石油大学,成都 610500;3.上海海隆石油钻具有限公司,上海 200949;4.华东理工大学,上海 200237)

0 引言

油气井钻探开发过程中所使用的钻杆接头一般按照美国石油学会(API)制定的标准生产制造,称为API钻杆接头。随着石油勘探开发技术的发展,对钻杆接头提出的性能要求越来越高。为了满足钻探技术的需要,国内外一些钻具生产厂家相继研发生产双台肩钻杆接头,其结构主要是在API接头结构基础上合理增加一个内台肩,达到大幅度提高接头抗扭强度及综合性能的效果[1-4]。此类高抗扭、超高抗扭双台肩钻杆接头螺纹的抗扭强度比API单台肩接头螺纹抗扭强度可提高50%以上,在深井、大位移定向井、小井眼井的钻探中得到广泛应用。双台肩钻杆接头的主要失效形式为螺纹疲劳开裂、螺纹粘扣、断裂等,对此类非API钻杆接头的失效进行分析,具有规范使用操作或改善接头结构性能的指导意义。近期,某井在钻井过程中发生两起钻杆双台肩钻杆接头刺漏失效事故,刺漏位置为公接头螺纹区域。为查明接头刺漏失效原因,为双台肩钻杆接头的正确使用或改进提供依据,笔者对其中一支刺漏的公接头进行了失效分析。

1 失效概况

某直井四开钻进至5387 m发现泵压持续下降,检查地面管汇无异常后,起钻检查,发现井深3111 m处钻杆外螺纹接头刺漏。刺漏位置为螺纹大端起第11牙,距副台肩约为40mm。随后重新下钻钻进至井深约5420 m处,又发现1根钻杆外螺纹接头刺漏,刺漏位置为螺纹大端第2牙。该井四开钻具组合为149.2mmPDC+双母接头+回压凡尔+φ120.6mm 无磁钻挺 +φ120.6mm钻挺×1根+φ148mm扶正器+φ120.6mm钻挺×22根 +φ88.9mm 钻杆 +311×DS410转换接头+DSφ127mmS135斜坡钻杆。正常钻进时钻井参数为:钻压 50 kN,转速 70 r/min,泵压 18 MPa,扭矩7 kN·m。钻井液类型为聚磺钻井液,泥浆性能参数为:密度1.28 g/cm3,粘度38mm2/s,pH值为11。刺漏钻杆接头入井时上扣扭矩约为2 kN·m。

刺漏的双台肩接头钻杆,接头外径为168.3mm,内径为85.7mm,螺纹类型为 DS50,材料牌号为37CrMnMo。本研究取螺纹大端第11牙处刺漏的外螺纹接头进行了失效分析。

2 试验过程与结果

2.1 宏观分析及尺寸测量

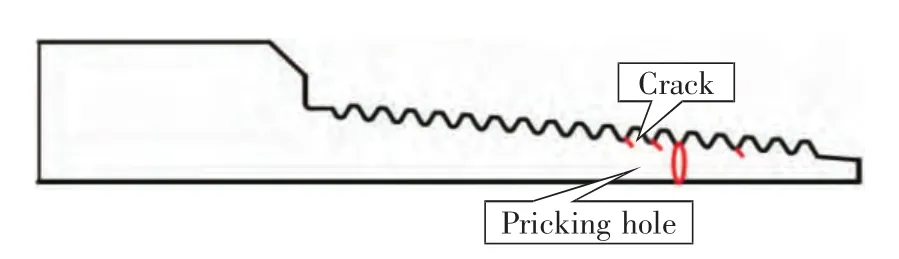

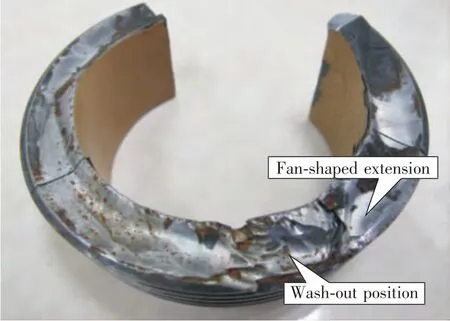

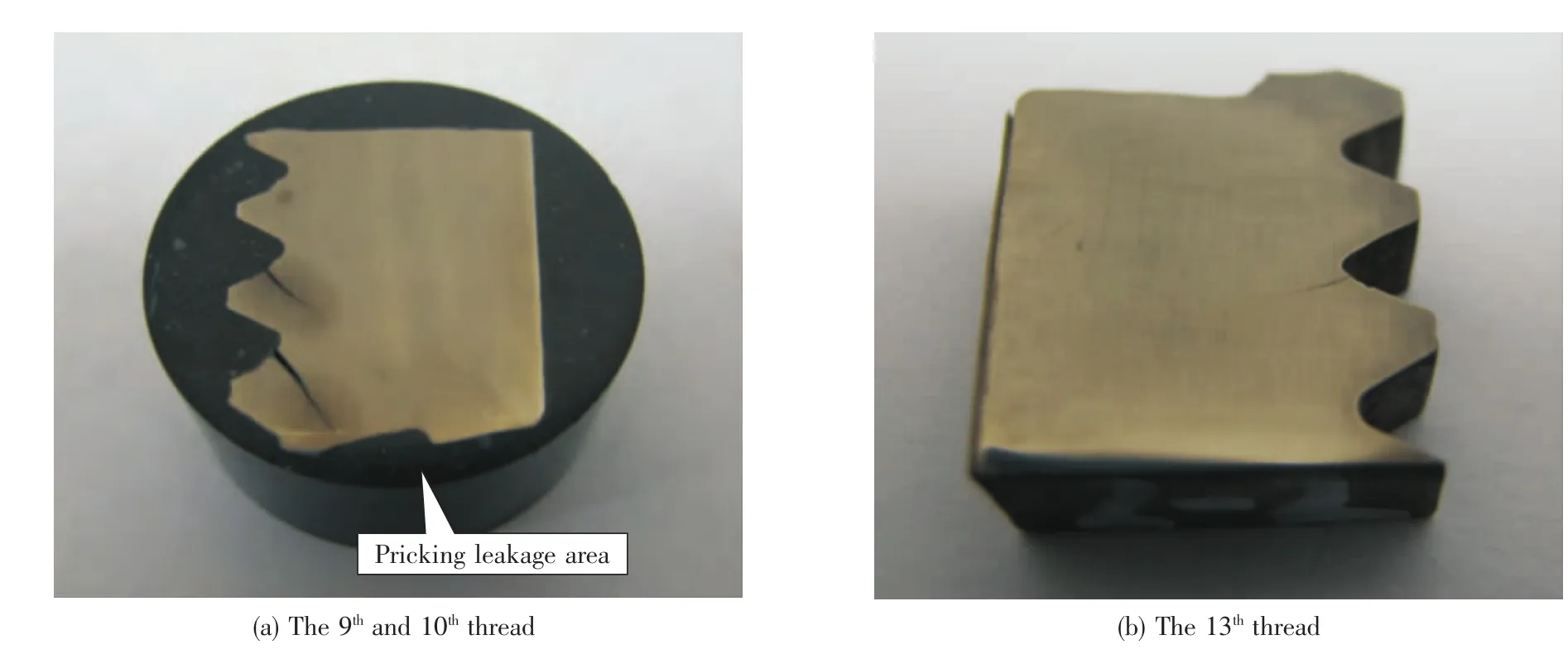

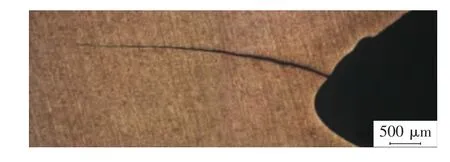

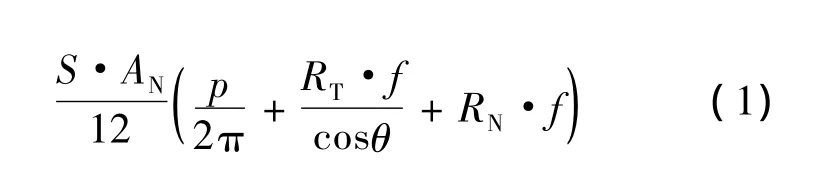

刺漏钻杆外螺纹接头形貌如图1所示,螺纹局部镀铜仍清晰可见。刺孔起源于距外螺纹接头副台肩约40mm处(从主大端数第11牙),靠近刺孔处螺纹牙冲蚀区域较窄但冲蚀坑较深,越往接头主台肩面方向冲蚀面积加大,接头主台肩面也受到严重冲蚀。该接头螺纹整体冲蚀方向与轴向约呈45°角,其走向与螺纹旋向相同。刺孔轴向宽度约11mm,周向长度约35mm;主台肩面冲蚀区周向长度约550mm,冲蚀最深处约3.5mm。该外螺纹接头副台肩面也存在一处冲蚀区域,该冲蚀区由外壁向内壁呈扇形分布,扇柄对应的外壁镀铜层已经冲蚀磨损(图2)。经磁粉检测发现,刺孔附近第9、10、13牙螺纹牙底均存在裂纹,裂纹位置及方向如图3所示。

图1 刺漏接头形貌Fig.1 Morphology of the joint

图2 接头副台肩面冲蚀痕迹Fig.2 Washout trace on secondary shoulder

图3 刺孔附近裂纹示意图Fig.3 Sketch of cracks position

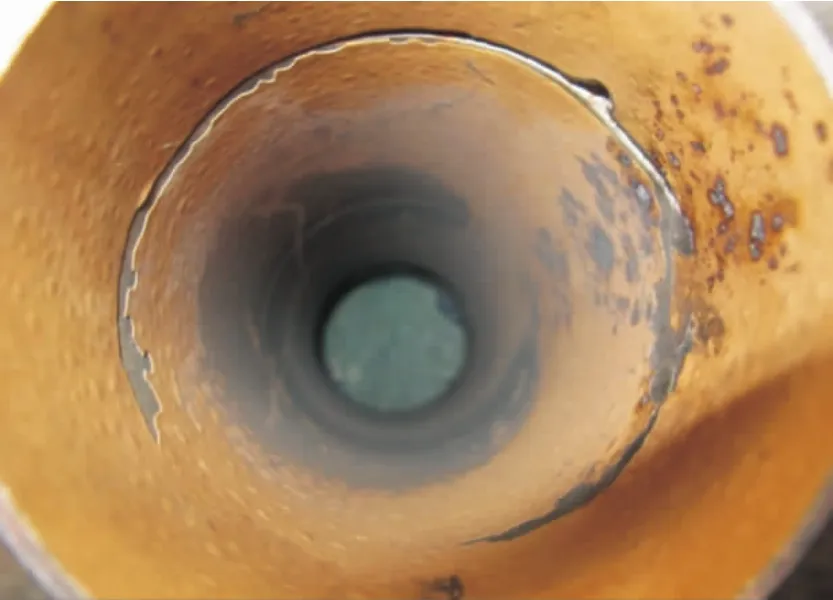

该接头内壁整体形貌如图4所示,刺孔区域的内壁涂层大部分已经脱落,局部涂层也已经起泡,但是其它地方涂层还很完整,无明显损伤。可以推断,该接头螺纹由于刺漏导致水气进入涂层与钢基体之间的缝隙,引起周围涂层起泡脱落。

对该失效外螺纹接头进行尺寸测量,外径约168.1mm,内径约 85.5mm。

图4 接头内壁形貌Fig.4 Inside wall morphology of joint

将刺孔处沿螺纹方向机械压开观察,刺孔处从内壁向外已经冲蚀成多条沟壑,打开的裂纹面比较光滑,原始形貌大部分已被冲蚀,局部存在一些锈迹(图5)。在断面上仍可见多个由螺纹牙底向内扩展的扇形面,也可看到多条裂纹扩展交汇形成的由外向内的放射状台阶,断口靠近内壁处还观察到与轴向约呈45°的剪切唇形貌。断口特征表明,外螺纹接头刺漏为起源于螺纹牙底的疲劳裂纹。

图5 刺孔机械打开的断口形貌Fig.5 Morphology of man- made fracture

2.2 化学成分分析

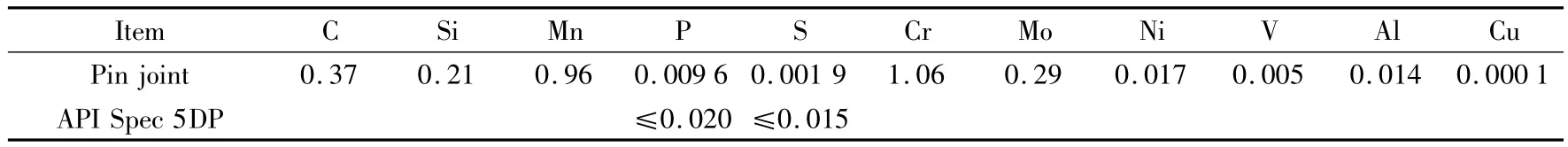

在该接头刺孔附近螺纹部位取样,用直读光谱仪按照ASTM E415—2008标准进行化学成分分析,该刺漏接头化学成分符合API Spec 5DP标准[5]要求(表 1)。

表1 化学成分分析结果(质量分数 /%)Table 1 Test results of chemical composition(mass fraction/%)

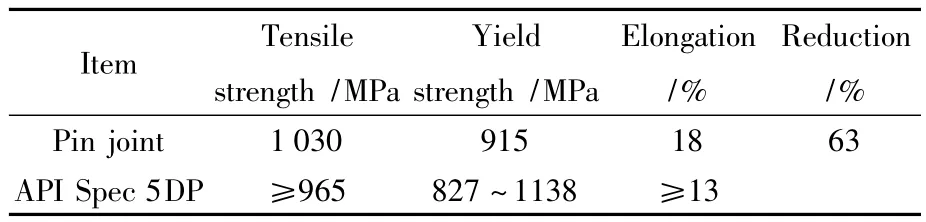

2.3 拉伸及硬度试验

在接头裂纹未穿透处取规格为φ12.5mm的圆棒拉伸试样,按照ASTM A370—2012标准进行试验,该接头屈服强度、抗拉强度、延伸率等均符合API Spec 5DP标准要求(表2)。

表2 拉伸试验结果Table 2 Tensile test results

根据ASTM E10—2010标准,在外螺纹接头螺纹部位取样进行布氏硬度试验,结果分别为HBW 292、292、297,该接头螺纹布氏硬度试验结果符合 API Spec 5DP标准要求(HBW 285~341)。

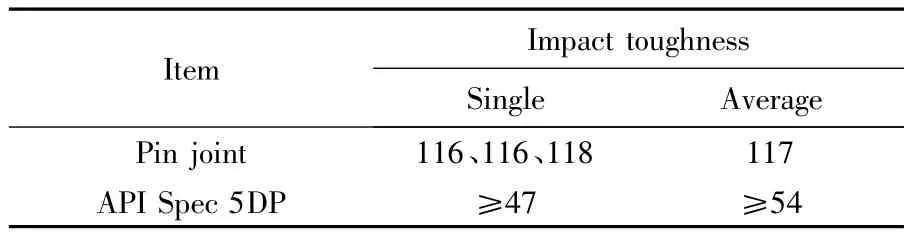

2.4 夏比冲击试验

在该接头刺孔附近沿纵向取夏比V型缺口冲击试样,规格为10mm×10mm×55mm,在室温下按ASTM E23—2007ae1标准进行冲击试验,结果表明,该接头螺纹部位冲击韧性符合API Spec 5DP标准要求(表3)。

表3 冲击试验结果Table 3 Test result of impact energy J·cm -2

2.5 金相分析

在刺孔附近第9、10、13牙螺纹位置分别取金相试样(图6)。第9、10牙裂纹主要分布在螺纹牙底承载面侧,裂纹开口至尖端呈由宽到窄的形式,整体走向平直,与承载面约呈90°。其中第9牙裂纹径向深度约为5.1mm,第10牙裂纹径向深度约为6.2mm。在第9牙螺纹牙底还发现细小裂纹,其走向与牙底垂直,裂纹径向深度约为1.2mm。第13牙处裂纹起源于螺纹牙底,与刺孔相距约一个螺距,裂纹细长,走向平直,开口至尖端呈由宽到窄的形貌,其径向深度约为4.1mm(图7)。

刺孔附近金相组织为回火索氏体,夹杂物评级为 A1.0,B1.0,D1.0,符合标准要求。

图6 金相试样Fig.6 Metallographic specimens

图7 第13牙牙底裂纹形貌Fig.7 Morphology of crack on the 13ththread bottom

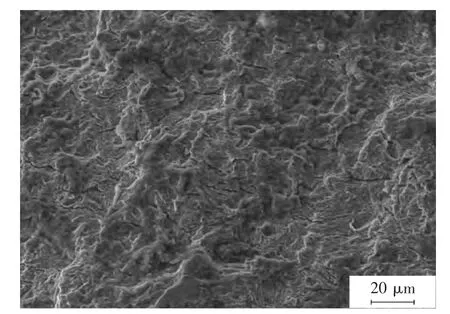

2.6 断口微观分析

将刺孔附近第10牙螺纹牙底裂纹机械压开,清洗后在扫描电子显微镜下观察断口形貌。裂纹面较为平坦,钻井液从裂纹开口处渗入引起裂纹面大部分锈蚀,在裂纹面扩展前沿区域可观察到稀疏的疲劳条带,其方向与裂纹扩展方向垂直(图8)。这说明刺孔附近螺纹牙底裂纹为疲劳裂纹。

3 双台肩接头螺纹受力情况分析

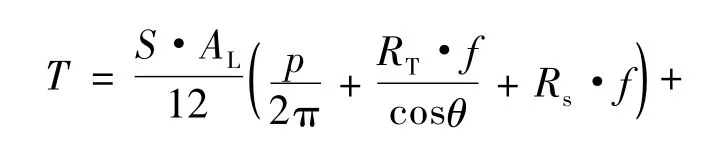

钻杆在直井中位于中和点以上部分,钻井作业时主要受到拉扭复合载荷作用,在钻压作用下还会产生较小的弯曲载荷。该双台肩钻杆接头在API标准NC50接头结构基础上增加了1个副台肩,接头其它尺寸参数基本与API NC50接头相同。双台肩钻杆接头的抗扭强度计算公式[6]为

其中:T为接头的抗扭强度;S为轴向应力,psi;AL为外螺纹大端处的横截面积,in2;RS为内螺纹接头台肩平均半径,in;AN为副台肩接触面面积,in2;RT为螺纹平均半径,in;p为螺距,in;f为摩擦系数,取为0.08;RN为副台肩接触面中径,in2;θ为螺纹坡口角度的一半,deg。

图8 裂纹面扩展前沿疲劳条带形貌Fig.8 Morphology of striations in the front of crack extension

将该双台肩钻杆接头的相关尺寸代入式(1)中,计算得出接头屈服扭矩约为91.1 kN·m,推荐的上扣扭矩一般按接头屈服扭矩的60%计算,上扣扭矩约为54.66 kN·m。

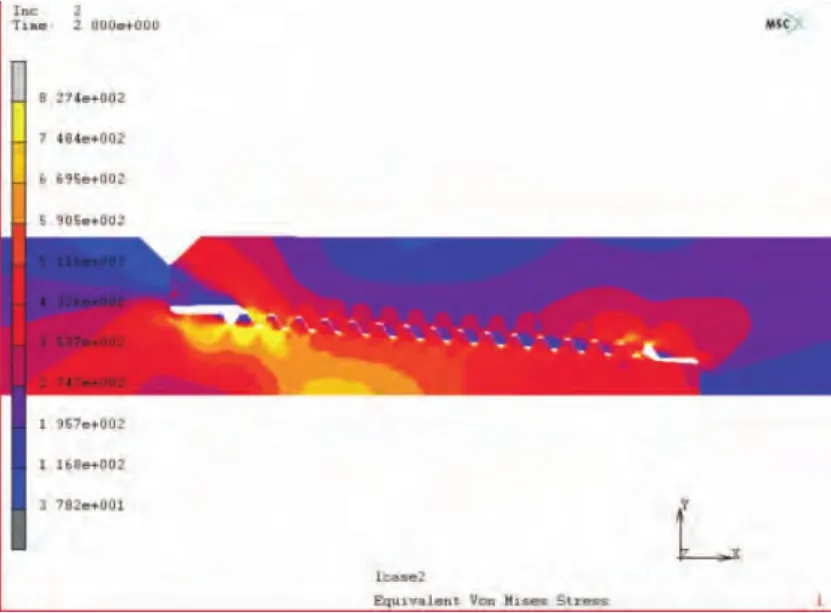

采用二维轴对称有限元模型对该双台肩钻杆接头的受力情况进行分析,模拟时采用的上扣扭矩为54.66 kN·m,施加的轴向拉伸载荷取S135钻杆管体屈服载荷约3162 kN。该接头螺纹在上扣扭矩和轴向拉伸载荷共同作用下外螺纹接头大端的第1、2牙和小端第1牙承担了大部分载荷,而中间段螺纹牙仅承担了一小部分载荷(图9)。

图9 双台肩接头在上扣扭矩和拉伸载荷作用下的应力分布图Fig.9 Stress distribution of double shoulder drill rod joint under make-up torque and tension load

该接头刺穿位置距离副台肩第5~6牙,距离主台肩10~11牙,为应力明显小的区域,在正常使用情况下该区域不会首先发生疲劳开裂。

4 综合分析

接头的刺漏属于泥浆冲蚀,为接头台肩面由于材料缺陷、螺纹参数不匹配等原因而失去密封能力,内部高压泥浆向外环空低压处流动的过程中,由于高压泥浆的冲击载荷和腐蚀作用,接头螺纹上的金属发生流失、变形的失效现象[7-8]。试验结果表明:接头螺纹牙底的疲劳裂纹导致接头刺穿。失效钻杆纯钻时间约为1282 h,以平均转速60 r/min计算,服役了约4.6×106周次。该钻杆使用时间较短就发生疲劳裂纹刺穿,说明其失效形式属于早期疲劳失效,下面对钻杆接头早期疲劳失效的原因进行分析。

4.1 材料性能的影响

该钻杆接头化学成分、力学性能等均符合API Spec 5DP标准。虽然钻杆接头疲劳裂纹穿透壁厚之后发生刺穿,但未断裂,说明其接头材料性能良好,满足钻杆“先刺后断”的设计要求。因此,钻杆接头早期疲劳裂纹与材料性能关系不大。

4.2 螺纹参数的影响

如果钻杆接头内外螺纹锥度、螺距等参数超差,会引起螺纹连接配合不佳、密封台肩面配合不到位,从而导致螺纹粘扣,使得密封台肩面失效,也会引起接头刺漏。该接头并没有发生粘扣,由此推断,该内外螺纹接头螺纹匹配良好,螺纹参数对接头早期疲劳裂纹影响不大。

4.3 上扣扭矩影响

双台肩钻杆接头设计有主台肩和副台肩,主台肩起主要的密封作用和主扭矩台肩的作用,当钻杆承受的扭矩足够大时,副台肩起辅助密封和辅助扭矩台肩的作用。双台肩接头的密封性能和抗扭能力最终要通过上扣扭矩来保证。有限元分析结果表明,在正常上扣扭矩和轴向拉伸载荷作用下,主要是接头螺纹大端的第1、2牙和小端第1牙承担载荷,而刺漏位置为距副台肩第5~6牙,并非其应力集中区域。由此推断该接头刺漏可能由于上扣扭矩不足导致。

如果上扣扭矩低于推荐的上扣扭矩,将会产生两方面的影响:其一,导致内外螺纹接头主台肩面没有足够的接触面压,在钻井过程中受到拉伸、弯曲等载荷时,内外螺纹接头的主台肩面接触面压下降,接头密封性能容易失效;其二,导致螺纹之间松配合,使接头应力集中区向小端截面积小的位置转移,最终使接头承载能力降低、疲劳强度下降,容易产生疲劳裂纹。根据记录,该接头入井时上扣扭矩约为20 kN·m(可能为操作不当引起),而DS50双台肩钻杆接头推荐的上扣扭矩约为42.8~59.5 kN·m。实际上扣扭矩还不到推荐的最小上扣扭矩一半,内外螺纹接头处于非正常的松配合状态,很容易使外螺纹接头产生早期疲劳裂纹。

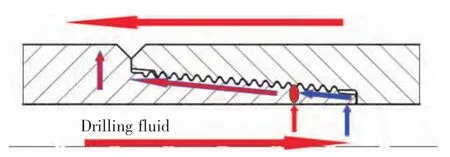

当疲劳裂纹穿透外螺纹接头壁厚,内外螺纹接头之间的配合应力会发生松弛,主台肩接触压力会降低,密封性能降低。钻柱内的高压钻井液首先从裂纹位置到内外螺纹之间的螺旋通道,并从主台肩位置泄漏;随着泄漏通道逐渐增大,内外螺纹接头之间的配合间隙增大,钻井液同时也沿副台肩位置流出(图10)。

图10 接头刺漏钻井液流动示意图Fig.10 Sketch of drilling fluid flow

综上所述,钻杆接头发生刺漏的原因是接头上扣扭矩不足,导致螺纹之间松配合,使接头承载能力降低,产生了早期疲劳裂纹。

5 结论与建议

1)钻杆接头化学成分、力学性能等均符合API Spec 5DP标准要求。

2)钻杆接头发生刺漏的原因是接头上扣扭矩不足,导致螺纹之间松配合,使接头承载能力降低,产生了早期疲劳裂纹。

3)建议按照推荐的上扣扭矩进行上扣。

[1]狄勤丰,陈锋,王文昌,等.双台肩钻杆接头三维力学分析[J].石油学报,2012,33(5):871-877.

[2]张毅,王治国,刘甫清.钻杆接头双台肩抗扭应力分析[J].钢管,2003,32(5):7-10.

[3]张国伟,郝荣明,刘同富,等.Φ101非标钻具及工具在苏格里气田的应用[J].石油机械,2012,40(5):29-32.

[4]龚丹梅,余世杰,刘贤文,等.定向钻穿越S135钻杆断裂原因分析[J].机械工程材料,2014,38(1):104-108.

[5]API Spec 5DP—2009 Specificaton for Drill Pipe[S].2009:54-57.

[6]Kessler F,Smith J.Double-shouldered tool joints increase tortional strength[J].Journal of Petroleum Technology,1996,48(6):514-517.

[7]李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1992:222-231.

[8]骆发前,吕拴录,周杰,等.塔里木油田钻柱转换接头失效原因分析及预防[J].石油钻探技术,2010,38(1):80-83.