刃口钝化对丝锥切削性能影响的研究

朱晓辉 李淑娟 韩晓君

(太原科技大学机械工程学院,山西 太原030024)

丝锥是加工各种中小尺寸内螺纹的刀具,在生产中应用非常广泛。由于丝锥是多齿刀具,切削部分几乎是被埋在工件中进行切削的,这就使得丝锥的工作环境比较恶劣。尤其是丝锥经过刃磨后,使切削刃存在微观缺陷导致刃口形状不规则,又由于切削刃刚开始很锋利,刃口强度小,使得切削刃极易发生崩刃或快速磨损,不利于丝锥的切削。本文采用实验的方法对钝化过的丝锥与未钝化的丝锥在攻丝过程中受到扭矩的大小及其波动情况进行对比研究。

丝锥的结构简图如图1 所示。从图1 可以看出,丝锥是一种多齿刀具,从结构上讲丝锥由工作部分和柄部两部分组成。工作部分又分为切削部分和校准部分,其中切削部分承担切削任务,校准部分用来导向以及校准被加工螺纹的尺寸、形状;柄部一方面起着连接丝锥与机床主轴的作用;另一方面,又起着传递机床主轴扭矩的作用。

1 丝锥的钝化

实验采用电解钝化的方法对丝锥进行钝化,可以根据不同的钝化量设置不同的钝化参数(比如:钝化电压、钝化时间等),得到不同的刃口钝化半径。

实验中丝锥刃口钝化半径取值为:0. 01 mm、0.02 mm。

2 切削实验

2.1 工件材料的选择

实验材料选用H13 模具钢,其牌号为:4Cr5MoSiV1,常用于制造冲击载荷较大的锻模、热挤压摸、铸模等模具。属于常用的比较典型的较难加工材料。

H13 热作模具钢的成分如表1 所示。

2.2 刀具的选择

高速钢丝锥由于其价格相对便宜,在实际生产中应用广泛,故实验选用牌号为W6Mo5Cr4V2 的高速钢丝锥。具体尺寸为:M8 普通螺纹,前角为10°,后角为5°,切削锥角为7.832°,切削锥长度为5P,槽形为直槽;槽数为三槽。

2.3 实验条件

实验在西门子GX600 加工中心上进行,转速设定为100 r/min,普通螺纹,通孔,螺纹深度为15 mm。测试设备采用瑞士KISTLER(奇石乐),型号为9272A 的测力仪以及相配套的信号放大器、信号采集器、数据采集软件通道。为了保证测试结果的可靠性,针对每种切削条件均重复做5 次实验,观察丝锥的攻丝扭矩随时间的变化情况。

3 实验结果与分析

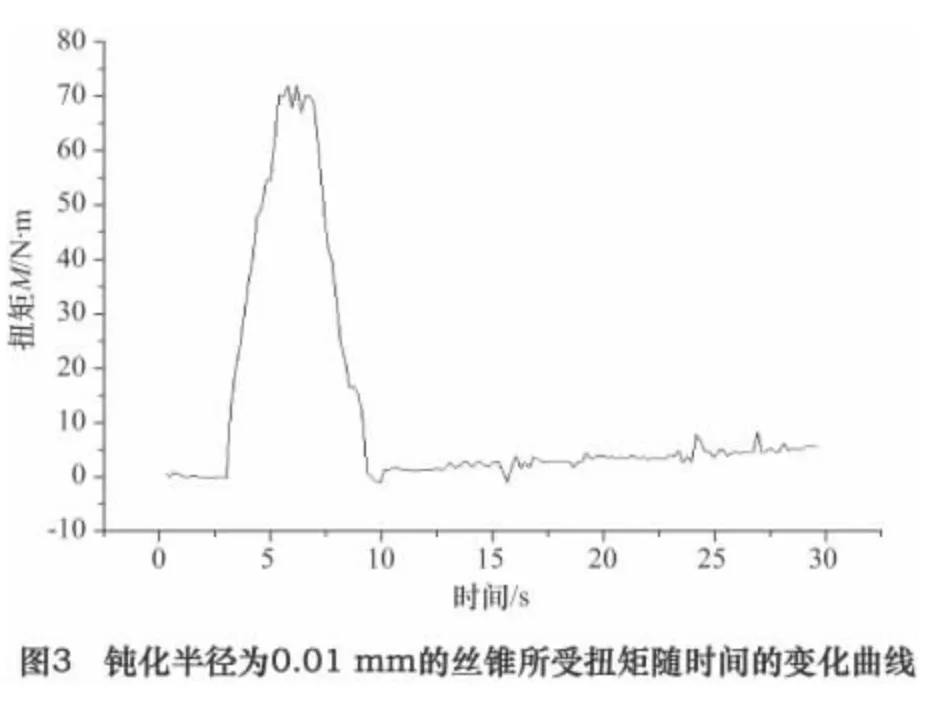

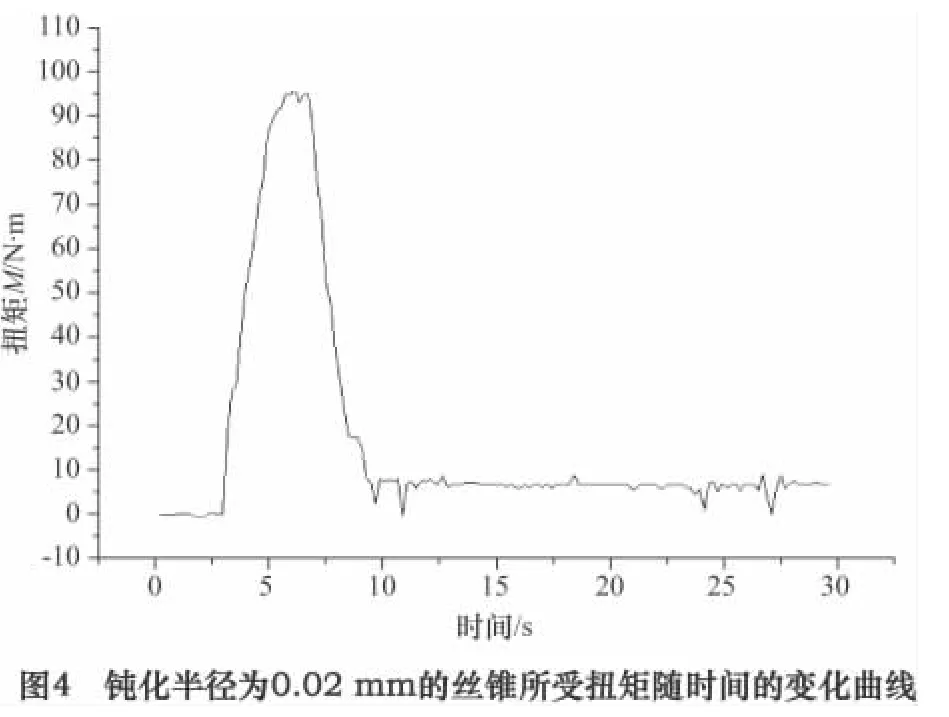

通过对数据进行分析和处理,得到了经钝化的丝锥与未钝化的丝锥在攻丝过程中受到的扭矩M随时间变化的曲线图,如图2、3、4 所示。

从图2 中可以看出:当丝锥开始与工件接触时,丝锥的切削部分开始不断地切削工件,随着切削的深入,参加切削的切削刃数量连续增加直到所有的切削刃全部投入切削,这时丝锥所受的扭矩在极短的时间内急剧增大,如图2 中AB段所示;当切削部分全部进入到工件时,丝锥的校准部分开始进入工件,由于其主要起到导向和校准的作用,几乎不参加切削,故切削载荷几乎不再增加,而是稳定在某一个值,并有稍许波动,如图2 中BC段所示;当丝锥的切削刃将要攻透工件时,随着切削刃不断从工件内部旋转出来,参与切削的切削刃数目又不断减少,直至切削刃完全从工件内部旋转出,扭矩值又会很快减小达到某个最小值如图2 中CD 段所示,此时仅有校准部分留在工件内部,所以扭矩值不会有很大变化而是小范围波动。至此,丝锥已完成切削并开始退刀,由于在整个退刀过程中,仅有丝锥的校准部分与工件接触,所以扭矩大小几乎不会发生变化,只做极小范围的上下波动。图3、图4 所示的攻丝过程与图2 相同,这里不再说明。

从图2~4 可以看出:钝化后的丝锥与未钝化的丝锥相比承受的扭矩波动要小得多,钝化后的丝锥在切削过程中扭矩的波动范围在5 N·m 左右,而未钝化丝锥扭矩波动范围在10 N·m 左右,这说明钝化后丝锥攻丝时所受的载荷相对平稳,对丝锥和工件冲击小。对比图2 和图3 可以发现:钝化半径为0.01 mm 的丝锥在攻丝过程中所受扭矩最大值比未钝化丝锥小15 N·m 左右,分析其原因为:一方面丝锥经过钝化可以有效地去除丝锥切削刃口以及前、后刀面经刃磨后留下的毛刺和划痕等微观缺陷,进而提高了其切削性能;另一方面,缩短了初期磨损时间,使攻丝过程相对平稳。对比图2 和图4 可以看出:钝化半径为0.02 mm的丝锥在攻丝过程中受到的扭矩比未钝化的丝锥大,原因是由于钝化半径较大时前、后刀面与工件的摩擦加大,使扭矩变得相对较大。所以,针对不同的切削条件,存在最佳的刃口钝圆半径。

4 结语

(1)本文对丝锥进行了不同程度的钝化,其钝化半径分别为:0.01 mm、0.02 mm;

(2)对不同钝化半径的丝锥在攻丝过程中受到的扭矩进行了分析;

(3)通过对扭矩随时间的变化曲线进行分析得出:刃口钝化可以缓解丝锥攻丝过程中承受载荷的波动,增加了切削稳定性;对特定的切削条件,存在一个较优的钝化半径,在该钝化半径下可以有效地减小切削扭矩,改善攻丝过程。

[1]韩荣第,于启勋. 难加工材料切削加工[M]. 北京:机械工业出版社,1996.

[2]桂育鹏,于启勋.刀具刃口钝化技术的探讨[J].机械工人:冷加工,2004(6):43 -44.

[3]陆剑中,孙家宁. 金属切削原理与刀具[M]. 北京:机械工业出版社,1990.

[4]桂育鹏.可转为刀片刃口钝化机及钝化参数的推荐[J]. 产品与技术,2005(11):66 -67

[5]Yang X P,Richard liu C. A new stress-based model of friction behavior in machining and its significant impact on residual stress computed by finite method[J]. International Journal of Mechanical Science,2002,44:703 -723.

[6]陈德洪. 硬质合金刀片刃部强化工艺的研究与应用[J]. 硬质合金,1999,16(4):228 -231.

[7]袁哲俊,刘华明. 金属切削刀具设计手册[M]. 北京:机械工业出版社,2009.

[8]Lin Zoneching,Lai Wunling,Lin HY,et al. The study of ultra-precision machining and residual stress for NiP alloy with different cutting speeds and depth of cut[J]. Journal of Material Processing Technology,2000,97:200 -210.