高温固相法制备片状氧化铝及表征*

赵燕禹,胡兴兰,张志鸿,商连弟

(1.天津职业大学生物与环境工程学院,天津300410;2.中海油天津化工研究设计院)

工业技术

高温固相法制备片状氧化铝及表征*

赵燕禹1,胡兴兰1,张志鸿1,商连弟2

(1.天津职业大学生物与环境工程学院,天津300410;2.中海油天津化工研究设计院)

利用高温固相法以不同粒度的氢氧化铝为原料制备片状α-氧化铝。通过激光粒度分析仪、扫描电子显微镜及X射线衍射仪对产品进行了表征,得出了最佳制备工艺条件。结果表明,在最佳制备条件下制备的片状α-氧化铝粒度在20 μm左右,径厚比为(5~8)∶1,大多为六角形片状。并首次提出了利用吸附-脱附等温线的重叠程度来表征片状氧化铝,可在片状氧化铝制备中应用。

片状氧化铝;高温固相法;吸附-脱附等温线

20世纪中期,美国铝业公司(ALCOA)首先研制开发出了片状氧化铝。20世纪70年代日本引进了该技术开始生产片状氧化铝。20世纪90年代以后,中国山东等地也开始研发片状氧化铝。虽然现在国内越来越多的研究人员从事片状氧化铝产品的开发研究,但产品质量跟国际水平仍有差距。片状α-氧化铝粉体不仅具有普通氧化铝的熔点高、硬度大、耐磨性好、耐腐蚀、抗氧化等性能,而且由于其特有的二维片状形貌 (厚度尺寸可达到纳米级,在径向方向尺寸为微米级)而表现出较强的附着力、反射光线能力和屏蔽效应,作为填料、颜料、增韧剂、耐火材料而用于化妆品、汽车面漆、陶瓷和抛光等领域[1-4]。例如:利用氧化铝热导率高的性质使其作为填料用于聚合物-陶瓷复合材料制备电子元件,可大大延长使用寿命[5-6]。在陶瓷基体中加入一定量的片状氧化铝,增加裂纹偏转和桥联作用,明显提高陶瓷的抗折强度和断裂韧性[7]。以片状氧化铝为基体,表面包覆高折射率金属氧化物薄膜(如,二氧化钛)制备出的珠光颜料具有极好的珠光效应、明亮的色泽和很好的化学稳定性,大大提高了珠光颜料的性能[8]。由于片状氧化铝有广泛用途,其制备方法已成为片状氧化铝的研究热点。目前制备片状氧化铝的方法有多种,主要有高温烧结法、水热法、熔盐法等。其中高温烧结法是将氧化铝在较高温度下烧结制备出片状氧化铝,通过加入助剂降低烧结温度,促进片状氧化铝各向异性生长。水热法需要在高温高压的密闭系统内进行,对设备要求高,反应周期长。熔盐法制备片状α-氧化铝粉体可以在较低温度下进行,反应时间较短,形貌可控,但有些熔盐具有毒性,而且面临如何提高掺杂均匀性等问题[3]。笔者通过高温固相法制备了片状α-氧化铝并对产物进行了表征。

1 实验部分

1.1 药品

氢氧化铝(粒径分别为<1 μm、<2 μm、<8 μm),PEG表面活性剂,氟化铝,晶籽(自制)。

1.2 仪器

托盘天平,研钵,瓷蒸发皿,瓷坩埚,烘箱,硅钼棒电炉,XL-30型场发射环境扫描电子显微镜,ASAP2010快速比表面积测定仪,D/max 2500型X射线衍射仪,Mastersizer 2000型激光粒度仪。

1.3 实验工艺流程

称取一定质量的 Al(OH)3放入研钵中,加适量PEG表面活性剂和水,研磨直至均匀,制得研磨混料1,在110℃左右烘干,经 650℃灼烧,灼烧后样品再次放入研钵中,加适量自制晶籽、氟化铝和水,继续研磨一段时间制得研磨混料 2,然后再次烘干,最后移至硅钼棒电炉中煅烧,得到片状 α-Al2O3。

1.4 条件实验

在条件实验中,用不同粒度的Al(OH)3为原料进行了实验,在研磨混料1中考察了PEG和水加入量因素;在研磨混料2中,进行了晶籽加入量、氟化铝加入量、煅烧温度及煅烧时间实验等。条件实验后,将测定片状α-Al2O3主要技术指标——粒子大小的数据列于表1。

表1 片状α-氧化铝条件实验及结果

1.5 样品的表征

1.5.1 片状α-氧化铝吸附、脱附曲线的测定

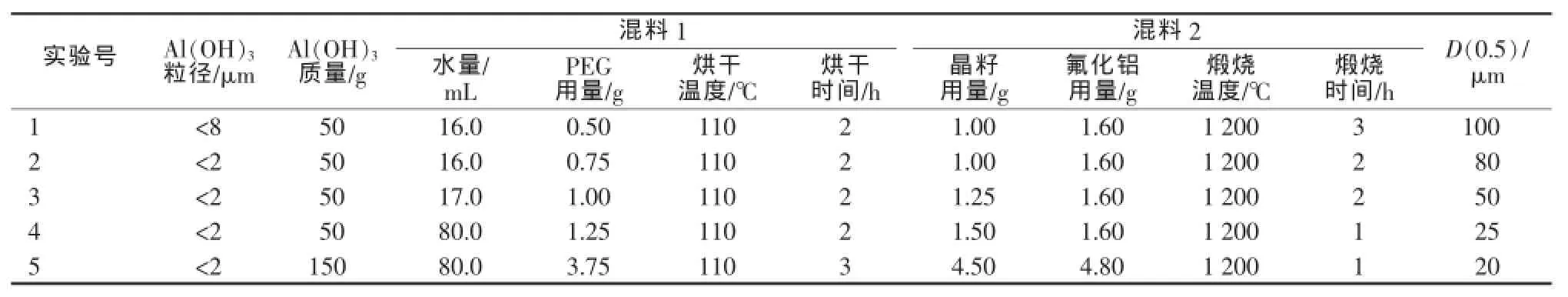

用快速比表面积测定仪对5号样品进行了吸附-脱附曲线的测定,测定结果见图1。

图1 片状α-Al2O3吸附、脱附曲线

1.5.2 扫描电镜测定

采用场发射环境扫描电子显微镜对5号样品的微观粒子外形进行了测定,测定结果见图2。从图2可以看出,片状α-氧化铝粒子径厚比为(5~8)∶1,形貌多为六角形片状。

1.5.3 片状α-氧化铝结晶晶相的测定

图2 片状α-Al2O3扫描电镜照片

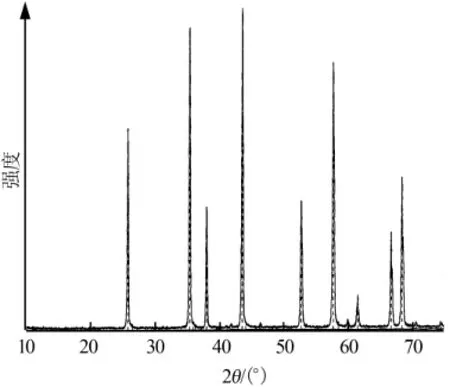

对5号样品用X射线衍射仪进行晶相的测定,测定结果见图3。从图3可看出,在衍射角2θ为25.57、35.12、43.35、57.49°处附近出现了 α-氧化铝所特有的典型特征衍射峰,峰位置与衍射强度都同JCPDS标准卡片(10-0173)中α-氧化铝的衍射峰相一致,谱图中没有出现其他杂质相的衍射峰。

图3 片状α-Al2O3X射线衍射图

1.5.4 片状α-氧化铝颗粒大小及分布的测定

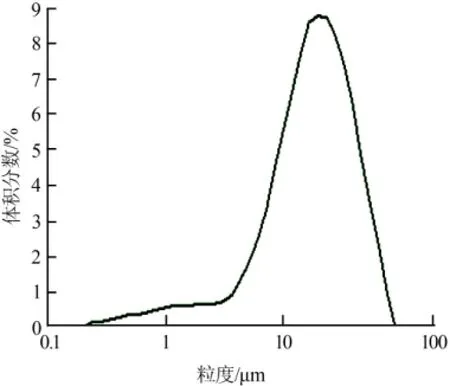

采用激光粒度仪对5号片状α-氧化铝样品粒子大小及分布进行了测定,测定结果见图4。从图4看,粒度分布范围主要集中在20 μm左右。

图4 片状α-Al2O3颗粒大小及分布

2 结果及讨论

2.1 片状α-Al2O3制备结果及讨论

从表1中1号样品可知,采用粒径较大的氢氧化铝(<8 μm)为原料所制备的片状α-Al2O3样品粒度较大,因此宜选用粒径较小的氢氧化铝(<2 μm)为原料。通过对3号与4号样品对比,看出研磨混料1中加入的水量对样品影响不大,但水量较大时不利于生产。2号与 3号、4号样品对比结果表明,通过加大晶籽加入量来增加研磨混料2中的晶籽个数,并缩短煅烧时间,可制得粒度更小的片状α-Al2O3。

参考表1中4号样品的制备条件,并以3倍的Al(OH)3质量重复实验,得到5号样品。所得样品粒度检验结果为平均粒度为20 μm左右、径厚比为(5~8)∶1的六角片状α-Al2O3。确定5号样品的制备条件为最佳制备条件。

2.2 片状α-Al2O3表征及讨论

在片状α-Al2O3的制备过程中,每一个实验完成之后,都先用快速比表面积测定仪进行检测,从检测的吸附-脱附曲线的重叠程度可以判断所制备片状α-Al2O3的结构及外形。如果吸附-脱附曲线有较大的滞后环,显示制备的片状α-Al2O3样品质量差;如果两条曲线几乎全部重叠,表示制备的样品几乎都是片状α-Al2O3。这是因为没有(或极少)小颗粒,未堆积形成小孔,随测定氮气的分压降低,氮分子在片状α-Al2O3上脱附很快,不形成滞后环。这样,就可以利用氮吸附-脱附曲线形成滞后环的形状和大小,鉴别实验中所制备片状α-Al2O3的结构和形态。

3 结论

研究了高温固相法片状α-Al2O3的制备及表征,确定了5号样品的制备条件为最佳制备条件。实验选用两次研磨混料的方法,第一次研磨混料中,加入150 g粒径<2 μm的Al(OH)3原料,加入表面活性剂PEG及适量的蒸馏水,研磨均匀,放入烘箱中,于110℃烘干,在650℃灼烧。灼烧后的氧化铝细粉,再加入晶籽及氟化铝和适量蒸馏水,二次研磨混料,干燥,在1 200℃煅烧1 h,可获得粒度在20 μm左右、径厚比为(5~8)∶1的六角形片状α-氧化铝。

[1] 黎少华,袁方利,胡鹏,等.固相法制备片状α-Al2O3粉体及影响因素的研究[J].中国稀土学报,2006,24:310-312.

[2] 马小玲.片状氧化铝应用与制备研究[J].山东陶瓷,2011(6):18-21.

[3] 张倩影,朱丽慧,刘伟,等.添加剂在熔盐法合成片状α-Al2O3中的作用[J].材料研究学报,2008,22(2):205-208.

[4] 周静静.熔盐法合成片状氧化铝研究现状及片状氧化铝应用[J].辽宁化工,2010,39(3):295-299.

[5] Bigg D M.Thermally conductive polymer compositions[J].Polymer Composites,1986,7(3):125-140.

[6] Hill R F,Supancic P H.Thermal conductivity of platelet-filled polymer composites[J].Journal of the American Ceramic Society,2002,85(4):851-857.

[7] Yoshizawa Y,Toriyama M,Kanzaki S.Preparation of high fracture toughness alumina sintered bodies from bayer aluminum hydroxide[J].J.Ceramic Soc.Japan,1998,106(1240):1172-1177.

[8] Cramer W R,Gabel P W.Measuring special effects[J].European Coatings Journal,2001(7):34-39.

Preparation and characterization of flaky alumina by high temperature solid phase method

Zhao Yanyu1,Hu Xinglan1,Zhang Zhihong1,Shang Liandi2

(1.School of Biology and Environment Engineering,Tianjin Vocational Institute,Tianjin 300410,China;2.CNOOC Tianjin Chemical Research&Design Institute)

The flaky α-alumina is prepared by high-temperature solid phase method using aluminum hydroxide with different particle sizes as raw material.The products were characterized by laser particle size analyzer,scanning electron microscopy,and X-ray diffraction,and the optimum preparation conditions were determined.Result showed that flaky α-alumina under the optimum preparation conditions had the particle size about 20 μm,diameter to thickness ratio of(5~8)∶1,and most of hexagonal flakes.And the degree of overlap of adsorption-desorption isotherms to characterize flaky alumina was first used in its preparation.

flaky alumina;high-temperature solid phase method;adsorption-desorption isotherms

TQ133.1

A

1006-4990(2014)04-0046-03

2013-11-05

赵燕禹(1968— ),男,硕士,副教授,主要从事化工专业教学和科研工作,已发表论文 10余篇,申请专利10项,授权2项。

天津职业大学科学研究基金项目(20131101)。

联系方式:15302168198@163.com