火山灰掺量对水泥粉磨电耗的影响

贺孝一,杨伟刚,秦中华

目前国外水泥项目投标中,使用火山灰作为水泥混合材的项目较多,而且有些项目所要求的成品水泥中火山灰掺量较大,但是目前我们的计算方式中还没有相关经验公式,因此在报价项目中为了保守起见,磨机选型或许会较大,造成浪费。所以有必要对这一方面进行研究,积累相关数据。

1 概述

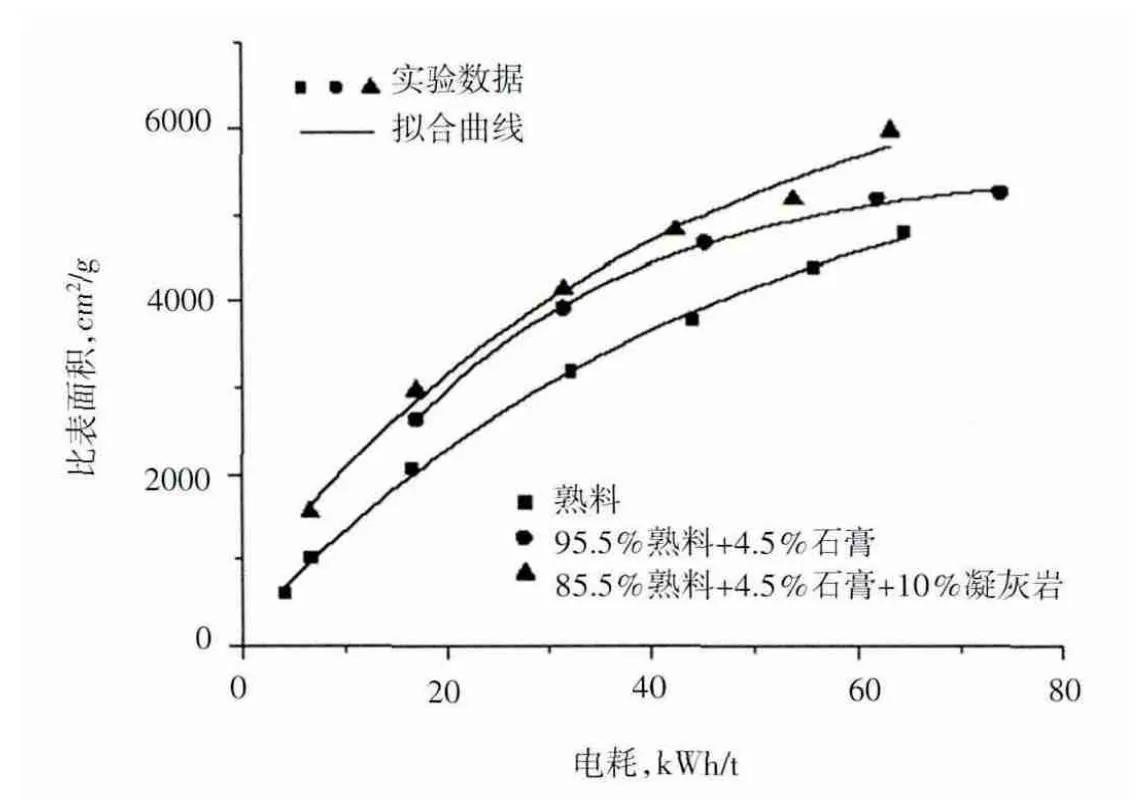

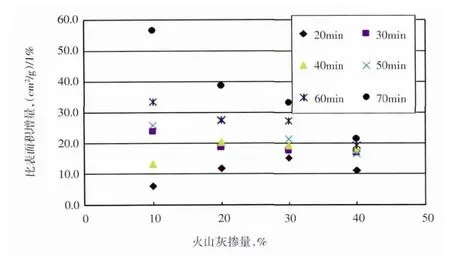

火山灰对水泥性能的影响,已有很多研究者进行了深入研究,这些研究大多集中在水泥或混凝土性能方面,例如强度、需水性等。关于火山灰掺量对水泥粉磨电耗的影响,国内的研究较少,国外D.Touil等[1]研究过火山灰质凝灰岩对实验磨机粉磨效率的影响,相关实验结果见图1。从图中可以得出如下结论:当火山灰掺量为10%,并且成品比表面积<3500cm2/g左右时,纯硅酸盐水泥的粉磨电耗与掺火山灰的水泥的粉磨电耗相差较少。因此在10%的火山灰掺量下,选型计算时可将火山灰当作熟料来计算。但是如果火山灰掺量达到20%或者更多时,其对粉磨电耗的影响又会怎样呢?本次试验将补充这一方面的内容。

2 实验原理

图1 火山灰掺量与粉磨电耗之间的关系

在工厂粉磨设备的实际操作中,水泥粉磨电耗受许多因素(如钢球级配、磨内结构等)的影响,因此想精确地定量分析火山灰掺量对水泥成品粉磨电耗的影响是比较困难的。所以为了简单方便地弄清楚这一关系,本实验只进行单变量分析,即固定所有参数,只改变火山灰掺量来探求其对成品水泥粉磨电耗的影响。而粉磨电耗的变化实际上体现在物料的易磨性、粉磨时间和比表面积的变化等方面,因此试验中主要研究掺加火山灰后混合料的易磨性、在试验球磨中的粉磨时间和比表面积的变化规律,据此估算火山灰掺量对粉磨电耗的影响。结合目前有些项目水泥中火山灰掺量达到35%左右,因此本实验确定的火山灰在熟料中的掺入量分别为10%、20%、30%、40%(质量百分数)。

3 实验原料

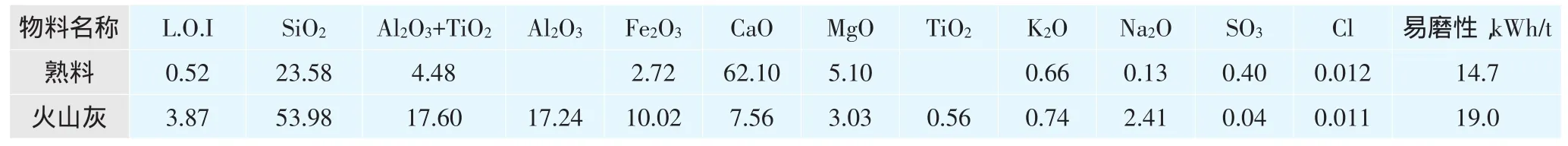

熟料来自天津振兴水泥厂,火山灰来自菲律宾拉法基粉磨站,其化学成分及粉磨功数据见表1。熟料的粉磨功指数为14.7kWh/t,对于熟料来说,属中等易磨性;而火山灰的粉磨功指数为19.0kWh/t,对于火山灰来说,其属于较难粉磨的物料。从火山灰外观形貌中可以观察得出,此种火山灰以小颗粒状物料为主,其间夹杂大颗粒物料。

表1 熟料及火山灰化学成分(%)及易磨性

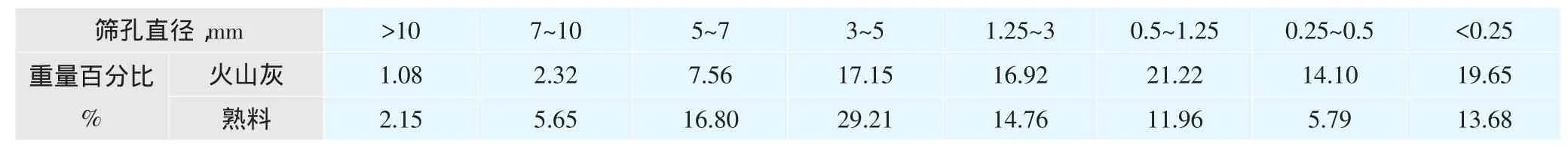

表2 原料经破碎后的颗粒分布

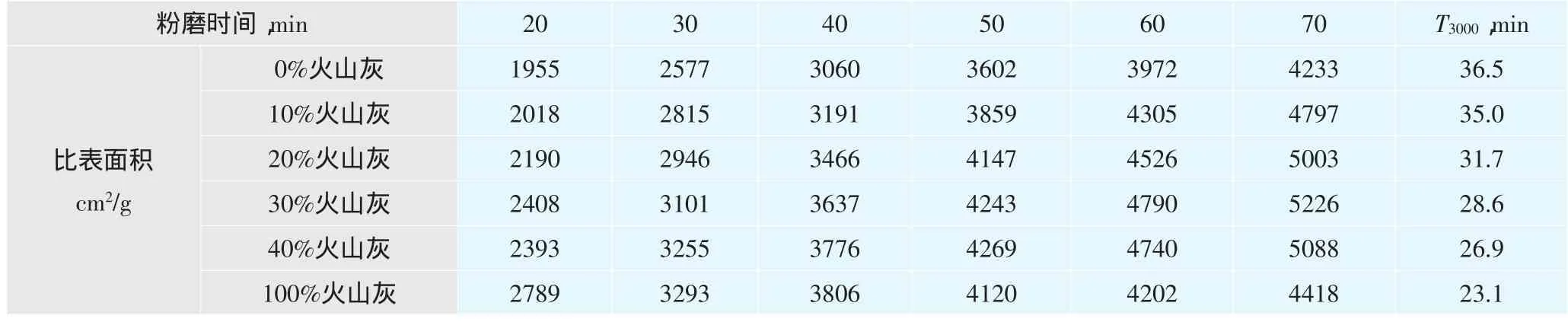

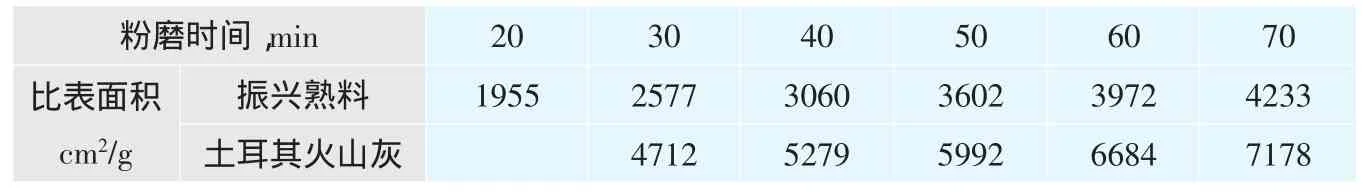

表3 不同粉磨时间的比表面积和T3000

熟料与火山灰经过颚式破碎机破碎后,入试验球磨机,级配如表2所示。

4 实验设备

球磨机型号:ϕ305mm×305mm;转速:70r/min;研磨介质:ϕ40mm的钢球30kg。

5 实验结果

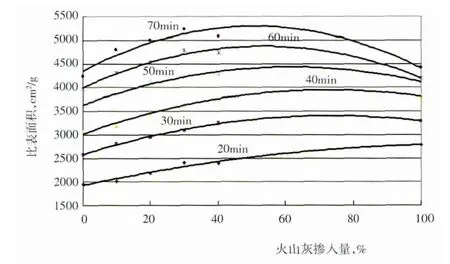

表3和图2是不同火山灰掺量对比表面积影响的实验结果,从这些数据中可以看出,火山灰掺量在10%~40%时,在熟料中掺入火山灰有利于水泥比表面积的提高,但是当掺量超过40%时,火山灰对比表面积的正影响逐渐降低,掺量过高时反而使水泥的比表面积降低。这说明在10%~40%掺量时,此种火山灰对熟料有助磨作用。

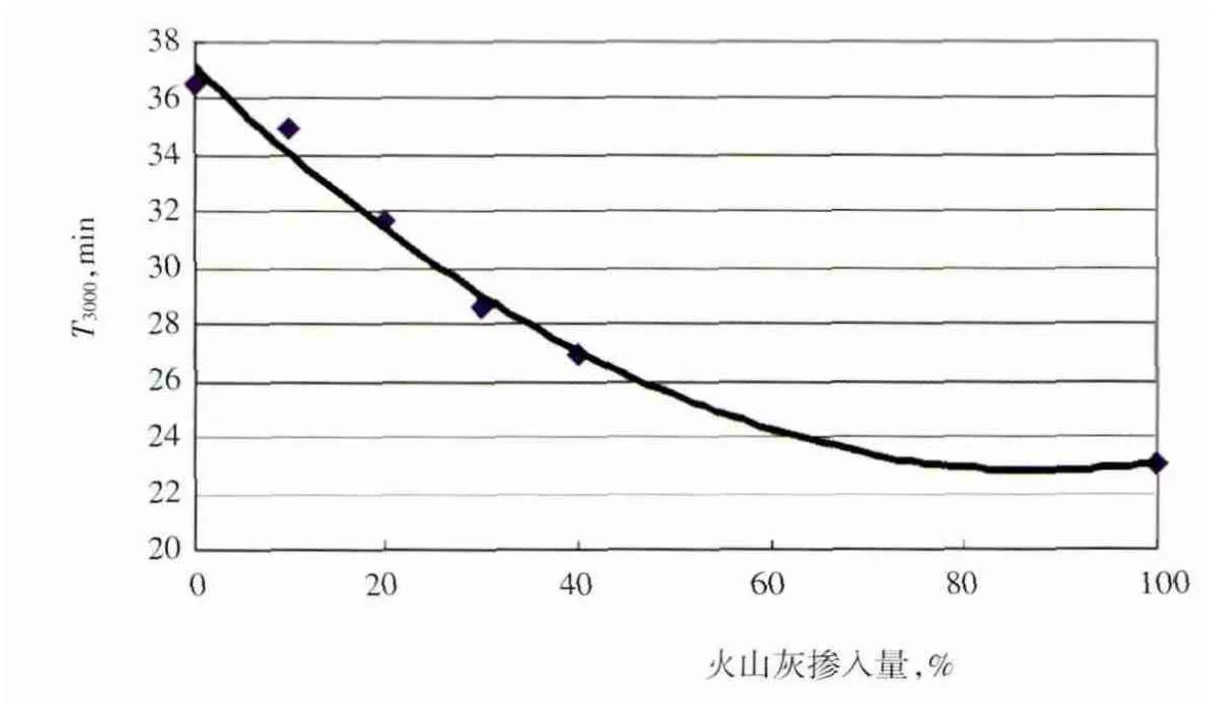

T3000是指试样在实验球磨中粉磨至3000cm2/g所需要的时间,该值可相对反映物料粉磨到一般水泥细度时的难易程度。图3是火山灰掺量与T3000的关系,从图3可以看出:随着火山灰掺量的增加,T3000值减小,当火山灰掺量超过40%时,混合料的T3000值趋于平缓。这与比表面积的实验结果一致,说明火山灰掺量超过40%时,火山灰对水泥比表面积的贡献值减小。

6 讨论

图2 火山灰掺入量与比表面积的关系

图3 火山灰掺入量与T3000之间的关系

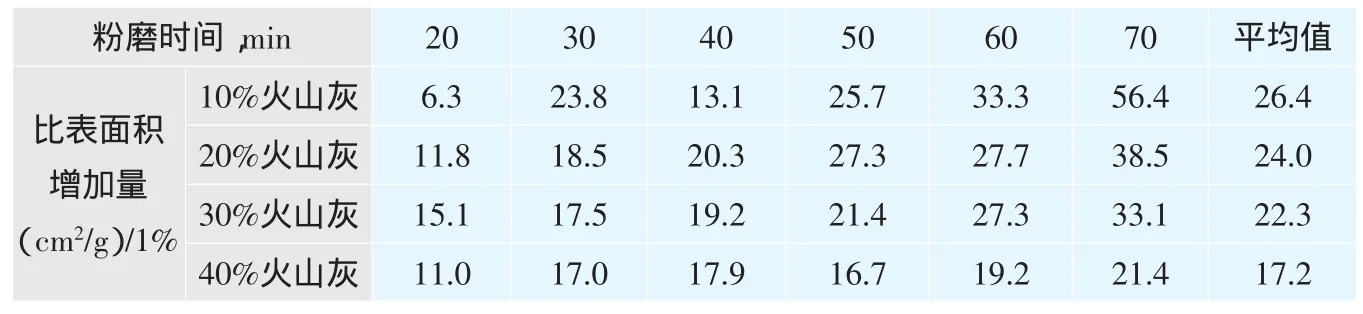

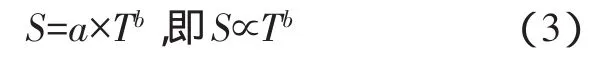

火山灰掺量对粉磨比表面积增量的影响:混合材掺量对粉磨电耗的影响主要反映在对成品水泥比表面积的提高上。当要求磨到相同比表面积时,掺入混合材可减少粉磨时间,从而降低粉磨电耗。例如在水泥成品中掺入1%的石膏,能使成品水泥增加12m2/kg的比表面积,掺入1%的石灰石能增加5~8m2/kg的比表面积[2]。表4是不同粉磨时间不同火山灰掺量时,每掺加1%的火山灰时水泥比表面积的增加量。图4是根据表4数据得到。

表4 比表面积增加量

图4 比表面积增加量

从以上数据中可以看出,在相同粉磨时间内,比表面积增量随火山灰掺量的增加而减少,粉磨时间越长,减少的数值越大。在相同火山灰掺量的情况下,比表面积增量随粉磨时间的增加而增加,火山灰掺量越大,增加的幅度越小。

通过实验数据得出,当成品水泥比表面积<4000cm2/g时,每1%火山灰掺量对比表面积的贡献值为10~20cm2/g;当成品水泥比表面积在4000~4800cm2/g时,每1%火山灰掺量对比表面积的贡献值为20~30cm2/g;当成品水泥比表面积>4800cm2/g时,每1%火山灰掺量对比表面积的贡献值为25~50cm2/g。为了给磨机选型留有余地,建议取小值。

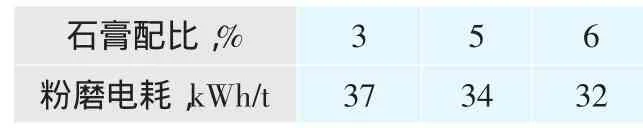

火山灰粉磨电耗的确定:在确定火山灰粉磨电耗之前,我们先确定纯熟料的粉磨电耗,根据文献资料[3][4]介绍,在工业圈流磨机中,当仅粉磨石膏与熟料,成品水泥粉磨至3200cm2/g时,单位成品水泥电耗如表5所示。

表5 水泥电耗与石膏掺量之间的关系

从以上关系中可以看出,只加入石膏的成品水泥单位电耗与石膏掺量成反比关系,以此类推,当粉磨纯熟料水泥时,粉磨电耗应为44kWh/t。

由于本次实验所用火山灰的粉磨功指数为19.0kWh/t,在火山灰物料中属于较难粉磨的一类,为使计算的火山灰粉磨电耗具有代表性,我们选取土耳其火山灰(粉磨功指数为14.7kWh/t)为计算依据,因为其与火山灰中等易磨性13kWh/t较为接近。

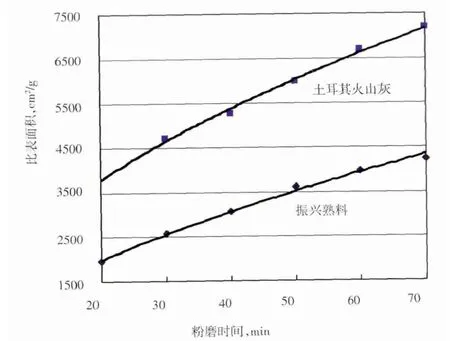

用同样的方法可以得出火山灰的比表面积与粉磨时间的关系,如表6所示,图5是根据表6所做的曲线。

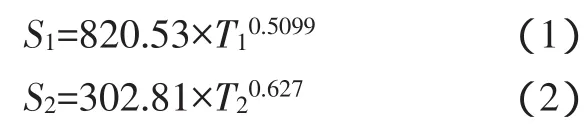

根据以上数据,将数据拟合后得到土耳其火山灰比表面积(S1)与粉磨时间(T1)之间的关系和振兴熟料粉比表面积(S2)与粉磨时间(T2)之间的关系分别为:

通过式(2)得到,将振兴熟料粉磨至3200cm2/g时,需要时间43.0min。那么在同样的时间内,通过式(1)可以计算出此时土耳其火山灰的比表面积为5583cm2/g。假定试验磨机每分钟所消耗的能量是一样的,用同样的能量粉磨振兴熟料只能到3200cm2/g,而粉磨土耳其火山灰却能达到5583cm2/g。

根据前文所述,在圈流粉磨系统中,粉磨纯熟料至比表面积3200cm2/g时的电耗为44kWh/t,而同样的电耗却能将土耳其火山灰粉磨至比表面积约5500cm2/g。

简化式(1)、式(2)得到:

式中:

S——物料比表面积,cm2/g

T——粉磨时间,min

a——常数,无量纲

b——比表面积系数,无量纲,振兴熟料0.627,土耳其火山灰0.5099

将式(3)变形后得到:

对于球磨系统来说,粉磨电耗(E)与粉磨时间(T)之间成正比关系,即:

合并式(4)和式(5),得:

根据文献[3]资料,圈流系统时,粉磨水泥熟料c=1.3。而此时c熟料=1.59,而c火山灰=1.96。假设实验磨机的粉磨指数与工业圈流系统的粉磨指数存在比例关系,则当工业生产时,土耳其火山灰的粉磨指数c=1.6。

表6 土耳其火山灰与熟料的比较

图5 土耳其火山灰与振兴熟料的比较

表7 计算电耗与实际电耗比较

综合上述分析,考虑富余系数和计算误差,确定工业圈流系统生产火山灰细粉时的计算基准是,粉磨中等易磨性火山灰时,当火山灰粉磨至比表面积为5000cm2/g时,磨机电耗为44kWh/t,粉磨指数为1.6。

火山灰水泥粉磨电耗计算举例:

为了核实比表面积增量和火山灰粉磨电耗的确定数据的可行性,比较了投产各厂的生产数据与计算数据之间的差别,如表7所示,表中各厂均为圈流系统。从计算结果看(计算过程略),计算电耗和实际电耗较接近。

7 结语

通过本次实验,我们得出如下结论:

(1)本实验用的菲律宾火山灰对熟料具有助磨作用,但是助磨作用并非随着掺量增加而增加。

(2)在熟料中掺入本实验所用的菲律宾火山灰能降低混合料的T3000值,但是当掺量超过40%时,T3000的降低幅度开始下降。

(3)当成品水泥比表面积<4000cm2/g时,每1%火山灰掺量对比表面积的贡献值为10~20cm2/g;当成品水泥比表面积在4000~4800 cm2/g时,每1%火山灰掺量对比表面积的贡献值为20~30cm2/g;当成品水泥比表面积>4800cm2/g时,每1%火山灰掺量对比表面积的贡献值为25~50cm2/g。

(4)工业圈流系统生产火山灰细粉时的计算基准是,粉磨中等易磨性火山灰,当粉磨至火山灰比表面积5000cm2/g时,磨机电耗为44kWh/t,粉磨指数为1.6。

[1]D.Touil,S.Belaadi,C.Frances.Energy efficien⁃cy of cement finish grinding in a dry batch ball mill[J].Cement and Concrete Research,2006(36):416-421.

[2]Smith.E,Summer.M Cement grinding efficien⁃cy[J].World Cement,2012(12):45-50.

[3]王仲春,曾荣.水泥粉磨工艺技术及进展[M].北京:中国建材工业出版社,2008:75.

[4]江旭昌.高效选粉机的实际应用效果(三)[J].中国建材装备,1997(6):13-15.

[5]邹伟斌.水泥粉磨实用技术案例.中国水泥网[DB].

——赫库兰尼姆