拉床结构及溜板与床身安装间隙对立式拉床拉削精度影响分析*

张质子 唐进元 李晓呈 龙劲松 唐建新

(①中南大学高性能复杂零件制造国家重点实验室,湖南 长沙 410083;②湖南长机科技发展有限公司,湖南 长沙 410004)

拉床是目前大批量汽车零件制造广泛使用的一类机床,适用于各种机械部件的盘、套、环等圆孔及其齿轮、键槽、花键槽、异形内孔等几何形状的精加工拉削。加工的生产率、加工精度、表面质量都比较高,且加工成本低。拉床根据被加工工件表面的不同分为内拉床和外拉床,内拉床又分为卧式拉床和立式拉床,立式拉床根据刀具的进给方向分为上拉式和下拉式机床[1-2]。

目前高端拉床产品依赖进口,国内广泛存在于市场的是下拉式内拉床。上拉式内拉床主要还处于研发设计阶段,而当前的设计仍采用手工经验计算和类比法[3]。国内对这方面做了一定的研究,如长沙机床厂大型内拉床的研制[4],冯明晖设计了一种立式内拉床的护送机构[5],林绿高对拉床的工作模态参数进行分析[8]。国外,日本Katsuyuki Shimasaku 的Internal broaching machine and internal broach[6],德国Andreas Berktold的Vertical internal push broaching machine[7]等对拉床设计进行研究但是对立式拉床的结构与性能分析而言,公开发表的文献很少见。拉床的拉削精度与机床的结构布局形式有一定的关联规律,为了提高立式拉床的加工精度,类似文献[9],探究立式拉床的上拉式与下拉式结构布置、溜板和床身安装间隙对拉削精度的影响对立式拉床的设计制造及拉削工艺有重要指导意义。

本文研究采用控制变量法,在拉削力相同的情况下总共做两组对比,一组是安装间隙相同比较上拉式与下拉式的拉削精度,另一组是机床布置结构相同,同为上拉式机床分析安装间隙不同时的拉削精度以及同为下拉式时安装间隙对拉削精度影响。对相同拉削力的上拉式与下拉式拉床分别建立溜板与床身间隙从0~0.09 mm 的10 组三维几何模型,通过ADAMS 软件对拉刀切削过程进行动力学仿真。分析加工工件质心与刀具质心在水平位置的偏移,从而得到加工的同轴度误差。

1 立式拉床结构工作原理与拉削精度定义

1.1 上拉式立式拉床基本结构与工作原理

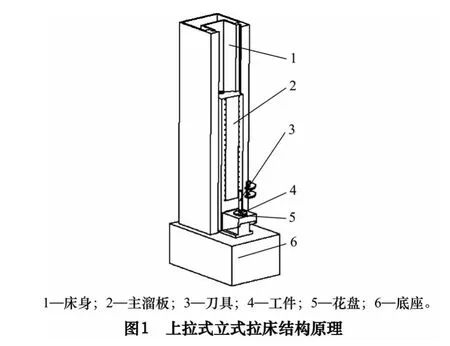

图1 为上拉式机床简化后的结构原理图,床身与底座固定相连,刀具下端与底座固定,底座与地面固定,工件置于花盘上,花盘与溜板固定,当液压油缸驱动主溜板向上运动时,主溜板带动花盘及工件一同向上运动从而与刀具发生相对位移实现被拉削过程。其优点是装料高度低,便于自动上卸料及与其他机床联线,机床直接安装在地面斜铁上,无需挖地坑和打地基。在国外上世纪七八十年代已研制出相关品种,而国内晚了十多年才开始研制,并且到目前为止国内上拉式机床并没有得到广泛使用。

1.2 下拉式立式拉床基本结构与工作原理

图2 为下拉式机床简化后的结构原理,其刀具与主溜板固定在一起,工件置于花盘上,花盘与床台固定,是由油缸驱动主溜板带动刀具一起向下运动,从而与工件发生位移实现切削。其优点在于工件固定方法简单,易于实现自动化;缺点是工件装卸位置高,需要设置站台或将机床安放在地坑内。这是最早出现的立式内拉床的传统拉削方式,已有近百年历史,国内外普及率较高。

1.3 拉削精度定义

拉削本身而言就是一种高精度加工方法,广泛应用于各种制造业,随着科学技术的发展被加工工件材料性能不断提高,因而对加工工件的加工精度要求越来越严格。影响拉削精度的原因复杂多样,受到拉刀本身精度、使用条件、工件形式和材料以及使用拉床等的影响[10-11]。

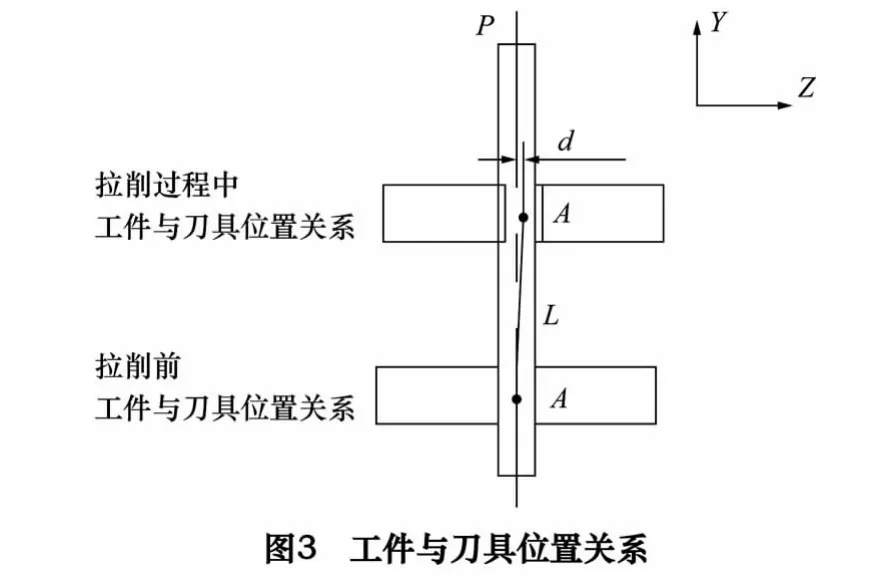

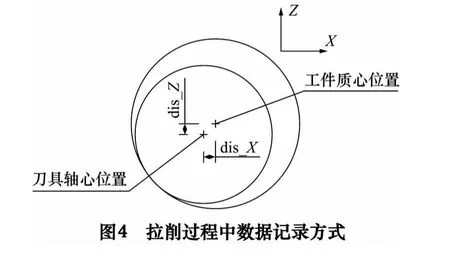

拉床的拉削误差涉及到同轴度、圆柱度等多种误差,由于仿真中不便于测量圆柱度误差,所以在分析中仅对同轴度误差进行分析。通过动力学仿真切削过程,如图3 所示,记录工件质心A 的运动轨迹L 与刀具轴心P 的距离d 变化,L 到P 点的距离则为实际拉削误差,L 与P 的重合度越高,那么加工圆孔同轴度就越高。

2 仿真分析

用Pro/E 三维建模软件分别建立上拉式与下拉式简化后的模型,将主溜板与床身安装间隙从0~0.09 mm 等间距设置,得到2 组共20 套模型。仿真过程中分别做如下2 组仿真:

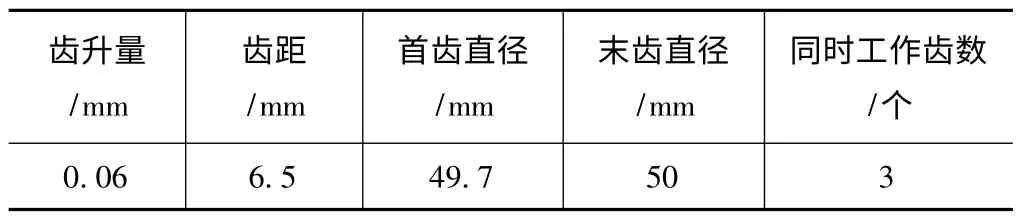

第1 组仿真,探究上拉式与下拉式立式拉床结构对拉削精度影响仿真,将拉削力同为10 t,溜板与床身安装间隙为0.04 mm(工程实际中的间隙)的上拉式与下拉式机床分别对厚度为19 mm、孔径49.7 mm 的工件进行拉削,拉削速度为4 000 mm/min,刀具简化后模型参数如表1。

表1 拉削刀具参数

第2 组仿真,探究溜板与床身安装间隙对机床拉削精度影响仿真,分别仿真溜板与床身安装间隙对上拉式立式拉床和下拉式立式拉床的影响。对于上拉式机床,在拉削力同为10 t,拉削速度为4 000 mm/min,安装间隙从0~0.09 mm 等间距,刀具参数同表1 进行仿真。对于下拉式机床采用同样方法。

2.1 仿真过程中关键参数设置

仿真过程中涉及各零部件的材料设置,各个零部件的密度、杨氏模量和泊松比通过查询金属材料手册[12]可得。过程中还涉及到溜板与床身、工件与花盘的间隙接触仿真和刀具与工件的切削仿真。

2.1.1 溜板与床身、工件与床台接触

溜板与床身、工件与床台接触属于持续接触类型,当油缸动力推动溜板带动工件后,溜板与床身、工件与花盘持续接触,等效为一个非线性弹簧阻尼器模型,当两接触物体发生碰撞接触后分离速度接近于零[13]。

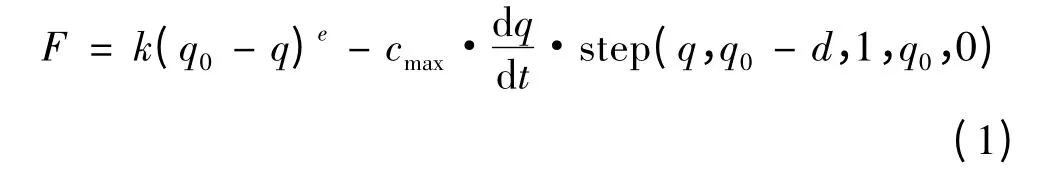

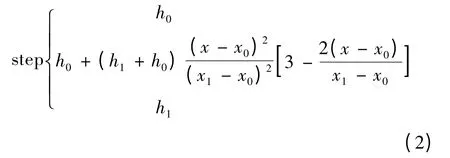

ADAMS 中对接触力的求解有两种方法,IMPACT冲击函数法和接触系数法,由于接触系数法中的参数难以确定,所以冲击函数法更适用。其接触力模型为:

式中:q0为两接触物体初始距离;q 为接触过程中的实际距离;dq/dt 为两物体相对速度;k 为非负实数,表示接触面刚度;e 为碰撞指数,cmax为最大阻尼系数;d 为接触表面临界渗透量。其中step()函数是ADAMS 内置函数,是一个三次多项式的阶跃函数,定义形式为step(x,x0,h0,x1,h1),其中x 是独立变量,当x <x0时函数取值h0,当x >x0时函数取值h1,当函数介于x0和x1之间时,用一个三次插值函数表示函数与变量之间的关系:

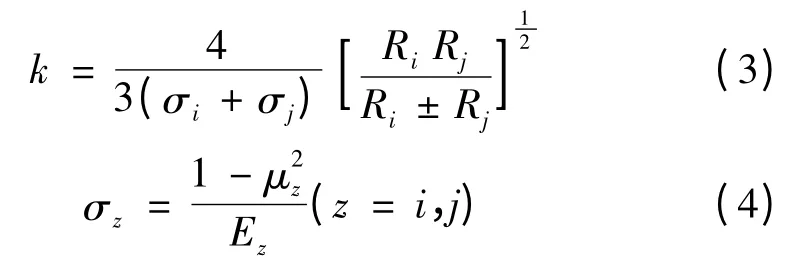

用IMPACT 函数计算还需要确定以下4 个参数:

(1)Stiffness 也就是计算式中刚度k 的确定,由Hertz 接触理论可得

式中:Ri、Rj表示接触处的接触半径,正号表示外接触,负号表示内接触;μz、Ez分别表示接触体的泊松比和弹性模量。

(2)Force Exponent 也就是计算式中碰撞指数e,是计算接触力中材料刚度项贡献值的指数,对于金属通常取值e=1.5。

(3)Damping 也就是计算式中Cmax,是衡量碰撞中的能量损失,一般取刚度系数0.1%~1%。

(4)Penetration Depth 也就是计算式中的d,指的是不容许穿透最大深度,ADAMS 推荐为0.01~0.1[13-14]。

2.1.2 刀具与工件切削

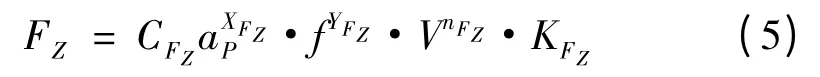

在仿真工件被切削时,用接触力替代切削力,从而可以看做为刀具挤压工件发生弹塑性变形。切削力计算,由于切削过程复杂影响因素繁多,目前没有得到与实验结果足够吻合的理论公式,在实际生产中通常使用经验计算公式,其中指数计算公式得到广泛应用[15]。

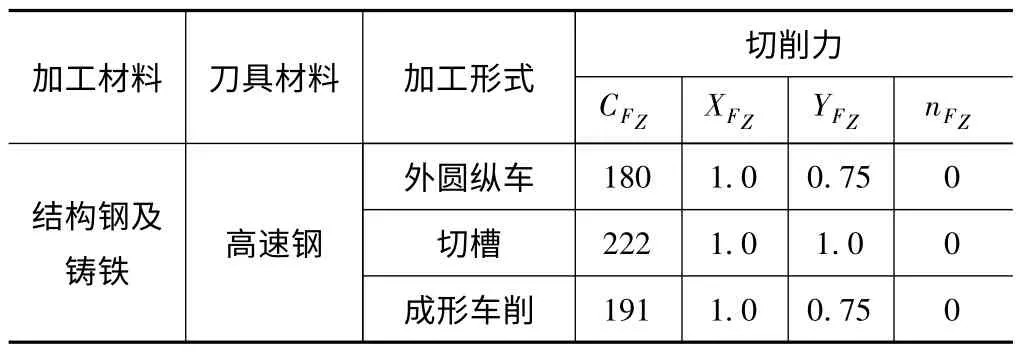

式中:CFZ为与被加工金属和切削条件有关的系数;XFZ、YFZ、nFZ分别为背吃刀量ap、给进量f、切削速度v的指数;KFZ为计算中当加工条件与所得经验公式不符时各种因素对切削力的修正系数的积。式中系数及指数按表2 选取。

表2 切削力计算系数和指数

2.2 数据处理

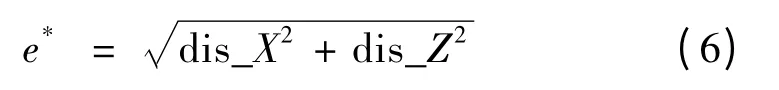

如图4 所示,在软件中通过测量记录工件质心与刀具轴心在X 和Z 轴的位移分别为dis_X 和dis_Z,再将数据导出到matlab 中,根据勾股定理可以得到水平位置的位移:

2.2.1 上拉式与下拉式结构跟精度关系

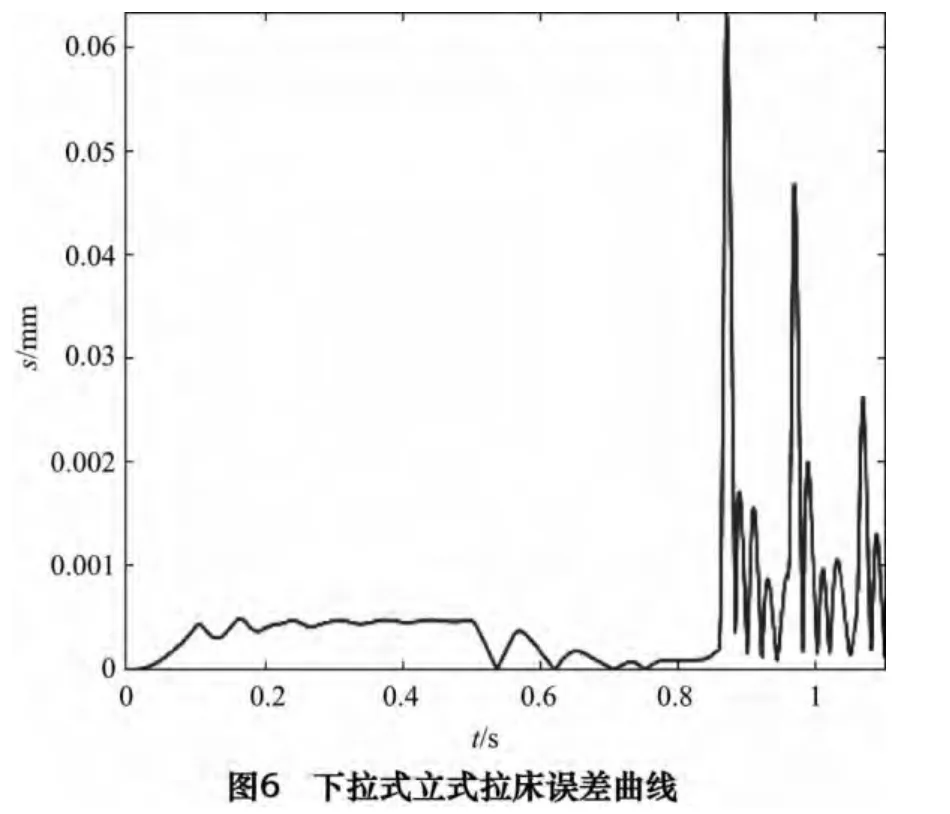

如图5 图6 在同种工况及环境下,通过仿真上拉式和下拉式切削的情况,经过数据处理得到加工的同轴度误差。对比两条曲线可以发现上拉式开始切削是在0.6 s 处,1.15 s 处结束切削,最大误差为0.018 5 mm;而下拉式开始切削是在0.84 s 结束切削是在1.35 s,最大误差为0.063 mm。显然这种工况下,上拉式精度优于下拉式。

2.2.2 溜板与床身间隙跟精度的关系

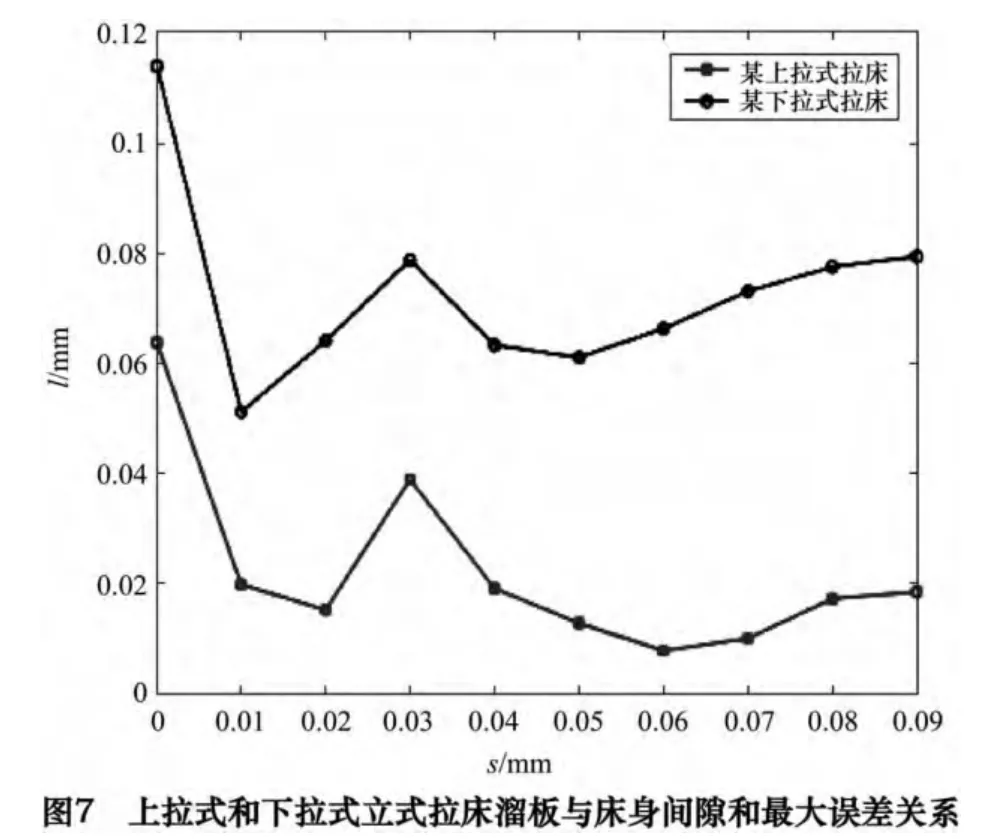

分别将上拉式立式拉床和下拉式立式拉床10 次实验得到的数据整理,以间隙为横坐标,最大误差为纵坐标得到图7。通过观察可以发现,上拉式立式拉床和下拉式立式拉床的溜板与床身安装间隙在0~0.09 mm 之间时,两条曲线相似,那么就存在一种函数关系,从这种关系中可知,存在使得给定模型加工精度最高的安装间隙。从图7 中还可以分析得到,下拉式机床的加工精度普遍低于上拉式机床,在溜板与床身安装间隙相同情况下,上拉式立式拉床的加工精度普遍高于下拉式立式拉床。

3 结语

(1)通过Pro/E 建模ADAMS 仿真接触过程、切削过程,用Matlab 处理数据,分析得到在相同工况下,溜板与床身安装间隙在0~0.09 mm 之间时,上拉式立式拉床的拉削精度普遍高于下拉式立式拉床。

(2)通过仿真与数据处理得到了上拉式立式拉床和下拉式立式拉床的溜板与床身安装间隙在0~0.09 mm 之间时的定量关系,从这种关系中可知,存在加工精度最高的溜板与床身安装间隙。

[1]黄应勇.浅谈机械内拉床的加工技术[J].中国高新技术企业,2010(1):43 -44.

[2]黄应勇.浅谈高效机械内键槽拉床的设计[J].中国高新技术企业,2009(21):28 -29.

[3]许汉雄,李大维.上拉式内拉床的设计与结构特点[J].机床,1989(5):18 -21.

[4]崔玉平.长沙机床L5515 新产品试制成功[J].机械制造,2013,51(9):34 -34.

[5]冯明晖,袁英志,林绿高,等.新型立式内拉床护送机构的设计与研究[J].制造技术与机床,2013(2):80 -83.

[6]Shimasaku K,Uwai C.Internal broaching machine and internal broach:U.S.,Patent 7,021,874[P].2006 -4 -4.

[7]Berktold A,Grigutsch T.Vertical internal push broaching machine:U.S.,Patent 6,409,442[P].2002 -6 -25.

[8]林绿高,应申舜.拉床工作模态参数分析[J].组合机床与自动化加工技术,2012(12):99 -101.

[9]唐进元,邸拴虎.一种键槽拉床工艺参数及结构参数对键槽拉削精度影响规律研究[J].机械设计,2012,29(12):86 -90.

[10]杨树斌.拉削质量与拉刀使用寿命[J].现代制造工程,1986(7):39 -41.

[11]姜雪梅.高速拉削工艺的研究与应用[J].制造技术与机床,2003(3):42 -46.

[12]温秉权.金属材料手册[M].北京:电子工业出版社,2005.

[13]陈龙.空间可展开天线铰链中间隙接触力的确定及其对展开性能的影响分析[D].西安:西安电子科技大学,2013.

[14]谢最伟,吴新跃.基于ADAMS 的碰撞仿真分析[C].大连:第三届中国CAE 工程分析技术年会,2007.

[15]陈日耀.金属切削原理[M].北京:机械工业出版社,2002:57-59.