变截面扭曲叶片反求建模技术的研究及应用

裘俊彦 张家军

(①常州纺织服装职业技术学院机电工程系,江苏 常州 213164;②无锡透平叶片有限公司工艺研究所,江苏 无锡 214174)

本文研究的变截面扭曲叶片属于汽轮机叶片中的一种结构类型,在实际生产中具有一定的代表性,其截面型线以及截面积均沿着叶高发生变化,各截面型的连线连续发生扭转,叶片型面是基于叶型按照一定积累叠加规律而形成的空间曲面,变截面扭曲叶片能较好地减小长叶片的叶型损失,但制造工艺复杂,型面的复杂性使得变截面叶片的数控加工、测量工作以及叶片修复工作变得较为困难[1]。

本文在参考以往技术的基础上,探讨基于特征的变截面扭曲叶片的反求建模技术,以解决叶片反求过程中复杂曲面的数字化模型重构困难等技术难题,并为叶片加工中数控程序的改进或者叶片修复工作的顺利进行,提供较好的参考模型。

1 反求工程建模技术

反求工程是通过分析与测量从实物中提取设计信息,建立实物的几何模型、物理特性和材料特性等信息,并以此为前提与基础,运用现代设计理论、方法和技术对模型的再设计[2]。本文研究的变截面扭曲叶片反求建模属于实物反求的范畴,是一种基于实物样件的CAD 模型重构技术。

传统的反求技术,通常是对样件的原样拷贝,难以提取特征信息,二次创新或者系列化的设计也较为困难。Varady[3]等人认为,反求建模不仅仅是实物的原样拷贝,更重要的是应当反求出实物的原设计信息。

现代的反求工程建模技术,其过程大致包括点云获取与处理、区域分割、曲面重建、正向处理等。

2 变截面叶片的特征研究

2.1 特征定义与分类

Varady 等将构成模型的曲面定义为“特征”,按造型方法分为:简单曲面、自由曲面、规则扫掠曲面、过渡曲面等[4]。柯映林等则将反求特征分为:经数据直接提取的曲线底层特征、组合曲线特征(或者曲面特征)、B-rep 体素特征[5]。

2.2 变截面叶片的特征研究

叶片的“实体特征”,归纳为4 类:(1)基本特征:如圆孔等特征;(2)复杂轮廓特征:轮廓曲线等,如扫掠等;(3)修饰特征:包括圆角、倒角等;(4)对称特征:如复制等得到的特征。

叶片的“曲面特征”,归纳为:“规则曲面”及“自由曲面”特征等,其中“规则曲面”特征主要指规则扫掠面等,“自由曲面”特征主要指“B 样条”表示的曲面[6]。这些曲面特征对于重建精确可靠的CAD 模型、提高模型重建速率、创新设计等都具有重要的作用。

2.3 基于特征的反求建模方法

目前,在特征处理技术中,形成了3 种有代表性的反求建模方法:特征模板匹配法、基于点云数据的特征处理法和特征元提取法。

特征模板匹配法在叶片反求方面的应用,主要是建立所有公共特征的“参数化特征模板库”,把叶片模型分为叶身内弧、叶身背弧、叶根、叶根与叶身连接曲面等部分,分别建立各自的“特征模板库”,最后以特征模板的参数为初值,根据边界连续性约束的优化求解最终得到叶片的整体反求建模模型。就叶片的外形而言,首先要建立各类特征模板库,这一点并不十分经济可行,较难完成叶片的反求建模要求。

基于点云数据的特征处理法在叶片反求方面的应用,参考浙江大学的研究,即基于“点云微分几何量估算”的特征提取法与“区域分割算法”,该方法估算精度较高,但处理数据过程相对复杂。

特征元提取法在叶片反求方面的应用,特征元是测量数据中的各种“曲面基元”,通过“曲面基元”获取平面、球面等“二次曲面”以及拉伸等简单自由曲面,针对叶片的外形特点,特征元提取方法更适用于叶片中小型规模的逆向建模。

CTGG晶体可以看做是CNGG晶体中的Nb3+完全被同族Ta3+所取代.Guo S.Y.等人[59]报道了提拉法生长的CTGG晶体,在波长1.06 μm处得到激光输出.Xie G.Q.等人[60]进行了Nd∶CTGG晶体的被动锁模激光实验,其最短脉冲宽度为4.3 ps.鉴于Nd∶CNGG晶体在超短超快激光方面突出的表现,其仍有潜力可以发掘.

3 变截面叶片反求建模技术的研究

图2 所示为某型号的汽轮机叶片,构成叶片的主要部件包括叶根、叶身、转接等,为了支持特征反求,反求建模的思路是:根据叶片的构形规律做进一步的细分,再用符合设计规律的“曲面特征”来重建。

针对叶片这类复杂空间曲面的反求建模问题,采用“曲面特征”的反求技术能方便地从“点云数据”中获得各种二次曲面、拉伸等简单自由曲面的特征[7],及获取它们的特征参数。在反求技术的特征体系中,“曲面特征”是指对“曲面模型”有关键影响的一些曲面或曲线,曲面特征和截面特征是两类基本的特征类型,处理方法不同。

本项研究以三坐标测量机为基础,结合“曲面特征”和“截面特征”的处理方法,来实现叶片的模型重构。其流程为:根据叶片特征曲面,分区域测量数据→数据处理→产生叶片表面模型的主要几何特征→采用基于“曲面特征”的反求方案和基于“截面特征”的反求方案来分别处理→采用通用的CAD/CAM 系统→建立实物的表面模型。

3.1 叶根型面的反求建模

叶片上的叶根部分,通常称为“榫齿”,属于“扫掠体”,由中间部分的拉伸面和两个端面组成。拉伸面的重建建模分别由“扫掠基线”方向的重建建模和“截面线”方向的重建建模组成。叶根部分采用基于“曲面特征”的反求方案,具体流程如图3 所示。

通过图3 所示的方案,可提取出蕴涵在“点云数据”中的曲面特征(如扫掠基线等)→基于提取的参数进行曲面重建→得到反求工程曲面模型,余下的“纯自由曲面”区域可通过直接基于“点云数据”和“边界曲线”的约束重构获得[8]。

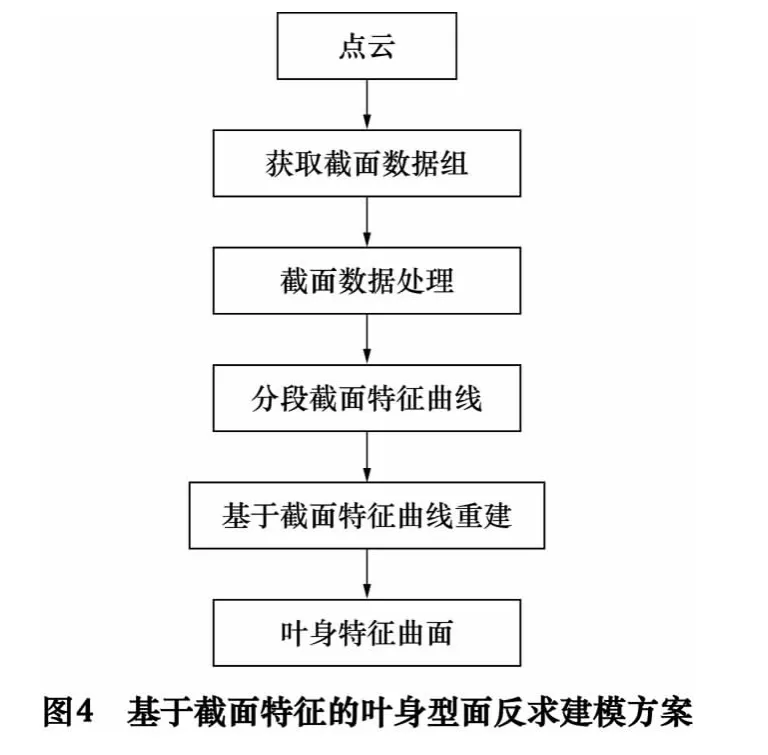

3.2 叶身型面的反求建模

叶身型面属于“蒙皮曲面”,在反求建模时,首先重建一些恰当的“截面曲线”,采用“截面曲线”的蒙皮法以获得叶身曲面,然后依据叶身曲面与叶身端部的平面进一步创建出“叶身部分”的CAD 模型。叶身部分反求方案的具体流程如图4 所示。

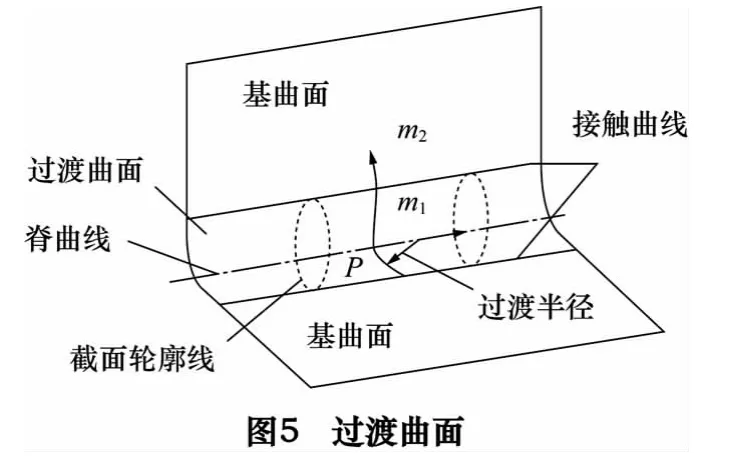

3.3 转接过渡处的反求建模

转接过渡处是两相交面的中间曲面。过渡处的型面通常是由相关外形数据决定,以保证叶片的整体光顺。图5 所示为过渡曲面的生成原理,在两个基曲面之间的部分即为“过渡曲面”。图中:m1、m2分别为最小、最大主曲率方向;P 为脊曲线上的点,该处为过渡曲面脊线方向上的截面轮廓线上点的最大曲率值。

在反求建模中,过渡特征边界或脊曲线并不一定是直线或规则曲线。文献[9]和[10]根据“过渡曲面”的曲率特性,通过对“点云数据”进行数据精简等步骤,将过渡区域的数据点提取出来,该方法由于无法针对基曲面为“非平面”的过渡特征进行提取,因此,在处理叶片转接部分很有局限性。

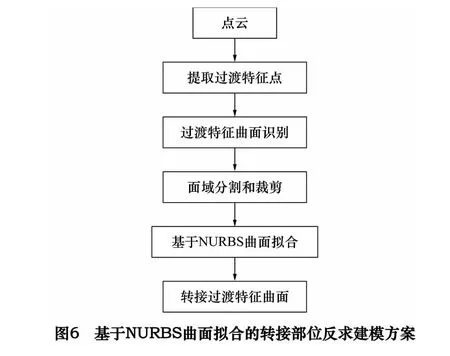

转接过渡处采用NURBS 曲面拟合方法是较为理想的方案,其流程为:提取“过渡特征”点集边界→面域边界光顺→确定出“过渡特征”区域→曲面类型识别→确定“过渡特征”类型→提供较精确的面域分割以及特征提取。

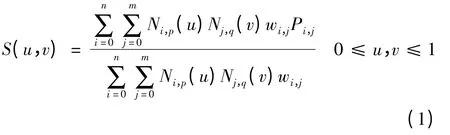

NURBS 曲面定义如下:

式中:Pi,j是两个方向上的控制网格;wi,j是权因子;Ni,p(u)、Nj,q(v)是分别定义在节点矢量U、V 上的非有理B 样条基函数。节点矢量为:

NURBS 曲面为“自由曲面”的准确表示和设计提供了统一的数学表达式[11]。通过调整“控制顶点”和“权值”,即可方便地改变曲面的形状。

为此,本项研究采用如下重建方法:首先根据与转接部位连接的已重构的“叶身曲面”和“叶根曲面”的位置,获取过渡特征点,然后通过曲面间的边界截线,按转接表面轮廓和曲率裁剪即为所求转接曲面,该轮廓表面可采用分段NURBS 曲面拟合进行逼近。转接部位的反求方案如图6 所示。

4 变截面叶片反求建模技术的应用

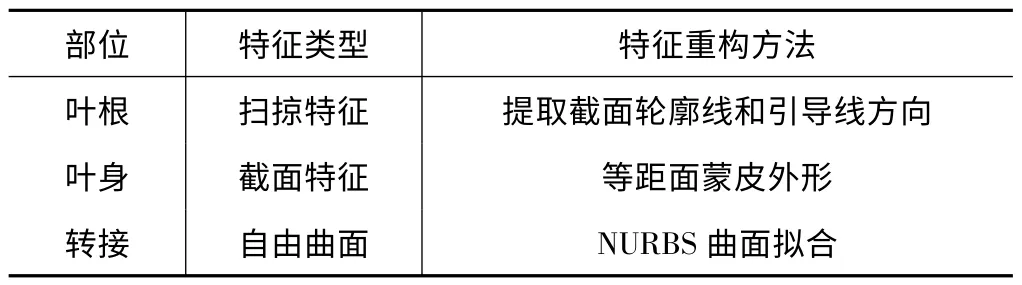

本项研究选取了某大型汽轮机叶片产品,基于实物原型进行经过数据获取、建模方案制定、数据预处理、特征参数抽取、提取的特征设计参数,按照正向设计的方法完成了该产品的数字化模型重构,获取了基于特征的变截面叶片反求模型。其特征分解与重构方法如表1 所示。

表1 变截面叶片特征的分解与重构

叶根采用扫掠面处理,如图7a~c 是叶根的重建过程,从点云数据中通过离散曲率分析,提取叶根榫齿特征曲线和扫掠路径,生成扫掠曲面。如图7d~f 是叶身的重建过程,采用一组截面线蒙皮生成“蒙皮曲面”[12]。7g~i 是转接的重建过程,本项研究使用纵向取点提取转接部位的过渡曲面特征,再分段拟合NURBS 曲面生成转接曲面。

整个反求过程采用多种曲面造型方法逐段构建,最终完成叶片的数字化模型重构(图7j)。实践证明,上述方法创建的曲面既保证了叶片曲面的特征,又使得变截面扭曲曲面具有很高的光顺度。

本实例中综合运用了基于截面特征与基于曲面特征的两种基于特征反求工程建模方案,和基于NURBS曲面拟合转接部位的处理,一起组成了完整的变截面叶片CAD 模型反求建模体系。

5 结语

本文基于先进的特征反求思想,探讨了基于实物样件的变截面扭曲叶片反求建模技术,给出了符合叶片外形和特点的特征定义方法,提出采用基于“曲面特征”的反求方案和基于“截面特征”反求方案相结合的处理方法,可快速实现具有完整特征表达的变截面叶片反求建模体系。

目前,该项研究成果已成功应用于某批次大型汽轮机叶片的反求建模,不仅得到了实物的精确数字模型和复制品,同时可以进一步修改并生成新的数学模型和产品工程图,为正向设计和数控编程提供了有利信息。本项研究除了提高了建模质量和建模效率,还大大缩短了叶片的研制周期和生产周期。

[1]齐从谦,陈亚洲,甘屹,等.反求工程复杂曲面数字化重构关键技术的研究[J].机械工程学报,2003,39(4):132 -135.

[2]柯映林.反求工程CAD 建模理论、方法和系统[M].北京:机械工业出版社,2005.

[3]Varady T,Martin R R,Coxt J.Reverse engineering of geometric models:an introduction[J].Computer Aided Design,1997,29(4):255-268.

[4]Thompson W B,Owen J C,Germain H J,et al.Feature based reverse engineering of mechanical parts[J].IEEE Transactions on Robotics and Automation,1999,15(1):57 -66.

[5]柯映林,刘云峰,范树迁,等.基于特征的反求工程建模系统RE -SOFT[J].计算辅助设计与图形学学报,2004,16(6):799 -811.

[6]谭昌柏,周来水,张丽艳,等.飞机外形和结构件反求建模技术研究[J].航空学报,2008,29(6):1722 -1730.

[7]Myrnudes S.Reverse engineering[J].Tooling and Production,2004,70(4):7 -24.

[8]Bidanda Bopaya,Hosni Yasser A.Reverse engineering and its relevance toindustrial engineering:a critical review[J].Computers & Industrial Engineering,1994,26 (2):343 -348.

[9]Vieira M,Shimada K.Surface mesh segmentation and smooth surface extraction through region[J].Computeraided Geometric Design,2005,22:771 -792.

[10]Mohaghegh K,Sadeghi M H,Abdullah A.Reverse engineering of turbine blades based on design intent [J].International Journal of Advanced Manufacturing Technology,2007,32 (5):1009 -1020.

[11]王春升,程仲文,胡彦君.反求工程技术在复杂曲面重构系统中的应用[J].制造技术与机床,2010 (9):66 -68.

[12]朱心雄.自由曲线曲面造型技术[M].北京:科学出版社,2000.