重型机床蜗杆蜗条传动部件侧隙不良的影响与修复

朱学辉

(哈尔滨电机厂有限责任公司,哈尔滨150040)

0 引言

卧式镗床、龙门铣床、落地镗床等各种重型机床常见于各大装备制造企业中,设备的滑座传动部分大多采用蜗杆与蜗条副传动机构。蜗杆蜗条的传动形式大体分为两类形式:1)蜗杆仅作旋转运动,蜗条作往复直线运动。2)蜗杆除了作旋转运动外,还跟随滑座作往复直线运动,蜗条则固定不动。该类设备由于长期使用经常会出现滑座低速运行时的爬行故障,即滑座低速运行时运行状态不连续,时断时续的现象我们称为爬行。

爬行检测方法:将百分表吸附于机床导轨,表头指定于滑座上,此时滑枕进行低速运行,这时滑座的运行情况将全部反映在百分表上,从百分表上可以看出一走一停的爬行现象。

根据多年设备大修经验,特对该故障作以具体分析并加以总结。通过该文章与广大装备维修人员共同学习探讨。

1 爬行故障造成的影响

机床滑座在进行低速运动时如发生爬行故障,会导致加工工件的表面出现不规则的纹路,表面粗糙度高,情况严重时还会发生刀片碎裂,既影响了产品质量又造成一定的安全隐患,同时运行中由于爬行所产生的冲击接触极大地降低了传动部件的使用寿命。

2 爬行故障产生的主要因素分析

爬行故障的发生除了电气因素、导轨副间的摩擦不良和传动部件刚度不足等原因外,蜗杆蜗条副的配合侧隙过大是造成低速爬行的主要原因。以下就蜗杆蜗条副侧隙对机床运行爬行的影响作以分析。

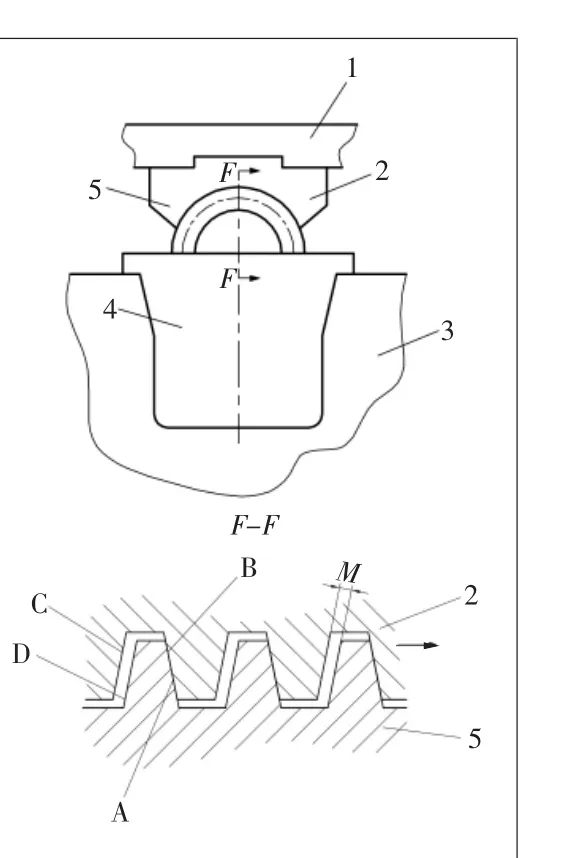

重型机床滑座由于长期使用或润滑不良常常导致蜗杆蜗条副磨损严重,产生较大侧隙。当滑座开始传动时,由静止状态转变为运动状态,如图1所示蜗杆齿面A与蜗条齿面B接触,当蜗杆继续转动时,将使蜗条推动整个运动部件克服摩擦阻力向箭头所示方向进行移动,然而当由静摩擦转为动摩擦的瞬间,使运动部件产生了一个惯性,由于这个惯性的产生促使滑座前进的速度高于蜗杆的推进速度,引起蜗条C面与蜗杆D面的接触或撞击,因而必须经过一个周期才能使蜗杆A面再度与B面接触。在这期间内,运动部件失去蜗杆的推动力,由于导轨面摩擦阻力的存在,蜗条处于短期的静止状态,当传动部件再度接触时,滑座继续运动,以上过程会存在滑座的整个运行过程中,如此循环。所以蜗杆蜗条副的啮合侧隙越大,造成滑座的爬行状况越严重。

3 针对该类故障的排除方法

图1 蜗杆传动示意图

方法一:采用双蜗杆消隙结构,该结构为主副蜗杆结构,其中主蜗杆用于传递动力,副蜗杆用于消除蜗杆蜗条副的啮合侧隙,此种方法与普通卧式车床中滑板的双螺母调隙结构原理及数控设备中常见的可调隙滚珠丝杠丝母副原理相类似。该方法的缺点为改造成本较高,优点是可杜绝该类问题的再度发生。

方法二:修复与补偿蜗杆蜗条磨损所造成的侧隙间隙(图中M尺寸)过大的问题。根据蜗杆蜗条副的实际磨损情况,新配蜗杆的齿厚以对侧隙过大的补偿,使蜗杆蜗条副得以修复并保证正确的侧隙,即可有效防止工作台低速状态下爬行故障的发生。具体实施方案如下:

为了保证蜗杆蜗条副的啮合质量,需要更换蜗杆时,可以先将备件蜗杆车成半成品入库,待蜗条齿间尺寸确定后再进行精车螺纹。同时,为了防止在利用蜗杆进行研刮蜗条面时将新的蜗杆齿面拉毛,可以将旧蜗杆再精车一刀利用,但必须和配置新蜗杆在同一车床上车削螺纹。精车旧蜗杆时必须保证两个蜗杆的齿形半角一致,达到Ⅲ级精度,在精车旧蜗杆时齿厚尺寸没有要求,但螺纹表面粗糙度需达到Ra0.6,齿形正确,一般可采用样板透光法检查即可。

蜗条的配刮工艺如下:合研蜗条时先将精车后的旧蜗杆装上做研具进行配刮,刮到蜗条齿面接触率50%以上,再换上新蜗杆进行配刮。蜗条齿面接触率在齿高上达到70%,在齿长方向达到60%即为合格。刮研蜗条面应在床身与工作台精度合格的前提下进行。新蜗杆与经过刮研后的蜗条面之间的啮合侧隙应为0.10~0.15 mm。该方法的缺点为:不能杜绝蜗杆蜗条副的再次磨损,使用一定周期后可能再次发生该故障,优点为维修工期短,成本低,修后使用过程中需注意保持该部位良好的润滑,仍能达到满意的效果。