航空发动机轴承滚道剥落故障研究

徐健

(海军驻沈阳地区发动机专业军事代表室,沈阳110043)

0 引言

航空发动机的设计制造涉及气动、热工、结构与强度、控制、测试、计算机、制造技术和材料等多种学科,有10多个部件和系统及数以万计的零件,其温度、压力、应力、转速、振动、间隙和腐蚀等工作条件复杂、苛刻,而且对性能、重量、适用性、可靠性、耐久性和环境特性等又有极高的要求。因此,有关航空发动机的故障分析工作十分复杂,技术难度极大。

航空轴承滚道剥落故障是航空轴承常见故障之一,性质一般多为滚动接触疲劳。一般可通过滑油系统金属元素定期检查及时发现航空轴承早期故障,航空发动机报警系统中金属屑末报警对于发现航空轴承滚道剥落故障效果较好。1 故障轴承形貌

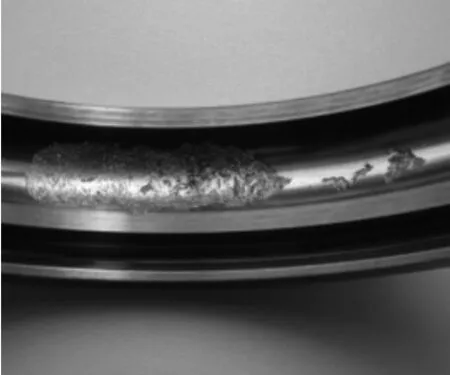

航空轴承滚道剥落故障有的发生在外套(见图1),有的发生在内套(见图2),从裂纹的起源位置,一般可分为两种基本类型,即起源于表面或起源于亚表面。由于接触应力作用而导致的接触疲劳,其损伤形式均为不同深度的浅层剥落,因此严格来讲,起源于表面或亚表面只不过是相对而言,实质上均可称为表层接触疲劳。

图1 外套剥落故障件

图2 内套剥落故障件

2 故障轴承检测与分析方法

2.1 故障轴承检测分析

轴承的尺寸超差,套圈滚道表面存在烧伤和裂纹等缺陷,均可能导致轴承发生早期疲劳剥落故障。因此,需要对故障轴承有关尺寸精度进行测量。

2.1.1 尺寸精度检测

通过检查内外套圈、保持架和滚动体的相关参数,来分析轴承尺寸精度与航空轴承滚道剥落故障的相关性。

常见检测项目有轴承套圈的内外径、圆度、宽度和锥度,保持架的内外径、兜孔尺寸,滚动体的标准值、圆度、尺寸相互差。

2.1.2 表面缺陷检测

轴承套圈滚道表面缺陷检测一般采用无损检测方法。常用的无损检测方法有:

图3 滚道检测结果

1)滚道磁弹仪检测。采用磁弹仪对故障轴承外圈滚道圆周方向3个位置及2个半内圈滚道进行检测,当磁弹值稳定无波动现象(如图3所示),则可判定轴承套圈滚道表面不存在烧伤和裂纹缺陷。

2)滚道应力测试。对故障轴承内、外套圈滚道和滚动体非剥落表面进行应力测试,如果所有表面均为压应力状态,同一套圈的应力分布较均匀,则认为轴承套圈滚道表面不存在烧伤和裂纹缺陷。

3)磁粉探伤检测。采用磁粉探伤机对3件内外套圈采用连续法检测,如果在剥落区外未显示裂纹缺陷,则认为轴承套圈滚道表面不存在烧伤和裂纹缺陷。

2.2 冶金分析

冶金分析一般包含硬度检测分析、金相组织检查分析、扫描电镜微观检查和化学成分分析等。

2.2.1 硬度检测分析

硬度反映材料阻止压入的能力,同时,硬度也反映了材料阻止磨损的能力。可用静态或动态的方法测量硬度。

2.2.2 金相组织检查

金相组织检查反映材料的组织与碳化物均匀性是否符合标准要求,反映原材料性能是否满足要求。一般应选取套圈滚道指定部位和滚动体工作表面进行检查。

2.2.3 扫描电镜微观检查

利用扫描电镜对距疲劳源区不同距离的部位拍摄照片,从而可以检查剥落部位是否具有疲劳特征,是否有夹杂等原材料缺陷,是否存在碳化物聚集及碳化物脱落现象。如果发现夹杂、碳化物聚集,则可以断定为原材料问题。如果发现疲劳特征,还需进一步分析疲劳产生的原因。

1)外套剥落区:一般可见明显疲劳特征,剥落区开始部位可见尺寸较小的白色块状物聚集,通常为材料一次碳化物,其它部位滚道表面也有碳化物聚集现象,有沿碳化物边缘开裂及碳化物碎裂现象,滚道剥落性质为滚动接触疲劳。另外,还可能发现疲劳剥落处次表面存在尺寸较大的白色物质,关于尺寸较大的白色物质国内外都有资料对此进行描述,对其进行能谱分析发现成分与基体相同,并非真实的一次碳化物,在对其边缘进行维氏硬度测试时出现裂纹缺陷,该裂纹疑似在锻造过程中产生的锻造缺陷。

2)内套滚道表面:局部区域通常也出现碳化物聚集及个别碳化物脱落现象。

3)钢球剥落区:一般可见接触疲劳特征。

2.2.4 化学成分检查

化学成分检查的目的是分析材料是否符合标准,排除混料可能。

2.2.5 冶金分析

1)外套及钢球表面剥落起始区有无冶金缺陷,剥落起始区是否存在碳化物偏聚现象;

2)察看疲劳剥落处次表面是否存在一次碳化物,再对其边缘进行维氏硬度测试;

3)内套、外套及钢球的化学成分、金相组织和硬度均是否符合相关标准要求。

2.3 锻件检测分析

锻件检测分析技术一般用于检测轴承套圈内部缺陷,通常采用无损检测技术。目前,国际上广泛采用水浸超声检测方法,重点检查轴承套圈滚道是否存在微观缺陷。如果轴承套圈滚道存在微观锻造缺陷,最大的可能性是锻造冲孔和辗扩工艺安排不合理,过程控制可能出现偏差造成的。

3 故障机理分析

原材料在冶炼及轴承零件的锻造、冲压、热处理、冷加工等过程中,残留在表面的非金属夹杂物、粗大碳化物、微孔、皱纹、压坑、表面变质层等,在轴承运转过程中,由于受接触应力的作用,引起它们脱落母体或由于塑性变形而引起微孔的聚集扩大后形成的剥落。

航空轴承滚道剥落是发生在滚道表面的典型的滚动接触疲劳失效。滚动接触疲劳所引起的失效,是指轴承在运转期间由于交变应力导致在接触面上或接触面的亚表面处形成疲劳裂纹而造成失效。航空轴承滚道剥落故障形成机理通常是:锻造微观缺陷→交变应力→冷作硬化和塑性变形(白色物质)→裂纹萌生→裂纹扩展→疲劳剥落。另外,因为剥落层已经无法复原,不排除碳化物偏聚或粗大碳化物引起剥落的可能性。

关于疲劳剥落处次表面存在尺寸较大的白色物质,国内外都有资料对此进行描述,认为在一定交变载荷下最大应力区中的最薄弱处(如空隙,非金属夹杂物、碳化物等),会出现白色“蝴蝶状微裂纹”,其中内部空隙更容易形成此类现象,其次是破损或裂纹、夹杂。其产生的机理通常认为是由于缺陷两侧相互挤压扩展,继而形成冷作硬化和塑性变形,并产生相变引起的。

4 结论

由于各种不同原因可能使轴承的接触面或近接触面处产生疲劳裂纹。比如轴承原材料不合格、轴承表面质量差、润滑不良、锻造缺陷等。通过以上分析认为,航空轴承剥落故障的原因可能是:一方面,锻造工艺存在不合理问题,过程控制可能出现偏差,在外圈滚道表面下产生微观锻造缺陷,进而在工作中产生剥落;另一方面,不排除碳化物偏聚或粗大碳化物引起剥落的可能性。

[参考文献]

[1]杨炜明.设备故障诊断技术在轴承故障检测中的应用研究[J].长沙航空职业技术学院学报,2006(1):60-62.

[2]俞培松.滚动轴承振动故障诊断技术的研究及其实际应用[D].上海:同济大学,2007.

[3]齐鹏翔.滚动轴承振动分析及故障诊断系统的研究[D].北京:北京交通大学,2013.

[4]王爱林.滚子轴承摩擦学设计[D].杭州:浙江大学,2013.

[5]李兴林,李俊卿,张仰平,等.滚动轴承快速寿命试验现状及发展[J].轴承,2006(12):44-47.

[6]朱泉.滚动轴承故障诊断的实用技巧[C]//第十届全国设备监测与诊断技术学术会议论文集,2000.

[7]张九军.常见滚动轴承故障的简易诊断[C]//2008年全国炼铁生产技术会议暨炼铁年会文集:上册,2008.