吕家坨矿高位钻孔关键参数优化

张九零,侯金鑫,张玉军

(1.河北联合大学矿业工程学院,河北唐山063009;2.矿山热动力灾害与防治教育部重点实验室,辽宁阜新123000; 3.天地科技股份有限公司开采设计事业部,北京100013)

研究工作面矿山压力变化规律表明,工作面回采时,在工作面所在煤层及其上下邻近层将形成一个动态压力场,在该场作用下,岩层发生移动,稳定后将在竖直方向形成垮落带、裂缝带和弯曲下沉带[1]。高位钻孔是向煤层顶板方向开凿,使钻孔到达裂缝带,从而将游离于裂缝带的瓦斯抽放出来,所以又可称为顶板裂缝带钻孔抽放。本文以吕家坨矿6373工作面为研究对象,根据邻近岩层的基本性质,选用适当的经验公式计算,应用软件UDEC对上覆岩层垮落情况进行数值模拟,优化高位钻孔的关键参数,进行工业试验检验参数优化后的抽放效果,达到防治瓦斯灾害的目的。

1 工作面概况

6373回采工作面开采吕家坨矿-950m水平7-2煤层,煤层倾角平均15°。上与7-1煤层平均间距为7.07m;下与8煤层间距在2.42~6.78m之间,平均为4.6m。伪顶厚约0.2m,岩石为黑褐色泥岩,极易冒落。直接顶厚约3.23m,岩石为浅灰-灰黑色粉砂岩,水平层理,细腻均匀,局部为细砂岩或泥岩,其中含植物根化石。基本顶则为深灰-灰黑色中细砂岩,缓水平层理,质地细密,或夹少量粉砂岩薄层。直接底上部含植物根化石,中下部夹少量细砂岩薄层,底部岩为泥岩,厚约1.14m。其煤尘具有爆炸危险性,属II类自燃煤层。选择支架支护顶板,采煤法选用走向长壁后退式,应用全部垮落法对采空区进行处理。瓦斯主要来自采空区,落煤亦有部分瓦斯释放,其中采空区瓦斯量约占总量的60%~70%。

2 高位钻孔关键参数及计算方法

在顶板裂缝带中,顶板岩性、采高、工作面的活动范围、工作面布置情况、邻近层与开采层的间距、煤层开采特性、采用的通风方式等因素都会对瓦斯运移情况造成影响。随着工作面向前推进,岩石应力不断发生变化,采空区上覆岩层自然垮落,稳定后,在竖直方向形成特征不同的“竖三带”。瓦斯从煤层中释放出来,并在岩石垮落的缝隙中积聚。因此若要取得良好的抽放效果须合理布置高位钻孔的位置,关键就在于钻孔是否处于瓦斯流动的通道 (裂缝带)中[2],所以应对裂缝带的高度进行论证。

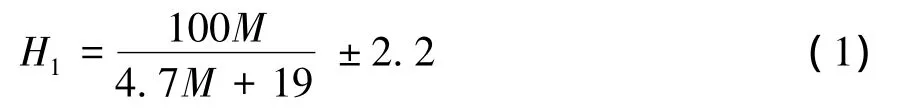

根据工作面顶板岩性、采高等多种因素,采取以下2个经验公式[3]进行计算 (该矿采用倾斜分层开采,式中M为累计采厚)。

垮落带最大高度H1:

裂缝带最大高度H2:

6373工作面累计采厚为4.2m,代入上述公式计算得该工作面垮落带高度为 (10.8±2.2)m,裂缝带高度为 (40.7±5.6)m。

3 关键参数的数值模拟

3.1 数值计算模型和参数的选取

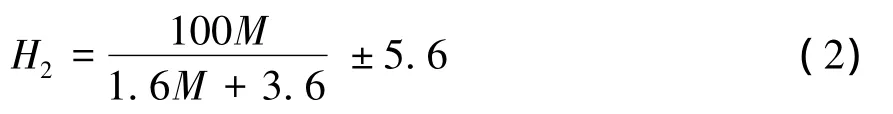

根据6373工作面开采的实际情况,采用离散元数值模拟软件UDEC建立开采数值计算模型,研究该工作面开采后围岩的受力和变形规律,并据此确定开采后覆岩的“竖三带”分布情况。

依据6373工作面的具体条件,沿工作面主倾向剖面为原型建立了一倾向断面二维离散元计算模型。同时,为直观、系统地反映工作面开采后围岩受力与变形情况,数值模型对工作面的地质采矿条件进行了适当简化,简化后的模型如图1所示。通过对6373工作面开采后围岩受力、变形、移动情况的研究,确定6373工作面开采后垮落带、裂缝带的高度。

图1 数值计算模型

力学参数的选取是在综合多方面因素的基础上确定的,主要是根据室内外岩石力学试验、实际监测数据的分析和相关文献提供的岩体力学计算取值的基础上确定的。本次模拟计算的力学参数参照了吕家坨矿2008年进行的岩石物理力学试验报告。

3.2 数值模拟结果分析

图2为6373工作面煤层开采后上覆岩层的垮落情况。判断岩层是垮落带还是裂缝带的依据是岩层断裂后是否完全脱离岩层母体,独立存在。若独立存在则为垮落带,反之,则为裂缝带。

图2 6373工作面开采后覆岩垮落情况

由模拟结果可知,6373工作面开采后,煤层顶板向上9.2m高,已发展为垮落带,在6煤层底部,即顶板上方约30.8m处,已发展为裂缝带。弯曲下沉带即为地表至裂缝带顶部[5]。比较软件模拟结果与利用经验公式计算得到的结果,不难看出垮落带高度模拟结果介于经验公式的计算范围内,这说明经验公式在某种程度上可作为参考。

3.3 优化设计

利用模拟结果指导设计6373工作面高位钻孔相关参数,如图3。

图3 高位钻孔示意

根据模拟结果,设计可抽采高度,即距煤层顶板法距为14~31m,有效抽放段为钻孔位于此区间内的孔段。钻孔的回风巷水平投影长为110m,1号钻孔终孔点距回风巷水平距离为15m,2号钻孔终孔点距回风巷水平距离为25m。在超前回采工作面110m处施工第1个高位钻场,此后每间隔60m施工1个。为保持平稳抽放量,抽放孔需接替良好。综合考虑后确定,钻孔投影长度为111.64m,钻孔直径为75mm,每个钻场施工2个高位钻孔,1号孔与巷道下偏7°,仰角15°,长度120m;2号孔与巷道下偏12°,仰角15°,长度119m。两孔口间距不小于0.4m,以保证管路正常安装。

4 优化效果分析

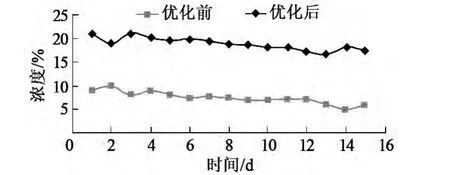

优化高位钻孔参数后,利用束管收集了2012年3月2日至3月16日采空区瓦斯浓度,并利用钻孔瓦斯监测仪测定了高位钻孔瓦斯浓度的数据,进行对比分析。图4、图5为优化前后钻孔瓦斯浓度对比图。从图中可看出参数优化后高位钻孔抽放瓦斯浓度整体提高,最高浓度达24%,而未优化的钻孔瓦斯浓度最高为11%,平均提高了2.3倍。

图4 钻孔瓦斯浓度对比

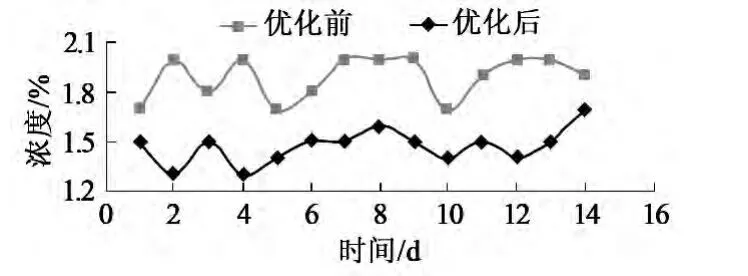

图5 采空区瓦斯浓度对比

观察优化前后采空区瓦斯浓度,可明显看出采取高位钻孔参数优化后,采空区瓦斯浓度低于优化前。优化前采空区瓦斯浓度最低为1.7%,优化后瓦斯浓度最低为1.3%,大大降低了采空区瓦斯浓度,减少了生产过程中上隅角瓦斯超限的可能性。

通过数据对比可以得出,6373工作面高位钻孔瓦斯抽放参数优化科学有效,能较好地提高钻孔瓦斯浓度,降低采空区瓦斯浓度。目前吕家坨矿设计高位钻孔一般采用终孔高度按5~12倍采高计算,即21~50m,这样设计的钻孔随着开采的进行,部分孔在合理范围内,这也解释了实际应用过程中钻孔抽放效果时好时坏的状况。

5 结论

通过经验公式与数值模拟相结合的方式,综合工作面具体情况,优化工作面开采后的“竖三带”高度,并进行抽放效果检验,结果表明:吕家坨矿6373回采工作面经开采、顶板自然垮落,稳定后,垮落带高度约为9.2m,裂缝带高度约为30.8m;抽采效果平均提高了2.3倍。高位钻孔瓦斯抽放参数优化准确可靠,能有效提高钻孔瓦斯浓度,减少了采空区瓦斯浓度。

[1]李海涛.高位钻孔抽放采空区瓦斯在长平煤矿的应用研究[J].煤炭安全,2010,36(1):101-103.

[2]赵耀江,郭海东,袁胜军.综采面顶板走向大直径长钻孔瓦斯抽采技术参数的研究 [J].太原理工大学学报,2009 (1):74-75.

[3]沈光寒,李白英,吴 戈.矿井特殊开采的理论与实践[M].北京:煤炭工业出版社,1992.

[4]王福厚.高位钻孔抽放瓦斯冒落带及裂隙带高度确定方法[J].煤炭技术,2008,27(8):75-76.

[5]鲁海峰,姚多喜,许明能.祁东煤矿3224工作面开采两带高度发育特征的数值模拟[J].煤矿安全,2007,38(8).