深部软岩硐室反拱形底板锚杆和浇灌底鼓控制技术的探索与应用

邹永德,言仁玉

(1.徐州矿务集团生产技术部,江苏徐州221006;2.徐州矿务集团庞庄煤矿,江苏徐州221141)

1 工程概况

张集煤矿北翼-1260m轨道上山位于山西组9煤底板,地层为单斜构造,平均倾角13°。-1260m轨道下车场穿层掘进分别揭露了10煤、9煤、粉砂岩和太原组1~5层石灰岩,岩性较复杂,揭露岩层以粉砂岩为主,总厚近70m。粉砂岩呈灰、灰墨色,以薄层状为主,水平层理、节理发育,含较多泥质、遇水易膨胀,硬度系数f=3。掘进期间揭露2条断层F1和F1支,落差分别为15m和70m,断层处岩石较破碎,对掘进影响较大。该区域地表标高+36.2m,地层温度为52℃。

-1260m轨道上山下车场设计工程量449m,半圆拱断面,巷道规格宽×高 (净)=4500mm× 3850mm,锚网、索、喷联合支护方式,采用φ22mm、长2400mm左旋无纵筋螺纹钢等强锚杆,锚杆间排距700mm×700mm,锚杆扭矩300N·m,锚杆拉拔力100kN;护表材料采用8号菱形金属网和 φ12mm钢筋梯形梁;采用 φ18.9mm、长6200mm锚索,间排距1400mm×2100mm,每排5根,锚索预紧力140kN;两帮各施工1根30°的底角锚杆;喷浆厚度100mm,材料配比为水泥∶砂∶石子=1∶2∶2。

-1260m下车场掘进后,矿压显现较明显,主要表现为巷道底鼓严重、持续,底鼓量占巷道总收缩量的75%以上,巷道拱顶和两肩窝出现不间断的浆体开裂现象。巷道开挖1个月后,下车场平均底鼓量670mm,最大底鼓达890mm,严重影响车辆的安全运行,掘进期间多次停头,进行卧底修护和整道工作。-1260m轨道上山承担着整个-1260m水平的排矸、运料任务,为满足车辆安全运行的要求,投入运行后,每4~6个月就须进行一次卧底、钉道等工作,严重影响着矿井的安全和生产。

2 巷道底鼓原因分析

巷道开挖后,围岩的应力平衡状态由原始的三向应力平衡状态转化为二向应力不平衡状态,应力重新分布,一般深部巷道顶板岩层主要受水平应力的作用,岩层容易失稳而被破坏。巷道的位置、支护方式、支护强度和二次补强支护时间等影响着巷道的支护效果,分析-1260m轨道上山下车场底鼓严重的主要原因有:

(1)地应力大,地温高 -1260m轨道下车场埋深达1296m,高温和高应力等影响使深部岩体表现出塑性和流变等软岩特性,巷道周边的集中应力超过了围岩的自身强度,扩大了塑性区范围,降低了围岩的强度和自承载能力。

(2)粉砂岩为软岩,自身强度低 -1260m轨道下车场近260m巷道掘进在层理、节理发育的厚粉砂岩中,粉砂岩亲水性强,遇水易软化膨胀;粉砂岩自身强度低、承载能力差,属不稳定的松软岩层,具有明显的非线性大变形特征,在高应力作用下,极易被挤压而流变底鼓。

(3)断层构造影响 断层加剧了巷道围岩的松散破碎程度,减弱了锚杆、锚索支护层强度,降低了支护体对巷道围岩变形的控制能力,使巷道底鼓变形。

(4)缺乏有效的底鼓控制措施 单一的底角锚杆在深部和高应力巷道底鼓控制作用较微弱,-1260m轨道下车场底板没有采取支护措施,处于开放状态,较大的压力造成巷道底板围岩出现应力集中,产生塑性变形而底鼓。

(5)水的影响 -1260m轨道下车场按-3‰坡度掘进过程中,受下山底板水及作业水影响。水进入巷道底板岩层后,减小了底板岩石的层理、节理间的摩擦力,形成滑移面,降低了围岩的强度,同时,粉砂岩含较多泥质、遇水易膨胀,水浸泡后,会软化、膨胀而引起巷道底鼓。

3 反拱形底板锚杆和浇灌混凝土底鼓控制技术

深部软岩泵房、变电所等硐室对支护、断面等有较高的要求,巷道底鼓将直接影响设备的正常安装和后期的安全运行,底鼓控制是深部软岩硐室支护设计的一个重点,应综合考虑巷道的埋深、围岩性质、地应力、断面大小和形状、水、支护方式强度以及施工、机具、成本等因素,合理选择底鼓控制技术。

3.1 反拱形底板

巷道断面形状是影响矿山压力显现的因素之一,不同的断面形状受力状况不同,巷道的变形量也不同,一般半圆拱、椭圆形和圆形巷道受力状态较好,半圆拱巷道适用于顶压较大的巷道,椭圆形和圆形巷道适用于深部顶、侧压较大的巷道。

钻爆法掘进一般对巷道的底板破坏较严重,风、手镐卧底法施工反拱形底板,可以清理破碎、松动、离层等软弱岩层,提高了巷道底板岩层的整体性,反拱形断面在改善巷道受力状况的同时,为底板锚杆的施工和支护创造了条件。

3.2 底板锚杆

高预应力底板锚杆施工在反拱形断面后,锚杆的预紧力使底板各岩层层面间的摩擦力增大,将松软破碎岩层拉紧成一个较坚硬的底板岩层梁,阻止岩石沿层面滑动,同时,底板锚杆杆体具有一定的刚度,增强了底板岩层梁的整体抗剪能力。

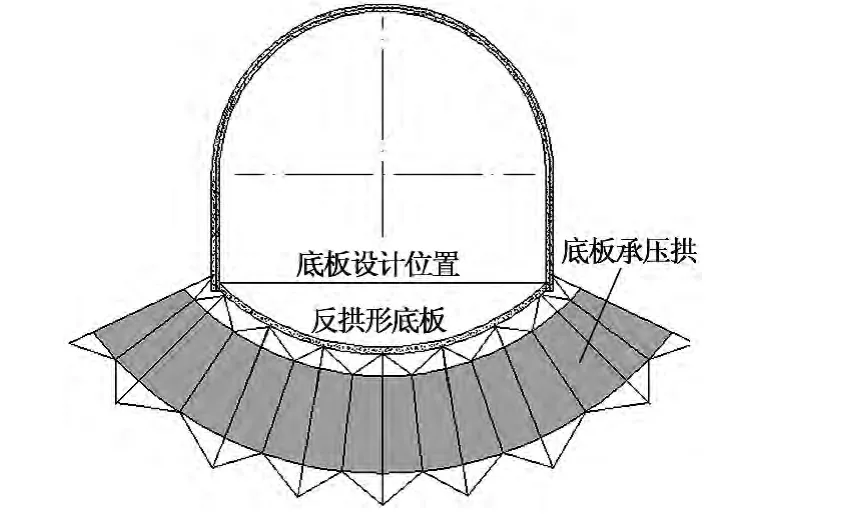

较密的高预应力底板锚杆安装后,各个锚杆形成的压应力圆椎体交叉重叠,锚杆的有效压应力区连成一片,在底板形成类似于拱形顶板锚杆承压拱的底板承压拱,底板承压拱示意见图1。

图1 底板承压拱示意

在底板承压拱中锚杆预应力产生环向应力,明显地改善了承压拱的应力状态,承压拱内岩石受力均匀,处于三向应力状态,具有较高的承载能力。底板锚杆消除了巷道底角和底板区域的应力集中,改善了底板围岩性质,提高了底板围岩强度和完整性,并较好地抵抗来自两侧的挤压应力和滑移趋势,有效控制巷道的底鼓。

3.3 底板浇灌混凝土

底板浇灌混凝土与巷道底板围岩间紧密贴实,并封闭了围岩,消除了水和风化对围岩的影响,避免了围岩因充填物流失、膨胀、风化等而降低强度和稳定性。底板浇灌填平了底板围岩表面,消除了因巷道围岩表面不平而引起的应力集中现象,较好地避免了因应力集中而破坏底板围岩。

浇灌混凝土具有较高的黏聚力和强度,对围岩提供较大的径向作用力,反拱形底板具有较好的受力状态,浇灌、底板锚杆与巷道围岩共同作用,形成一个高支护强度和高承载能力的支护体,保证了巷道的稳定性。

4 工程应用

-1260m泵房、变电所巷道工程量为110m,与-1260m轨道上山下车场位于同一层位,共76m巷道掘进在粉砂岩中。-1260m泵房、变电所巷道规格:宽×高 (净)=4700mm×4550mm,拱高2300mm。从-1260m轨道上山下车场支护效果看,主要问题是巷道底鼓严重,因此,-1260m泵房、变电所的支护设计,应重点考虑底板支护,采取有效措施来控制巷道底鼓。

4.1 支护设计与施工步骤

综合考虑围岩强度、施工机具、进度等因素,泵房、变电所主体工程掘进后,再后退式卧底施工,采用反拱形底板锚杆和浇灌混凝土技术来控制巷道底鼓,-1260m泵房、变电所底板支护见图2。

(1)卧底、铺底 使用风、手镐清尽巷道底板浮矸和破碎松动岩层,避免爆破再次破坏底板。反拱形底板的半径为2800mm,巷中卧深1200mm;卧至设计断面后初喷、铺底成反拱形。初喷、铺底厚度不少于100mm,材料配比为水泥∶砂∶石子= 1∶2∶2。反拱形巷中净高1100mm,超挖部分铺底至设计位置。

图2 -1260m泵房、变电所底板支护

(2)底板锚杆施工 底板锚杆采用φ20mm× 2000mm螺纹钢锚杆,选用CK2370树脂锚固剂,锚杆间排距800mm×800mm;采用φ6.5mm钢筋网,网孔尺寸为80mm×80mm,钢筋网采用压茬方式连接,压茬宽度100~200mm,并用14号铁丝每隔200mm联结牢固;底板锚杆间采用φ16mm钢筋梯形梁“井”字形连接,根据锚杆设计角度分别使用30°,45°,22°和10°的异形托盘,异形托盘规格为:140mm×140mm×12mm;锚杆初锚扭矩120~150N·m,4h后锚杆螺母二次紧固扭矩300 N·m,抗拔力80kN;底板锚杆施工滞后卧底和超前浇灌距离均为5m。

(3)底板浇灌 底板浇灌混凝土强度要求为C20,采用32.5普通硅酸盐水泥,石子粒径5~40mm,材料配比为水泥∶砂∶石子=1∶2.21∶4.1,水灰比0.6。浇灌前将底板冲洗干净,浇灌时使用震动棒捣实,保证底板支护的整体性。

4.2 应用效果

根据现场设点定期观测,-1260m泵房、变电所采用反拱形底板锚杆和浇灌技术对巷道底板进行有效支护后,效果明显。

(1)巷道掘后,较好地控制了底鼓现象。200d的观测期内,巷道平均底鼓不到20mm,巷道底板平整,保证了-1260m泵房、变电所的安装和安全运行。

(2)减少了卧底修护重复工程量和二次支护成本,避免了底鼓造成的安全隐患,较大程度地减轻了工人劳动强度,提供了良好的作业和运行环境。

(3)反拱形底板锚杆和浇灌技术相对简单,卧底、铺底、底板锚杆和浇灌各工序间平行作业,有利于过程质量控制,较大程度地提高了工效。

5 结论

反拱形的支护体具有较好的受力结构,底板浇灌封闭了围岩,使巷道底板围岩保持了原有的强度,钢筋网和钢筋梯形梁等高强护表材料的使用,保证了底板支护的整体性。

反拱形的锚杆支护体在巷道底板形成受力均匀的承压拱,改善了围岩的性质和巷道周边的应力场,提高了巷道底板围岩强度,防止底板的塑性滑移,从而有效地控制了巷道的底鼓。因此,反拱形底板锚杆和浇灌混凝土是一种非常有效的深部硐室底鼓控制技术。

[1]赵学斌.复杂条件下注浆加固技术[J].煤矿开采,2013,18(2):58-60.

[2]康红普,冯志强.煤矿巷道围岩注浆加固技术的现状与发展趋势[J].煤矿开采,2013,18(3):1-7.

[3]何富连,张文超,谢国强,等.千米深井煤巷底鼓特性及控制研究[J].煤矿开采[J].2013,18(3):50-53.

[4]高喜才,赵 强.深井全煤巷道反底拱支护优化数值模拟研究[J].煤矿开采,2012,17(2).