基于煤矿井下综采工作面机电设备集中控制系统的设计*

吾布里·阿依丁,张文强

(新疆工程学院 电气与信息工程系,新疆 乌鲁木齐 830091)

1 引言

目前世界上最先进的采煤工艺是综合机械化采煤,简称为“综采”,综采之所以先进是因为破、装、运、支、处等5个主要生产环节全部实现了机械化,减少了中间人力参与的环节,提高了劳动效率。

目前自动化生产矿井的煤炭开采,都采用综采和综放技术。自动化设备及技术得到广泛应用。高产高效矿井的综采工作面,应用大功率多电压输出的新型移动变电站,隔爆真空智能型高、低压开关,软启动电磁启动器,隔爆组合开关,电牵引采煤机,液压支架电液控制系统,计算机安全监控及通讯系统等新型机电设备。这些新设备的应用,保障了煤矿的安全、高产高效、自动化生产。

随着煤炭自动化技术的发展,将采煤工作面的采煤机、液压支架、破碎机、装载机、刮板输送机液压泵站、带式输送机等设备的控制系统、工作面通信与监控系统及工作面供电系统进行集成,并接入矿井自动化系统,实现带式输送机及工作面设备的集中控制、保护、故障自检、闭锁、沿线通信等功能,达到安全、高产高效进行煤炭开采。以采煤机位置为依据的液压支架自动控制系统,实现液压支架跟随采煤机自动操作,工作面无人化生产是工作面自动化技术的发展趋势。

由于综采工作面设备容量大,电动机台数多,常采用隔爆组合开关对工作面设备进行控制。组合开关是由多个真空接触器及驱动器组成的多功能开关,通过驱动器控制真空接触器,便可独立驱动对应的电动机。由于现场工作情况复杂,人工观察设备运行工况,发布命令控制相应设备,有可能发生状态遗漏、控制不及时的现象,甚至造成误操作,影响安全生产。

实现综采工作面机械设备的集中控制,对提高矿井的供电安全、集中管理、集中调度、高产高效可起到至关重要的作用。为了更大程度地提高矿井安全、迎合未来无人化工作面的发展趋势,煤矿井下综采工作面大型设备远程监测监控功能的实现也至关重要。

2 集中控制自动化系统

2.1 综采工作面的集中控制

目前,我国大部分综采工作面的大型设备都采用智能型组合电器进行集中控制,其中HT6L1-400Z/1140智能型组合开关是应用较为广泛的一种,它可以对综采工作面的采煤机、刮板输送机、转载机等进行集中控制和保护。尽管该组合开关中的PIC(单片机)具有RS232接口,但它并不具备通讯功能,更不能与现有安全生产监测监控主干网联网进行远程控制。以Modbus总线技术为监测监控主干网的安全生产监测监控系统在煤矿井下所占比例比较高,为了兼容Modbus现场总线,组合电器中的PIC(单片机)在对工作面电气设备进行集中监控的同时必须支持远程监测与控制,即该监控分站对各个电机回路进行实时监测、控制和保护的同时,还能响应主站的轮询,将各负载的电压、电流、运行状态及故障信息上传;此外该监控分站还支持主站的控制命令,如强制多线圈命令(功能码为十六进制数0F)、写多个寄存器命令(功能码为十六进制数10)等。

2.2 硬件设计

HT6L1-400Z/1140智能型组合电器的测控系统由信号检测、信号采集、信号处理、控制方式转换、汉字显示和PiC组成,可以独立完成对6路负荷的控制与保护。该测控系统能完成漏电闭锁、过载、短路、断相、欠压和过压等保护功能,其先导回路为本质安全型电路。它有单回路独立控制、多回路程序控制、单机双速控制和双机双速控制4种运行方式,具有智能化程度高、性能稳定、动作可靠等优点。

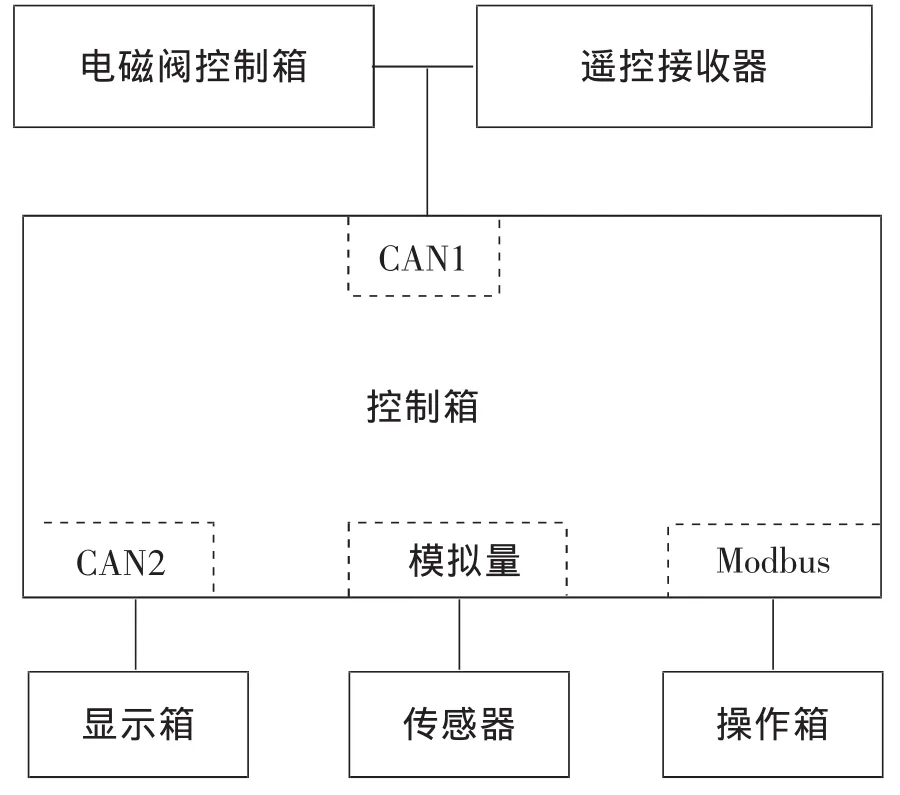

控制系统主要由控制箱,电磁阀控制箱,遥控接收器,显示箱,传感器,操作箱等组成,框图如图1所示。

图1 系统总体设计原理框图

设计的控制系统可实现对设备上多个电动机的复合逻辑控制和保护,还可实际电磁阀的控制和比例调节,本机控制,遥控控制,图形显示,网络通讯,自动截割,采煤工作面控制,液压系统和减速器齿轮润滑油的检测与保护等功能。

控制箱内的中央控制器集成了CAN、Modbus、DP三个现场总线,中央控制器与各个主回路控制模块之间采用DP总线;中央控制器与显示器、电磁阀控制器、遥控接收器之间采用CAN总线;中央控制器与操作箱之间采用Modbus总线。此外,设备上配置了多个本质安全性传感器,输出信号传送给控制箱内的隔离栅,经隔离和信号转换后输入到控制箱内的中央控制器[7][8]。

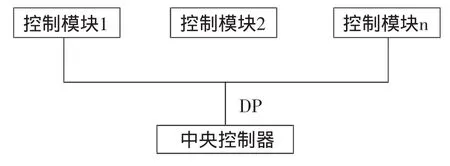

3 电气控制箱内主回路控制模块

主回路控制模块内的控制器配以相应的外围接口及信号处理电路,在模块化软件的支持下对周期性电量交流采样,实现各个主回路电机的本地控制,完成对所控制电机的过流、过载、断相、过热、过压、欠压、以及漏电闭错等多种保护功能。中央控制器和各个控制模块之间进行双向DP通信,控制模块在接收中央控制器控制信号的同时,并把运行状态和故障参数通过DP总线传送给中央控制器,框图如图2所示。

图2 中央控制器和控制模块的通信原理框图

控制模块集成了DP总线、模拟量模块、数字量模块和具有处理周期性交流电量信号的采样模块等,同时能实现漏电闭错,过热保护,PT100信号检测。控制模块内的控制器在对采集的信号进行分析、处理、判断和发现故障时,能直接输出给驱动执行机构,并将具体故障信号传送给中央控制器。控制模块实时采集周期性交流电量信号,通过快速博里叶算法,计算出负荷的电流、电压、功率因数、有功功率、电度等,并对以上采集到的电量分析、判断后,进行过流、过载、缺相、过压、欠压等保护。控制模块的供电电源为220V,变换出工作所需的各种电源。每个控制模块都有独立的DP地址,通过硬件改变模块的地址,可实现各个控制模块功能的互换。

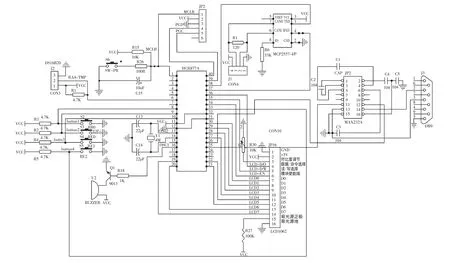

4 PIC控制电路

硬件电路选用PICl6F877单片机、PC串口通信的MAX232芯片、显示LCD及信号按钮、报警器组成。系统把安装在采煤工作面机电设备信号输入到PIC微控制器构成的数据采集控制器,在PIC微控制器内部经过C语言编制的控制系统进行分析、判断、软件处理,输出开关控制信号,达到控制的目的。RS232通信信号与PC串口通信用于数据传送,显示LCD用于装置就地显示,按钮用于临界值设定,报警器用于事故报警。系统采用KDW65隔爆兼本安多路电源,分别为微处理器系统和显示报警提供电压。图3所示为PIC控制电路图。

图3 PIC控制电路图

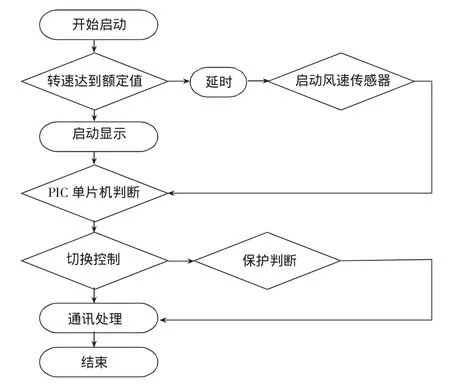

5 检测软件设计

检测软件由信息判断程序部分、控制信号处理部分、LCD信息显示部分、RS232串行通信部分组成,程序流程如图4所示。

图4 检测程序流程图

信息判断信息处理部分:主要包括系统电机启动程序、系统初始化程序、数据采集接收发送程序、信息中断服务程序。

控制信号信息处理部分:主要包括输入按键防抖动程序、输入信号数字滤波程序、信号逻辑处理程序、系统优化程序接口程序、电气故障过载、短路、断相、故障保护程序。

LCD信息处理部分:主要包括LCD初始化程序、LCD使能控制程序、LCD读写控制程序。

PICl6F877单片机与PC机RS232串行通信部分:主要包括PICl6F877单片机异步收发通信程序、应用VB6.0编写的PC机串口通信程序及显示界面程序。

6 结束语

利用现场总线技术构成的采掘设备可减少设备复杂的接线,提高了系统的可靠性,可维护性及灵活性,增加了系统的互换性和互操作性,可把各种控制功能分散到各种电气设备中,实现了对现场设备的分布式控制。现场总线的控制模块能处理各种参数、运动状态及故障信息;具有独立控制功能,并能在网络故障的情况下独立工作,大大提高了整个控制系统的可靠性和容错能力;每个控制模块可以通过设定参数实现控制模块的互换。对周期性电量的采集使用交流采样技术,不仅采样速度快,实时性强,而且能获得比较多的电量参数,以实现更为准确的电动机保护。采用多样化的传感器,不仅对采掘设备的工况、关键部件进行检测与保护,而且还实现采煤工作面自动控制和定向功能。此外,图形显示为工作人员提供了良好的人机界面,便于工作人员操作和维修,提高了工作效率。

[1]窦振中,汪立森.PIC系列单片机应用设计与实列[M].北京:北京航空航天大学出版社,1999.

[2]姜志海,赵艳雷.单片机的C语言程序设计与应用[M].北京:电子工业出版社,2008.

[3]彭树生.PIC单片机实践与系统设计[M].北京:电子工业出版社,2007.

[4]谭浩强.C语言程序设计[M].北京:清华大学出版社,1999.

[5]李现明,吴 皓.自动检测技术[M].北京:机械工业出版社,2009.

[6]武昌俊.自动检测技术及应用[M].北京:机械工业出版社,2005.

[7]熊四昌,陆青峰,王忠飞.基于(ODBUS通信协议的低压交流配电柜智能监控系统[J].测控技术与设备,2003,(4).

[8]黄能把,骆仕添.基于MODBUS协议的SIEMENSPLC应用系统[J].微计算机信息(测控自动化),2004,(7).

[9]李容证.PIC单片机原理与应用(第2版)[M].北京:北京航空航天大学出版社,2005.

[10]赵化启,闫广明,孙小君.零基础学PIC单片机(第2版)[M].北京:机械工业出版社,2010.