基于精密压力传感器气密性检测装置设计

崔保健,毕文辉

(中国人民解放军92493 部队89 分队,辽宁葫芦岛125000)

0 引言

泄漏检测也称为气密性、密封性检测,是为了保证容器、零部件等装配后无泄漏,防止设备故障,确保人员和设备安全,保证产品满足泄漏要求的工艺过程。泄漏检测的方法多种多样,有传统的湿式气泡法、静压法/直压法、流量法、微差压法、氦气泄漏检测法等[1-3]。这些方法对密封性测试都很有效,各具优点和缺点,需要针对被测设备测试容积、泄漏率、测试压力、测试节拍以及工艺上的要求选择合适的气密性测试方法。直压法是对被测设备密封并以空气(或氮气)加压,用精密压力表测量压力变化,根据压力损失自动确认泄漏率,这种方法虽然不能确定具体漏点,但是能够自动运行,无需操作工主观判断,具有速度快、重复性好、洁净的特点。某型装备需要对润滑系统、燃油系统和助推器的密封性进行快速、自动检测,并能够自动处理泄漏率,根据允许泄漏值可编程设置合格/不合格,判断是否通过密封性检测。本文介绍了一种采用DPS8000 精密压力传感器、内置式无油气压泵和微处理器的直压式密封性自动检测装置,具有智能化程度高、体积小、便携式和多量程的特点。

1 泄漏率测试的工作原理

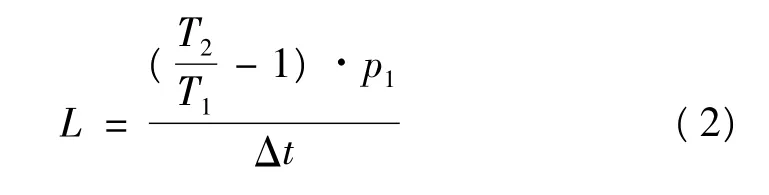

直压法密封性检测的工作原理是:根据检测工艺规程要求,对被测系统充气,使其达到一定的压力范围,关闭充气阀门,等待容器内部的压力和温度稳定后,采集容器内的起始压力值p1,同时开始计时,到达检测工艺规程要求的时间Δt 时,采集容器内的终止压力值p2,依据公式(1)计算容器的泄漏率[4-5]:

实际测试中,由于测试时间较长,又没有标准件参考,环境温度变化对测试结果影响较大,必须考虑压力测量结果的温度补偿。干燥空气和氮气可以视为理想气体,对被测容器的温度进行多点检测平均,根据理想气体状态方程pV=nRT(其中,p 为压强,V 为体积,T 为温度,n 为气体物质的量,R=8.314 J/mol),测量开始时,系统内实测压力p1,温度为T1,测量结束时,系统内压力实测p2,温度为T2,实际系统容积远远大于容器内气体泄漏量,忽略泄漏量影响,容器体积和容器内气体摩尔数不变,系统内气体的量:,检测结束时,温度补偿后压力:,实际泄漏率计算如公式(2):

2 技术要求和设计方案

2.1 技术要求

1)助推器检测要求

对助推器施加压力(0.04±0.005)MPa 干燥压缩空气,压力设定控制误差2%,压力测量误差0.02%FS,保压30 min,压力泄漏率小于5 kPa 为合格。

2)燃油系统气密检测要求

对燃油系统施加压力(1.0±0.1)MPa 氮气,压力设定控制误差1%,压力测量误差0.02%FS,保压30 min,压力泄漏率小于15kPa 为合格。

3)润滑系统检测要求

对润滑系统施加压力0.02 ~0.03 MPa 的氮气,压力设定控制误差3%,压力测量误差0.02%FS,保压30 min,压力泄漏率小于2 kPa 为合格。

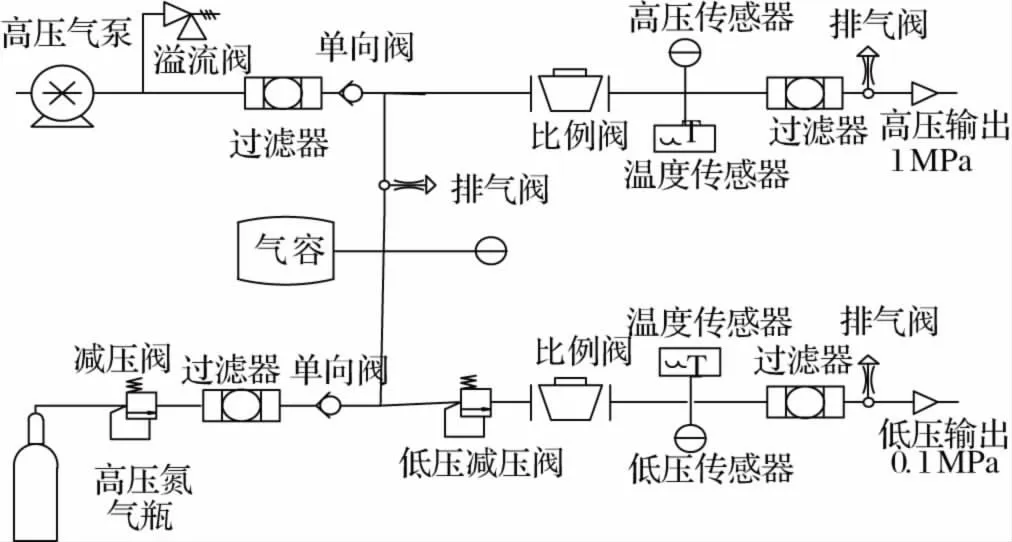

2.2 气路结构和工作原理

气密性检测设备由外置高压氮气瓶,内置高压气泵、阀件、管路连接单元,和测量、控制、显示单元三部分组成,处理器采用基于 ARM 结构的STM32F103VE,显示输入控制单元采用蓝海微芯嵌入式一体机,人机操控界面采用触摸屏方式,易于直观显示参数设置及检测结果;压力测量采用GE 公司的DPS8000 系列高精度压力传感器。设备整体设计采用箱式结构、模块化设计,操作力求简捷,只需通过触摸屏操作,即可自动完成加压、保压、气密性检测、疏空放气等系列操作,并直接显示测试结果,方便现场应用。设备内部管路设计优选标准化管件,通过合理设置阀门不同位置和连接方式,使其最大限度地保证高压气体测量的安全性和气体测量回路中连接管路的密闭性。压力控制电路和数据采集电路设计,采用自研的压力控制器和数据采集单元,即由模拟量和数字量双闭环控制技术共同完成,以提高压力控制过程快速响应和漏气量采集的精确性。图1 是气密性检测装置的气路结构图。

图1 气密性检测装置气路结构

3 气密性检测单元设计

3.1 压力测量单元设计

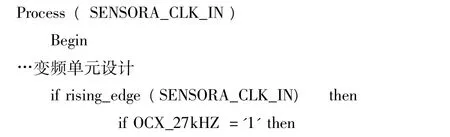

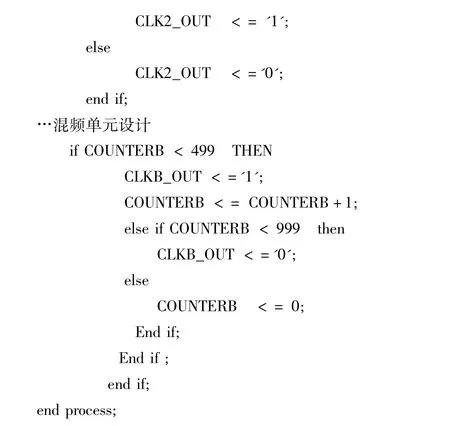

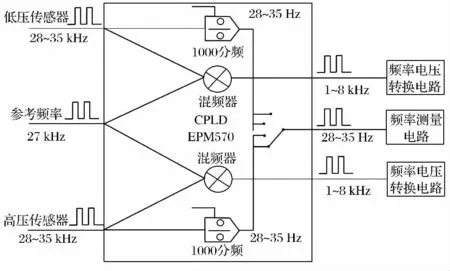

美国GE 公司DPS8000 系列传感器的压力测量误差为0.01%FS,工作温度范围为-40 ~+85°C,为方便控制电路设计,选择的型号具有频率和温度信号输出,由微处理器测量输出信号频率和传感器内部温度传感器输出电压,并计算温度补偿后的实际压力测量结果。频率信号通过LM331 频率/电压转换电路,转换成模拟电压参与模拟电路的控制。传感器满量程输出频率范围为28 ~35 kHz,直接由微处理器计数测频,刷新速率和测量精度不能满足要求,为保证测量结果分辨力,必须对频率信号进行分频至微处理器测量范围。同时,还要对频率信号进行变频,适应LM331 频率电压转换电路要求,提高压力控制准确度。分频和变频电路采用CPLD 电路设计,采用VHDL 硬件描述语言完成。分频系数依据微处理器的计数单元字长和微处理器定时器工作频率设定,系统设计分频系数为1000 分频,分频输出为300 Hz 左右;变频设计依据频率/电压转换电路适应范围确定,频率/电压转换电路的适应范围为10 kHz,用微处理器72 MHz 时钟分频出27 kHz,作为分频参考频率。变频与混频电路结构如图2所示,VHDL 硬件描述语言分频、混频程序如下。

图2 分频、变频电路结构

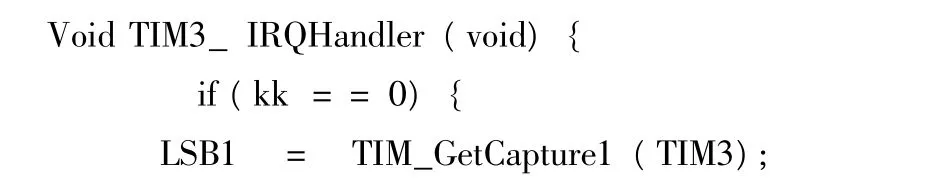

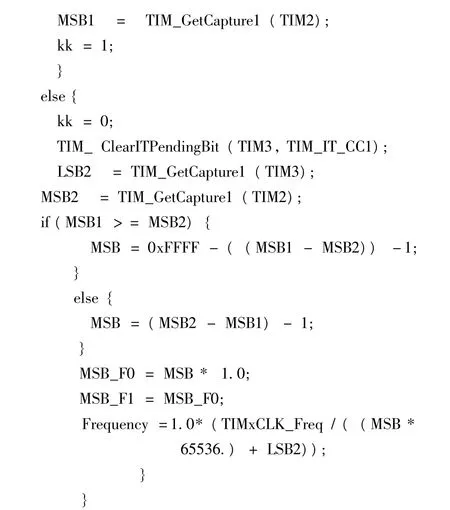

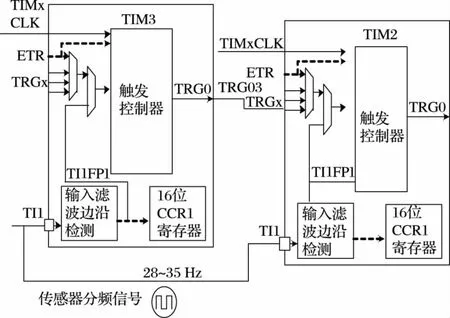

3.2 频率测量单元设计

DPS8000 精密压力传感器的满量程输出频率范围28 ~35 kHz,微处理器STM32F103VE 内部具有四个16位定时器,无论采用测频率模式还是测周期模式,单计数器计数范围为65536,频率测量分辨力仅能达到0.5%左右,不能满足压力测量准确度需要,微处理器主时钟频率TIMxCLK 为72 MHz,系统显示刷新频率5 ~10 Hz,分频至300 Hz,采用测周法测量频率,计数器计数范围:2057142 ~2571428,既能满足测量准确度要求,也能适应显示刷新速率需要,对微处理器内部的两个16 位计数器进行级联,实现32 位分辨力计数器功能。图3 是两个16 位定时计数器TIM2/TIM3级联,成为32 位定时计数器内部结构图,TIM3 频率测量中断服务程序如下。

图3 定时器级联机构32 位定时计数器

3.3 泄漏率检测方法设计

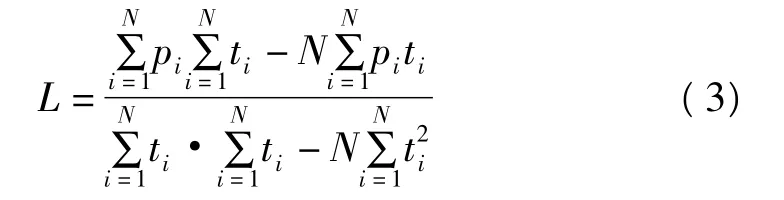

通常气密性检测泄漏率计算方法按公式(1)计算,对压力实施温度补偿后按公式(2)计算,两点法计算泄漏率只利用了起始和终点压力。容器内由于泄漏引起的气体质量变化忽略不计,气体泄漏率可以近似是一个常量,对气密性检测过程中的压力和温度实时采样,形成采样数据序列,对压力、温度采样数据序列和采样时间按照公式(3)进行最小二乘法线性拟合,拟合的直线的斜率就是泄漏率测量结果。

式中:N 为泄漏率测量采样点数;pi为温度补偿后第i点压力测量结果;ti为第i 个测量点的测量时刻;L 为泄漏率测量结果。

4 结果分析

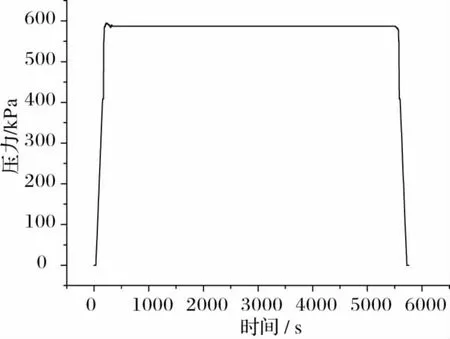

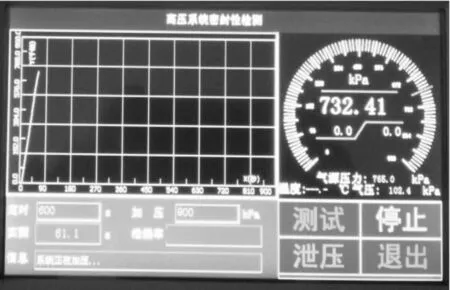

高压系统气密性检测的压力变化曲线如图4所示。检测过程中压力变化主要包括四个过程:加压阶段、稳压阶段、保压测量阶段和疏空阶段,装置界面如图5所示。由于采用触摸屏设计,用户只需对测量时间、测量压力和检测容限进行设置,选择好采用内部气泵加压还是外部气瓶加压,直接按动测试按键,即可自动完成气密性检测全过程,并实现测量结果的自动计算处理和显示。

图4 气密性检测压力变化过程曲线

5 结论

图5 气密性检测界面图

针对某型装备动力系统发动机润滑系、燃油系、助推器等气密性检测应用实际,分析了常用气密性检测方法的特点,介绍了一种基于精密压力传感器的直压气密性检测技术方案,对装置硬件结构、关键测量技术和数据处理方法进行了设计,提高了检测准确度,实现了气密性自动检测。具有操作方便、显示直观、灵敏度高、便携性好的特点。经过实际应用,表明性能稳定,可以推广应用。

[1]季增连,王道顺.直压式气体泄漏检测技术的研究[J].中国仪器仪表,2007(11):30-32.

[2]关伟竑,宋宝玉,曲建俊.泄漏检测方法及试漏机设计中的几个问题[J].机械工程师,2003(3):29-31.

[3]龙飞,邢武,盛曾慰.气密性检测方法分析[J].液压气动与密封,2000(5):21-23.

[4]王勇,马凯.气密性检测技术在发动机检测过程中应用[J].汽车工艺与材料,2009(7):3-5.

[5]邵威,金星,阿日,等.气密检漏泄漏量测试系统的设计[J].计算机测量与控制,2010,18(2):270-271.