充填管道失效风险性预测精度研究

张钦礼,周碧辉,王新民,周登辉,王石

(中南大学 资源与安全工程学院,湖南 长沙,410083)

随着充填采矿方法逐渐成为矿山未来开采的主导方法[1],而矿山充填系统的安全控制与合理建造是矿山使用充填采矿方法的关键,其可靠性直接影响到矿山的安全与经济效益。充填系统是由很多系统和子系统构成,而管道输送系统是充填系统中的薄弱环节,常发生管道爆裂、堵塞、磨损等充填管道失效事故。同时,充填管道失效也是充填技术发展与应用的瓶颈。国内矿山发生过各种严重的充填管道失效事故,不仅影响了矿山的正常生产与矿山的经济效益,而且会酿成重大的安全事故。所以,精确地预测充填管道失效风险性,使矿山提前采取及时的应对措施,可以有效避免充填管道失效事故。近年来,针对充填管道失效遇到的问题,国内外学者提出了各具特色的研究方法,主要包括故障类型影响分析(FEEA, failure mode effects analysis)[2]、模糊分析[3]、故障树分析(FTA, fault tree analysis)[4]、未确知理论法[5]和神经网络预测法[6]。上述相关的评价与分析方法主要针对充填系统的部分子系统或具体管道失效形式(如堵塞)等进行研究,只得到矿山充填系统的初步研究结果,有时不能准确反映实际情况,其中标准的BP 神经网络运用到工程实例时,往往忽视了输入量间存在的相关性,导致预测风险时误差偏大,而且输入数据越多,建模效率也会相应降低。鉴于此,本文作者综合考虑多个定性与定量评价指标,将定性指标定量化,得到原始数据,将主成分分析法与改进的BP 神经网络相结合,建立充填管道失效风险预测模型,用主成分分析法对原始数据进行相关性分析,得出主成分,建立主成分与充填管道失效风险的非线性关系,从而对充填管道失效风险性更准确预测。

1 主成分分析法的基本原理与数学模型

1.1 主成分分析法的基本原理

主成分分析(principal component analysis)是利用降维的思想,将多个变量转化为少数几个互不相关[7-9]的综合变量(即主成分)。

1.2 主成分分析法数学模型

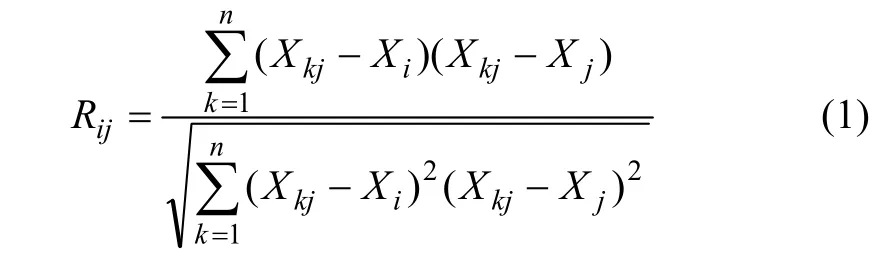

假设用p 个变量来描述研究对象,分别用X1,X2,…,Xp来表示,这p 个变量构成的p 维随机向量为X=(X1,X2,…,Xp)[10]。为了消除各变量之间在量纲和数量级上的差别,对各变量进行标准化,得到标准化矩阵。根据标准化数据矩阵建立协方差矩阵R,这是反映标准化后的数据之间相关关系密切程度的统计指标。Rij(i,j=1,2,…,p)为原始变量Xi与Xj的相关系数。R 为实对称矩阵(即Rij=Rji),只需计算其上三角元素或下三角元素即可,其计算公式为

根据协方差矩阵R 求出特征值、主成分贡献率和累计方差贡献率,确定主成分个数。

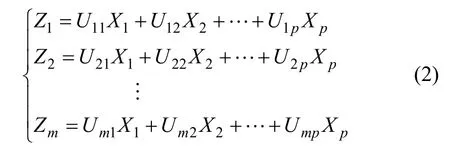

设随机向量X 的均值为U,协方差矩阵为Σ 。对X 进行线性变化,考虑原始变量的线性组合,得

2 充填管道的风险性分析的BP 神经网络模型

2.1 BP 网络模型处理信息的基本原理

BP 神经网络是一种由信号前向传递和误差反向传递2 个过程组成的多层前馈神经网络。前向传播时,产生输出信号,通过反向传播,缩小网络输出值与期望输出值之间的偏差,经反复学习训练,确定与最小误差相对应的网络参数。

2.2 标准BP 神经网络模型

首先给网络提供1 组输入样本,不断地训练该网络,使其调整、修正各神经元的权值和阀值,直到网络输出能够准确地逼近给定的训练样本输出时,则该网络完成了训练过程。虽然BP 算法得到了广泛的应用,但它自身也存在收敛速度慢、训练时间较长等不足。

2.3 改进的BP 算法

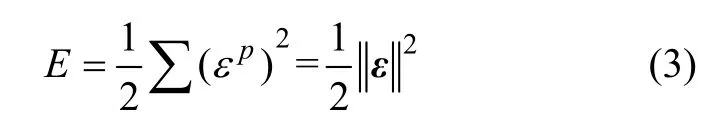

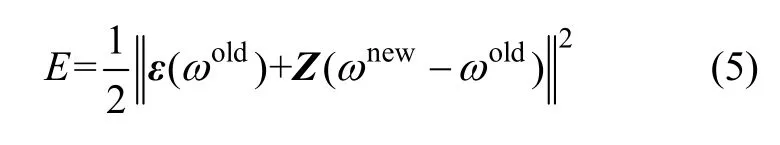

Levenberg-Marquardt 算法提供了一种对非线性函数求解最小值的数值计算方法,其本质上是一种梯度下降法和牛顿法的结合。设误差的平方和为

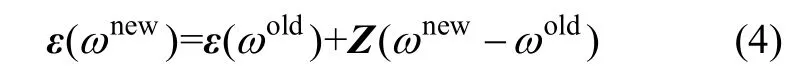

式中:p 为p 个样本数;ε 为以εp为元素的向量。假设当前位于ωold,并向新位置ωnew移动,若移动量ωnew-ωold很小,则将ε 展成一阶Taylor 级数:

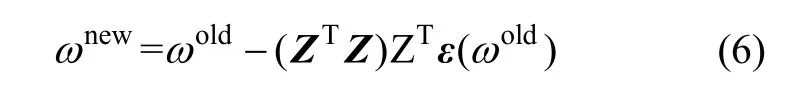

对ωnew求导,以使E 最小,得

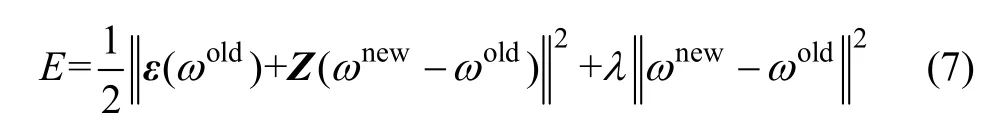

由于式(6)给出的步长有可能太长,因此重新修改误差为

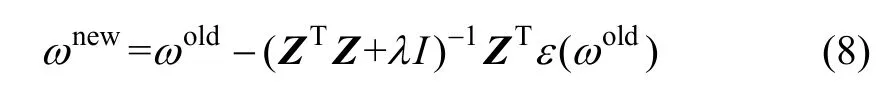

求E 对ωnew极小值点得

当λ 很小时,变为牛顿法;当λ 很大时,则成为梯度下降法(此时步长为λ-1。在实际使用时,应在计算过程中调节λ。一种常用的方法是开始任意选λ,在每一步观察E 的变化,若使用式(8)后误差减小,则保留ωnew,λ 减小到该值,重复此步骤。若误差增加,则维持ωold,且λ 增大10 倍,再重新计算ωnew。如此重复,直到E 达到要求的精度为止。因此,对大多数问题,Levenberg-Marquardt 算法可以获得收敛速度快,训练时间短等良好的效果。

3 工程实例

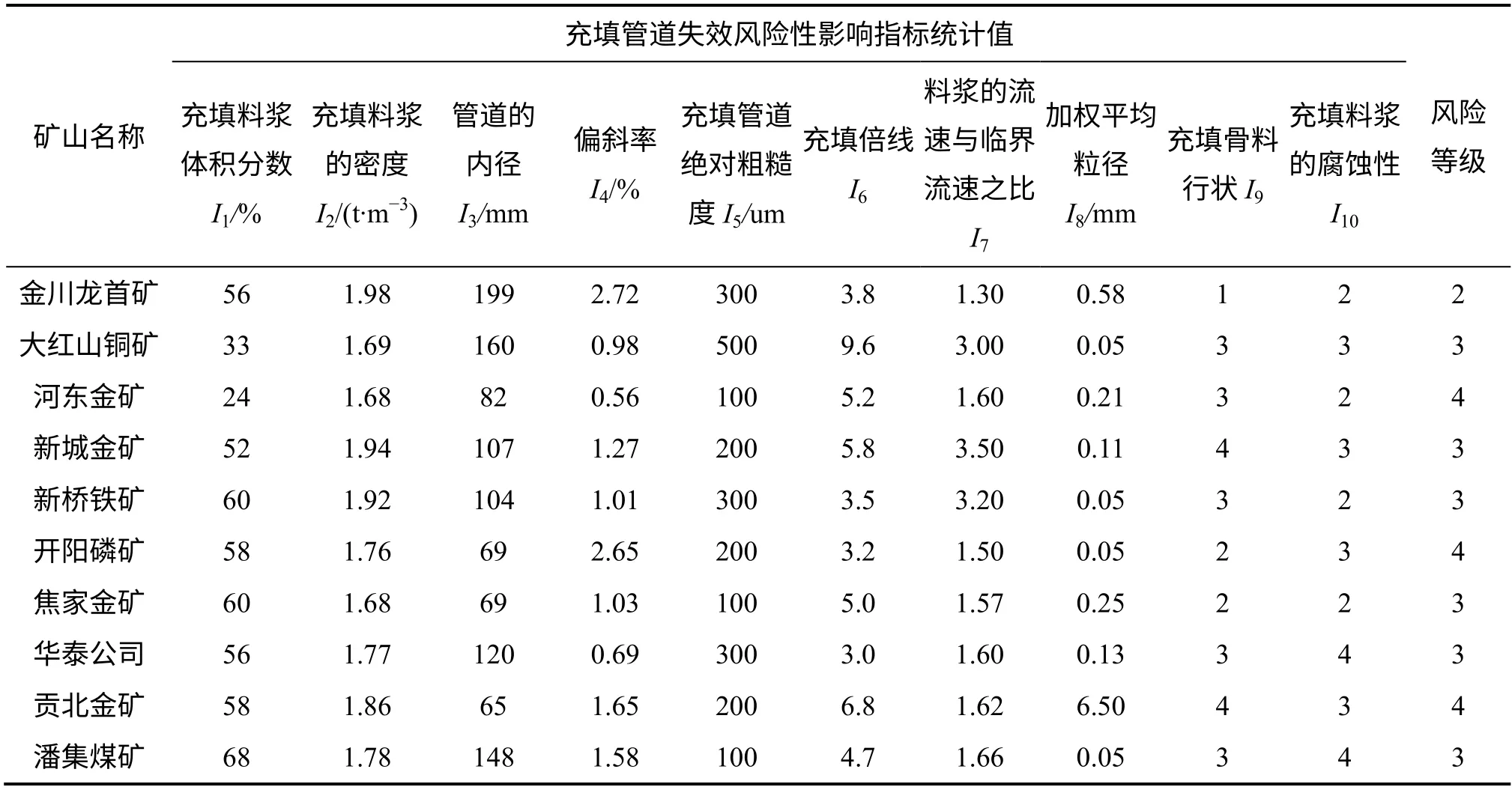

以具体矿山为例,采用主成分分析法和改进的BP神经网络相结合的方法[11],对统计的10 个矿山充填管道失效风险性进行预测评价,综合考虑影响充填管道失效的10 项影响因素,查阅相关论文和咨询一些矿山专家,得到这10 项影响指标统计值,将其作为充填管道失效风险性的评价指标,具体数据见表1。对于不可定量表达的因素根据评分标准见表2。表1 中风险等级中的2,3 和4 分别代表风险等级Ⅱ级、Ⅲ级、Ⅳ级。其中危险性等级评定标准为:Ⅰ级(特大危险性);Ⅱ级(重大危险性);Ⅲ级(较大危险性);Ⅳ级(一般危险性)。风险等级结果是根据选取的所选取的10项评价指标,基于信息熵理论和未确知测度理论求出的,并且已经验证是合理有效的[12]。

表1 矿山充填管道失效影响因素及危险等级调查数据Table 1 Survey date of risk level and factors affecting backfilling pipeline of mines

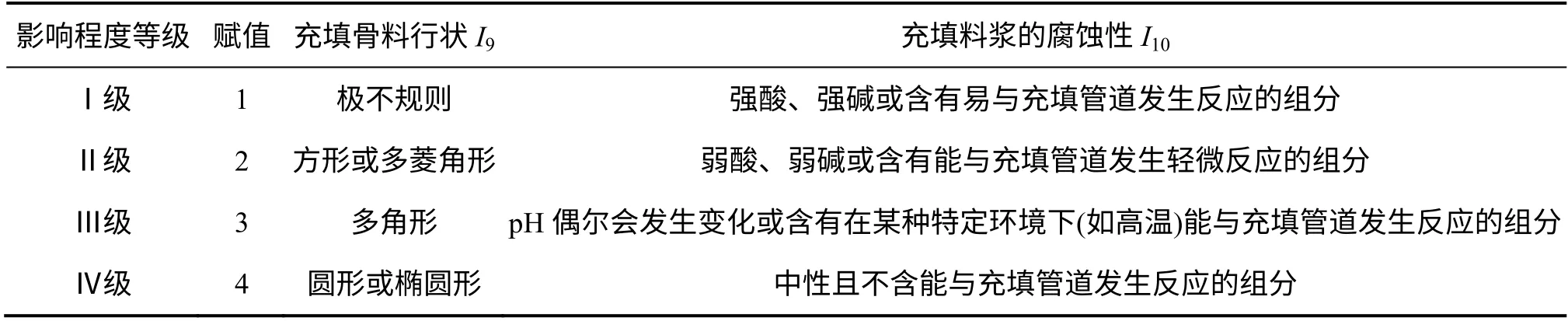

表2 充填管道失效风险性评价的定性指标分级标准Table 2 Classification criteria of qualitative indexes in risk evaluation of filling pipeline blocking

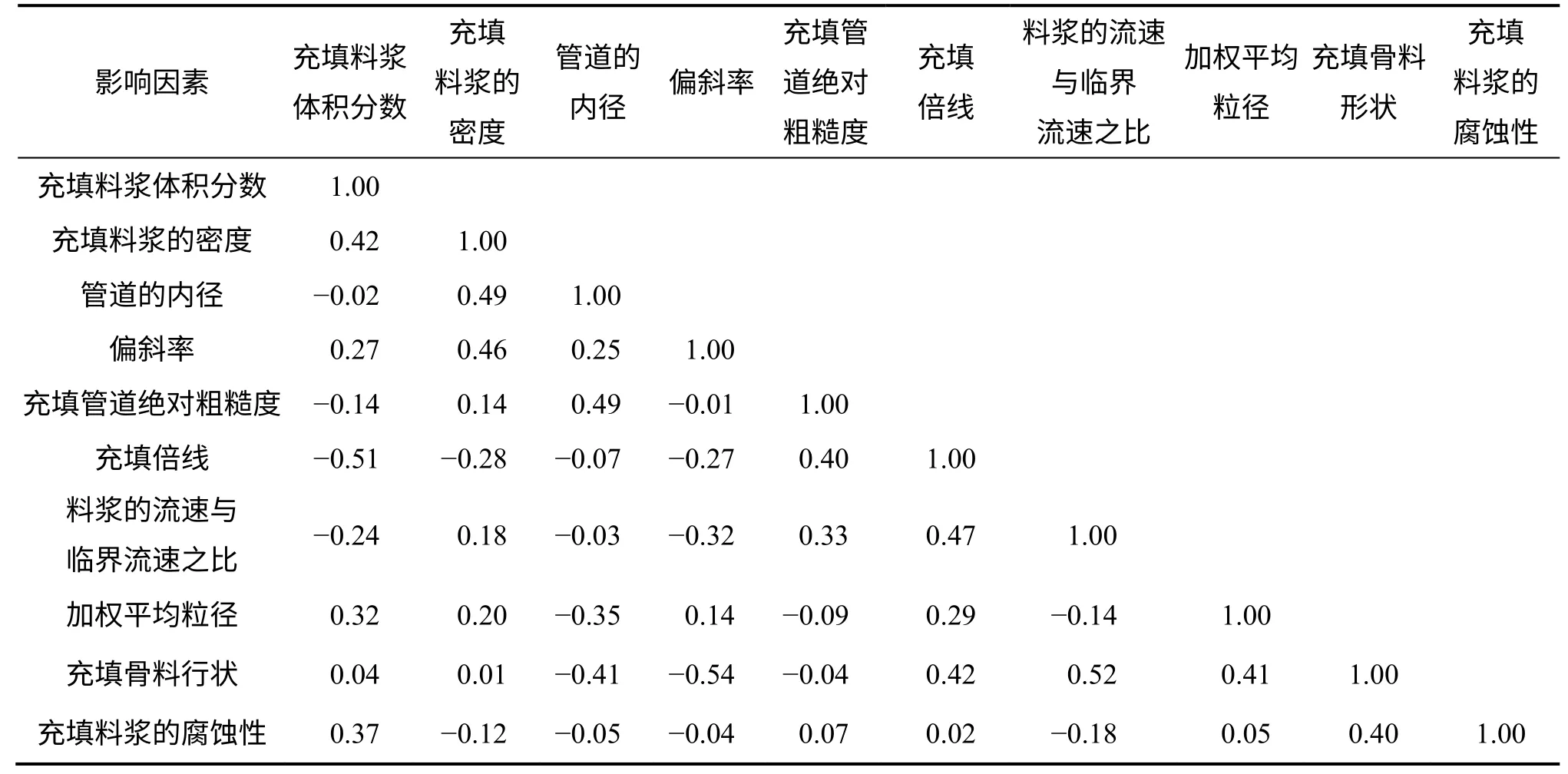

3.1 相关性分析

将影响充填管道失效风险性的10 项因素作为输入因素,危险性作为输出因素,利用SPSS 软件包中的相关性分析功能对表1 中的数据进行相关性分析[13-14]。相关系数采用Pearson 相关系数矩阵和共线性诊断结果,各因素的Pearson 相关系数矩阵如表3所示。由表3 可知,自变量充填料浆的密度、充填倍线、加权平均粒径和充填料浆的腐蚀性等存在严重的共线性。因此,需要对这些影响因素进行主成分分析。

3.2 数据的主成分分析

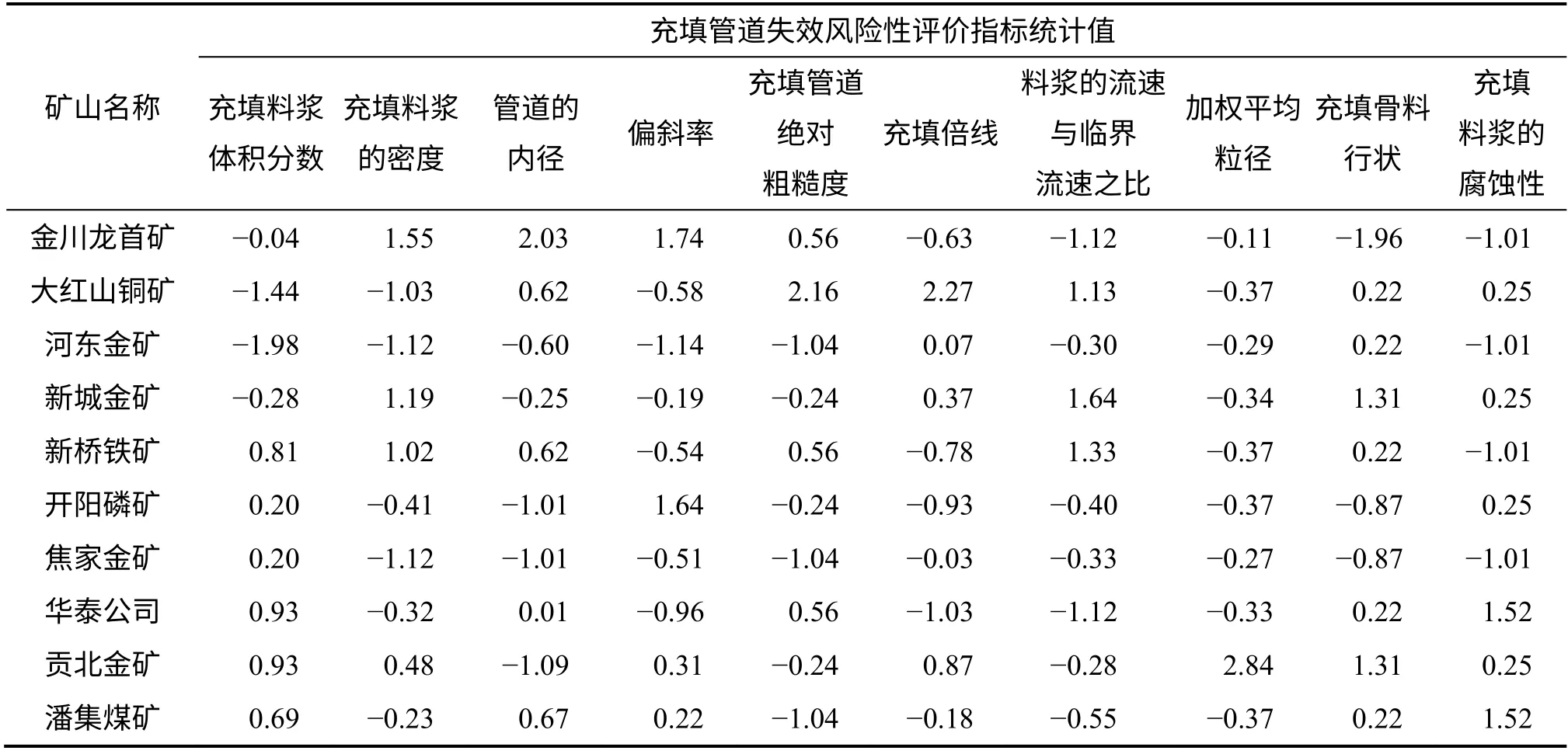

由于影响充填管道风险的各因素的数据量纲和数据级的不同,使得数据之间的差异比较大,因此要先将数据进行标准化处理[15-16],见表4。

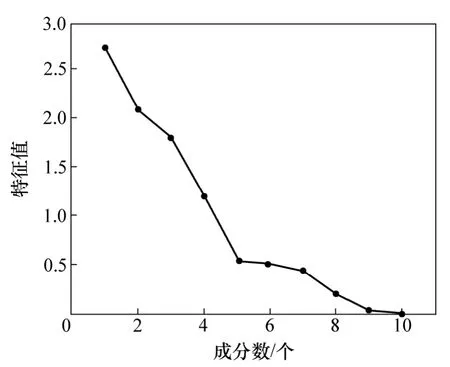

利用SPSS 中的主成分分析功能对表4 中的数据进行分析,得到主成分的碎石图如图1 所示。从图1可以看出:成分1 与2、成分2 与3、成分3 与4 和成分4 与5 的特征值之差比较大。

主成分列表如表5 所示。从表5 可知:前5 个成分足以解释总变异的88.216%。符合主成分方差占总方差80%的要求,因此可以确定选取前5 个成分作为主成分,代替原始变量进行分析。

表3 各因素的Pearson 相关系数Table 3 Pearson correlation coefficient of each index

表4 标准化处理后的数据Table 4 Partial standardized data

图1 主成分分析碎石图Fig.1 Scree plot of principal component

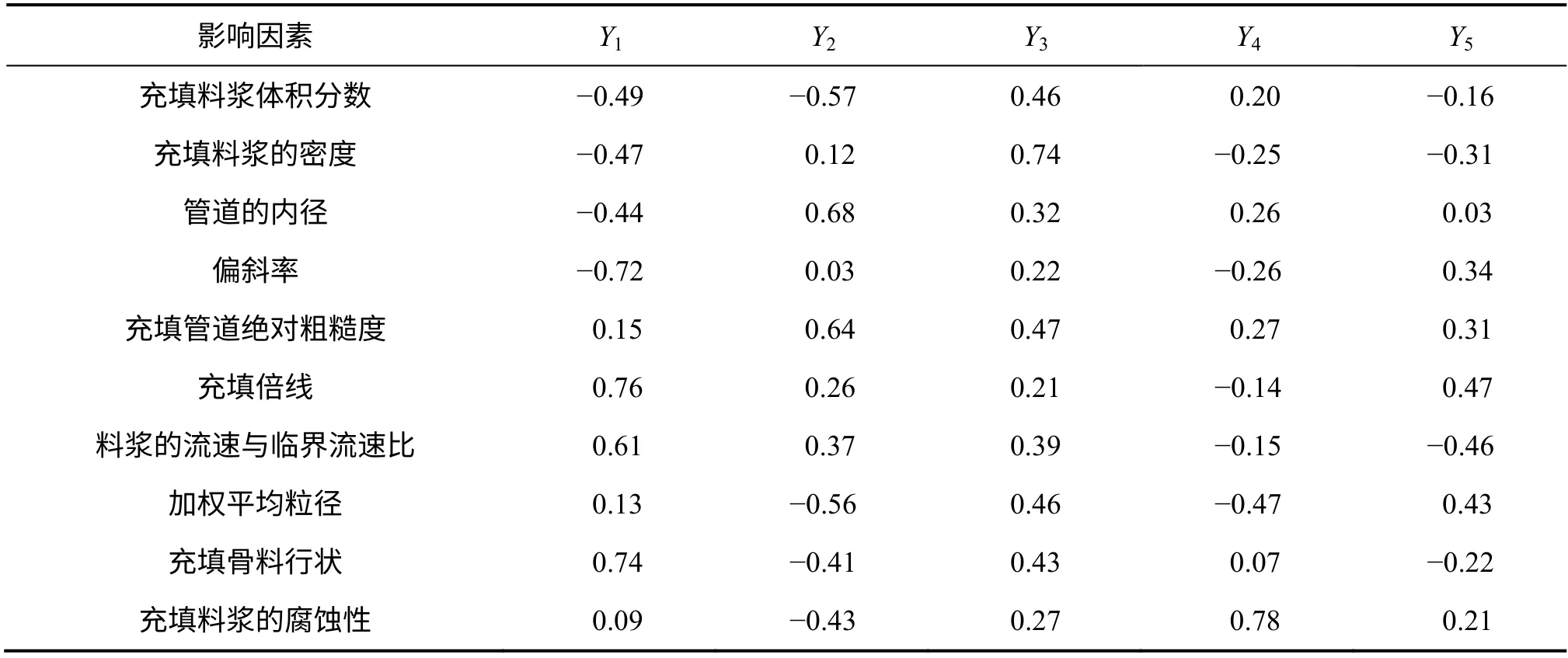

表6 所示为原始数据变量与主成分之间的相关系数矩阵,表达出主成分Y1,Y2,Y3,Y4和Y5与原始变量之间的关系,即式(2)中的U。

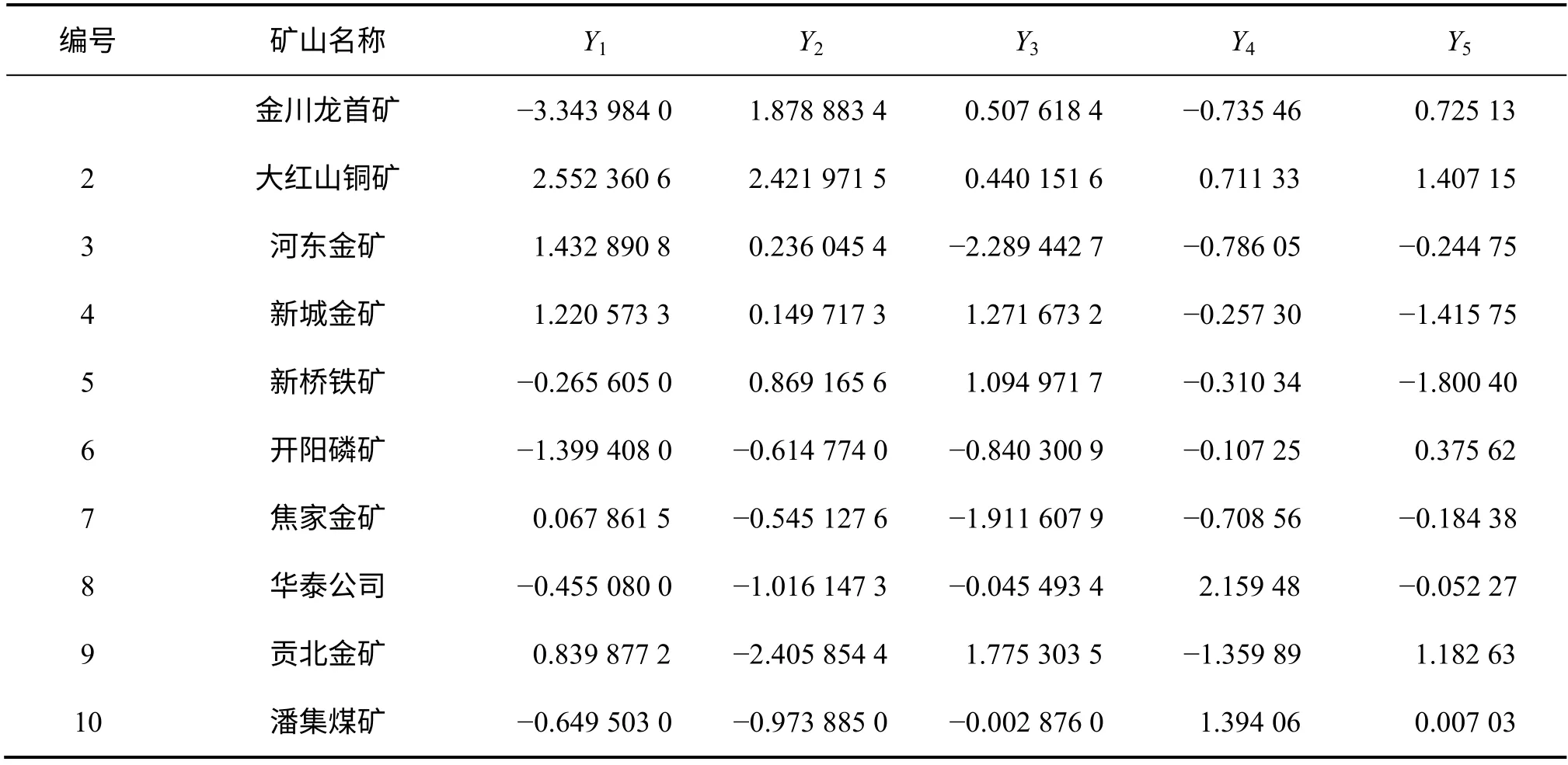

根据表6 和式(2)确定因子表达式,对标准化后的数据进行主成分分析计算,得到的结果见表7,并将其作为BP 神经网络的输入数据。

3.3 改进BP 神经网络模型的训练与预测

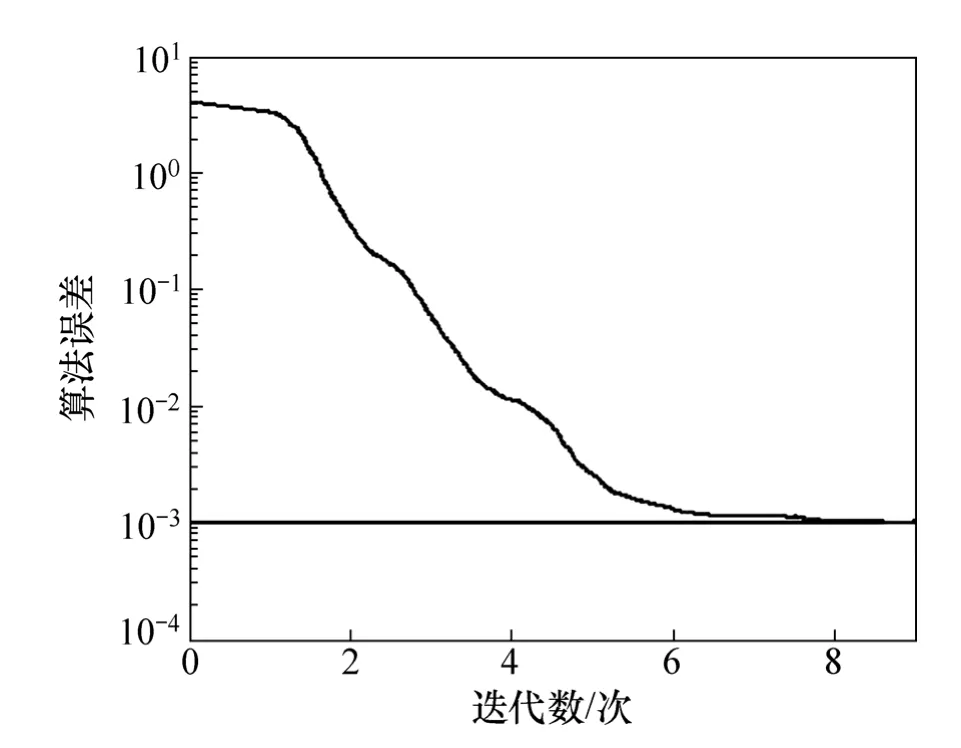

将表7 中的Y1,Y2,Y3,Y4和Y5作为输入因素,危险等级Z 作为输出因素。同时把表7 中的10 组数据作为2 个样本子集:训练样本子集(编号1~7) 和预测样本子集(编号8~10)。建模时有关参数选取如下:学习率为0.9,动量因子为0.7,通过训练最终确定最佳网络结构为10:15:1。经过主成分分析的改进神经网络训练过程如图2 所示。未经主成分分析的标准神经网络训练过程如图3 所示。由图2 和图3 可以看出:经主成分分析后的改进神经网络学习步骤明显降低,训练速度显著加快[17]。

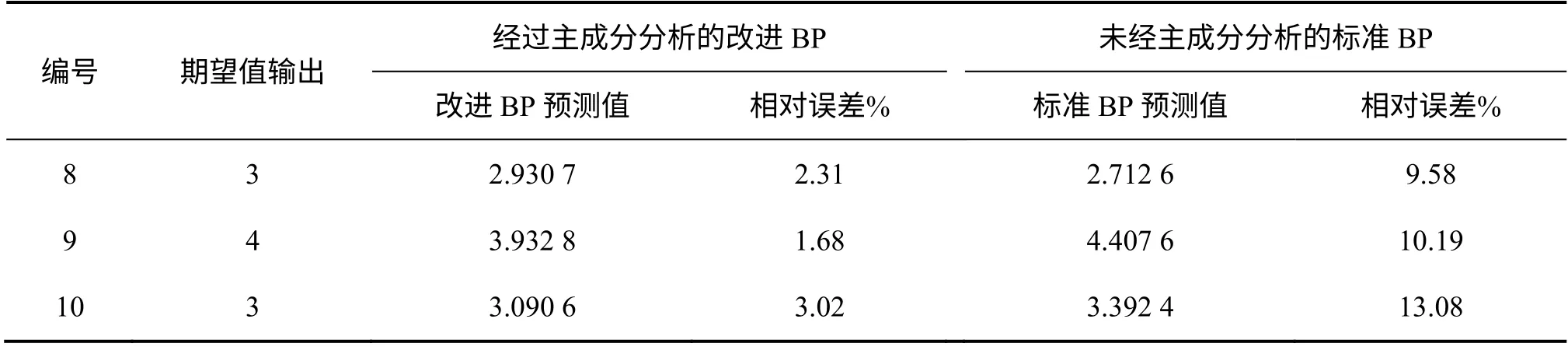

预测结果如表8 所示。从表8 可见,8~10 号矿山的充填系统失效的风险等级分别为Ⅲ级、Ⅳ级、Ⅲ级。经过主成分分析的改进BP 神经网络实际输出与预期输出的相对误差都控制在4%以内,与未经主成分分析的标准BP 神经网络预测相对误差14%相比,相对误差明显降低,说明经过主成分分析的改进BP 神经网络模型对充填系统的失效风险预测更加准确。

表5 主成分列表Table 5 List of principal component

表6 主成分因子荷载Table 6 Factor load of principal component

表7 主成分计算后的数据Table 7 Calculated data of principal component

表8 相对误差的预测结果Table 8 Prediction results of relative errors

图2 经过主成分分析的改进神经网络训练过程Fig.2 Neural network training process with principal component analysis

图3 未经主成分分析的标准神经网络训练过程Fig.3 Neural network training process without principal component analysis

4 结论

(1) 经过主成分分析法处理后改进的BP 神经网络预测值与期望值之间的相对误差都控制在4%以内,能够较精确地预测充填管道失效的风险性,与未经主成分分析法处理的标准BP 预测误差14%相比,相对误差明显降低。

(2) 综合考虑定性与定量评价指标,将定性评价指标定量化,得到原始数据,利用统计学的主成分分析法对原始数据进行处理,减少神经网络的输入变量,加快训练速度,消除变量间的相关性,避免评价指标数量影响预测结果精度,利用改进的BP 神经网络对充填管道失效风险性进行定量分析,提高了预测精度与效率。

(3) 基于主成分分析法和改进的BP 神经网络相结合的评价模型,对充填系统中管道失效风险性等级进行预测,效果良好,为充填管道失效风险性预测提供了一种更完善的方法。同时,该预测模型也可有效用于其他系统工程风险预测中。

(4) 本文提供的训练样本包含有色矿、煤矿、金矿、铁矿等不同类型的矿山环境,其影响的主成分因子可能会有变化,因而对最终预测管道失效风险精度有一定的影响,这有待进一步研究。

[1] 王新民, 古德生, 张钦礼. 深井矿山充填理论与管道输送技术[M]. 长沙: 中南大学出版社, 2010: 1-6.WANG Xinmin, GU Desheng, ZHANG Qinli. Theory of backfilling activity and pipeline transportation technology of backfill in deep mines[M]. Changsha: Central South University Press, 2010: 1-6.

[2] 门峰. 模糊集理论与灰色关联理论的FMEA 方法[J]. 工业工程, 2008, 11(4): 109-117.MEN Feng. FMEA method based upon fuzzy set theory and grey relational theory[J]. Industrial Engineering Journal, 2008, 11(4):109-117.

[3] 刘小春, 黄篙. 基于模糊数学的民爆器材库房安全综合评价模型及应用[J]. 中国安全科学学报, 2007, 17(7): 102-106.LIU Xiaochun, HUANG Song. Comprehensive safety assessment model for civil blasting material storeroom based on fuzzy mathematics and its application[J]. China Safety Science Journal, 2007, 17(7): 102-106.

[4] 陶建峰, 王少萍, 姚一平. 计算机辅助FMECA 与FTA 正向综合分析方法研究[J]. 北京航天航空大学学报, 2000, 26(6):663-665.TAO Jianfeng, WANG Shaoping, YAO Yiping. Hybrid method of computer aided FMECA and FTA[J]. Journal of Beijing University of Aeronautics and Stronautics, 2000, 26(6):663-665.

[5] 宫凤强, 李夕兵, 董隆军, 等. 基于未确知测度的采空区危险性评价研究[J]. 岩石力学与工程学报, 2008, 27(2): 323-330.GONG Fengqiang, LI Xibing, DONG Longjun, et al.Application of principal component analysis and neural network model in mineral processing[J]. Journal of Rock Mechanics and Engineering, 2008, 27(2): 323-330.

[6] 罗一中. 大面积采空区失稳的重大危险源辨识[D]. 长沙: 中南大学资源与安全工程学院, 2005: 15-20.LUO Yizhong. The major hazard sources identification in widespread mine-out area[D]. Changsha: Central South University. School of Resources and Safety Engineering, 2005:15-20.

[7] Wang F K, Chen J C. Capability index using principal components analysis[J]. Quality Engineering, 1998, 11: 21-27.

[8] Wang F K, Du T C T. Using principal component analysis in process performance for multivariate data[J]. Omega, 2000,28(2): 185-194.

[9] Shinde R L, Khadse K G. Multivariate process capability using principal component analysis[J]. Quality and Reliability Engineering International, 2009, 25(1): 69-77.

[10] 林杰斌, 刘明德. SPSS10.0 与统计模式建构[M]. 北京: 人民统计出版社, 2001: 41-47.LIN Jiebin, LIU Mingde. SPSS10.0 and construction of statistics model[M]. Beijing: China Statistics Press, 2001: 41-47.

[11] 叶双峰. 关于主成分分析做综合评价的改进[J]. 数理统计与管理, 2001, 20(2): 52-55, 61.YE Shuangfeng. Application and consideration about principal component analysis[J]. Application of Statistics and Management, 2001, 20(2): 52-55, 61.

[12] 王新民, 王石. 基于未确知测度理论的充填管道堵塞风险性评价[J]. 中国安全科学学报, 2012, 22(4): 151-155.WANG Xinmin, WANG Shi. Risk assessment on blocking of filling pipeline based on uncertainty measurement theory[J].China Safety Science Journal, 2012, 22(4): 151-155.

[13] 古德生. 地下金属矿采矿科学技术的发展趋势[J]. 黄金, 2004,25(1): 18-22.GU Desheng. The science & technology development of underground mental mining[J]. Gold, 2004, 25(1): 18-22.

[14] 解世俊, 任天贵, 付兆华, 等. 采矿手册:第4 卷[M]. 北京: 冶金工业出版社, 1990: 415-492.XIE Shijun, REN Tianhua, FU Zhaohua, et al. Mining manual:Vol.4[M]. Beijing: Metallurgical Industry Press, 1990: 415-492.

[15] Wen S H, Chung D D L. Enhancing the vibration reduction ability of concrete by using steel reinforcement and steel surface treatment[J]. Cement & Concrete Research, 2000, 30(2):327-330.

[16] Sinha S K, Pandey M D. Probabilistic neural network for reliability assessment of oil and gas pipelines[J].Computer-Aided Civil and Infrastructure Engineering, 2002,17(5): 320-329.

[17] Silva R C C, Guerreiro J N C, Loula A F D. A study of pipe interacting corrosion defects using the FEM and neural networks[J]. Adv Eng Software, 2007, 38(11/12): 868-875.