催化剂生产中 NOx废气治理技术影响因素分析

刘春阳,回 军,王 刚,杨飞飞,赵景霞

(1. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001; 2. 中国石化天津分公司, 天津 300271)

催化剂生产中 NOx废气治理技术影响因素分析

刘春阳1,回 军1,王 刚2,杨飞飞1,赵景霞1

(1. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001; 2. 中国石化天津分公司, 天津 300271)

摘 要:介绍了 FYHG-DN 技术治理 NOx废气的原理和技术特点,分析了催化剂生产过程中含 NOx废气排放特点和影响 FYHG-DN 氮氧化物治理装置处理效果的因素,并对各因素提出有针对性的措施,以保证更好的处理效果,满足长周期稳定运转的生产需求。

关 键 词:废气处理;NOx;FYHG-DN 技术;超重力反应器

在石油化工行业,生产催化剂的炉窑经常会排放含有氮氧化物的生产废气,其成分主要为一氧化氮(NO)、一氧化二氮(N2O)、二氧化氮(NO2)等,颜色呈棕红色或者棕黄色,具有强烈的味道。由于其对环境和人体健康具有危害性,被国家法律规定为限制排放的主要大气污染物之一,并纳入国家污染物排放总量控制计划。因此企业对催化剂生产废气治理高度重视, 抚顺石油化工研究院针对催化剂生产过程中产生的 NOx废气,开发了 FYHG DN 超重力氮氧化物废气治理技术[1],较好地解决了催化剂生产 NOx废气治理问题。该技术采用尿素溶液作为吸收液,以自主开发的超重力反应器作为气液反应核心设备。通过超重力反应器自吸气体,并将气体以微气泡形式均匀分散于液体中,使气液两相间发生快速传质与化学反应。废气经处理后,废气中的NOx被还原成氮气,粉尘被洗涤下来并存留于吸收液中,净化后的生产废气 NOx 含量满足《大气污染物综合排放标准》的限值要求。该技术已应用于中国石化催化剂抚顺分公司和南京分公司7条催化剂生产线,首套工业装置见图 1。

图 1 FYHG-DN 氮氧化物工业装置Fig.1 FYHG-DN NOxtreatment facility

随着国家法律法规要求的提高,对NOx治理装置的长周期、高保证率和稳定运行提出了很高的技术要求。因此必须认真研究和分析每一个影响因素才能保证实际生产的需求。

1 催化剂生产 NOx尾气排放的特点

催化剂生产工艺过程是间歇式的批量生产,每一批催化剂都要经过焙烧过程,随着焙烧炉窑温度的变化,排放的污染物浓度随之变化,废气的颜色也随浓度发生变化。催化剂生产炉窑排放的NOx尾气有如下特点:(1)浓度高。催化剂产生废气中氮氧化物浓度在几百到几千不等,某些品种的催化剂所产生的氮氧化物浓度有到 30 000 mg/m3以上,见图 2。(2)排气量波动大。由于催化生产有些不是连续的过程,并且焙烧的不同温度阶段、相同温度的不同时间,NOx废气的产生量变化很大。(3)粉尘含量高,颗粒粒径小,难以去除,严重影响治理装置的长周期稳定运行。(4)废气温度高。催化剂窑炉出口废气温度高达 700~800 ℃,即使经过管道输送后也有 300~400 ℃。由于废气的上述特点,采用常规的NOx治理技术难于进行有效治理,长期困扰催化剂生产企业。

图 2 未经治理的催化剂生产废气Fig.2 The untreated exhaust gas of catalyst production

2 FYHG-DN 技术的主要特点

FYHG-DN 氮氧化物处理技术的主要特点如下:(1)设备结构及工艺流程简单,单机即可完成引气、气液混合反应及化学反应,投资及运行费用低。(2)以液体为连续相,气体以微气泡形式与液体均匀混合与分散,气液接触面积大,传质速度快,净化效果好,能够处理高浓度NOx废气,并适应浓度变化。(3)能够同时实现废气中 NOx 和粉尘的去除,NOx与尿素反应生成物为 N2,并且不需要更换吸收液和排放废水,仅需要向反应器中添加水和尿素,不产生其它副产物,无二次污染;(4)操作简单,通过变频器完成反应器运行控制,调整运行转数和处理气量。

3 影响装置长周期运行的因素分析

3.1 吸收液中尿素浓度的影响

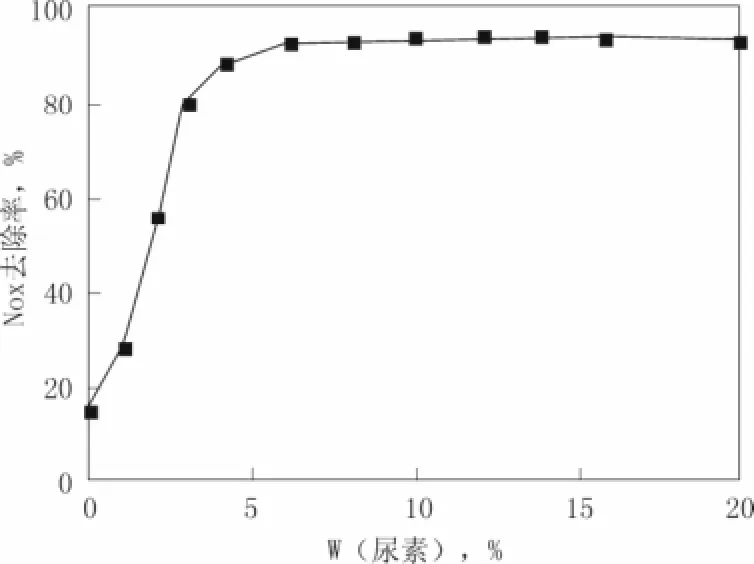

超重力反应器吸收液中的尿素浓度是影响FYHG-DN 氮氧化物治理装置处理效果的首要因素。某生产条件下吸收液中尿素浓度对 FYHG-DN装置 NOx处理效果的影响见图3。

由图 3 可见,当尿素浓度低于 5%时,NOx去除率随尿素浓度提高增加较快;尿素浓度达到 5%以上时,对 NOx处理效果均比较理想。实践中一般控制尿素浓度在8%~15%。FYHG-DN装置处理的 NOx废气中含有催化剂粉尘和其他杂质,成分复杂,对吸收液中尿素浓度的分析造成了极大的干扰,难于找到有效在线监测方法。而采用国标法进行分析耗时比较长,这对吸收液中尿素浓度的及时有效控制造成困难,容易影响NOx处理效果。

图 3 尿素浓度对 NOx处理效果的影响Fig.3 Effect of urea concentration on NOxremoval efficiency

针对吸收液尿素浓度监控的问题,采取以下三项措施:(1)在线监测吸收液 pH 值。吸收液中尿素浓度降低,NOx与会与水反应生成硝酸、亚硝酸,从而使吸收液的 pH 值降低,间接反映尿素浓度水平,当 pH 值低于设定值时补加尿素。(2) FYHG-DN装置出口 NOx浓度在线实时监测。当出口 NOx浓度有升高趋势,表明吸收液中尿素浓度有下降可能,应补加尿素。(3)尿素自动投加。采用人工添加尿素存在人为因素漏加、迟加而影响处理效果的可能,FYHG-DN 装置采用了尿素自动投加系统,并使其与 pH 值监测和出口 NOx监测形成联锁。这样就大大降低了工作强度和处理效果的保证性。实践证明,采取这三项措施后可以对吸收液中尿素的浓度进行有效的控制,并能提高处理过程的自动化水平。

3.2 吸收液温度影响

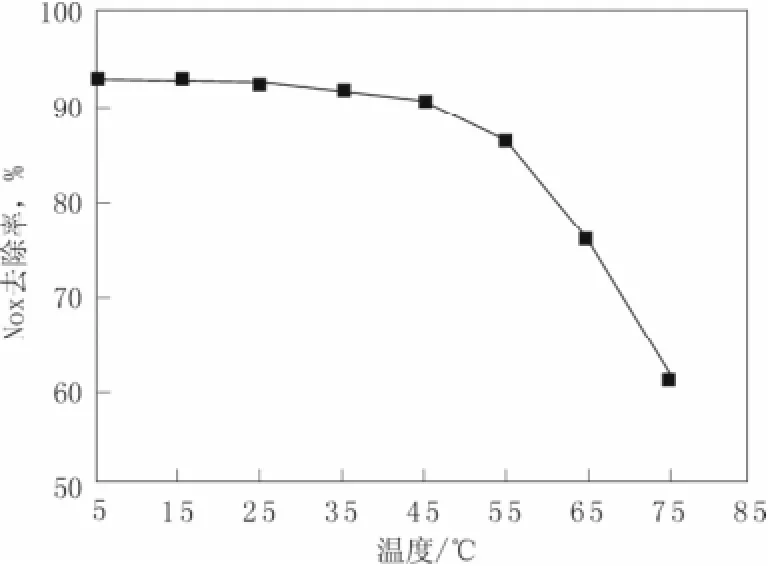

FYHG-DN 装置处理的 NOx废气温度很高,其热量随着尾气进入吸收液,虽然处理后气体和吸收液水分的挥发带走部分热量,但累积作用使吸收液的温度逐渐升高。某生产条件下吸收液温度对FYHG-DN 装置 NOx处理效果的影响见图 4。

由图 4 可见,当吸收液温度在 45 ℃以下时,NOx处理效果较好,并且温度越低,NOx去除效果越好,即使 NO 含量高,NOx去除率仍可达到 85%以上。吸收液温度如果高于 50 ℃,NOx去除率下降较快。因此,如果不采取降温措施,吸收液温度将超过最佳使用范围,而且吸收液中的水份也会因气体降温和湿度增加而流失,需要补充大量的水,影响吸收液液位稳定。因此应采取措施,使吸收液温度处于一个合理的水平。

图 4 吸收液温度对 NOx处理效果的影响Fig.4 Effect of the temperature of absorption liquid on removal efficiency of NOx

吸收液降温措施有两种方式:进气降温和吸收液直接冷却。由于进气降温会产生露点,易形成硝酸和亚硝酸液滴。根据计算,焙烧尾气的露点温度在 47 ℃左右,由于温度下降从管壁开始,就会造成进气管道的腐蚀问题。因此实践中不宜采用进气降温措施。

吸收液直接冷却可以采用反应器内置冷却管,也可以采用外置冷却器。如果采用反应器内置冷却管冷却,粉尘有可能在冷却管外粘附影响换热效果问题。因此,实践中采用外置冷却换热器对吸收液进行冷却,并且吸收液走管程,采用工业冷水机组提供冷源,将吸收液温度控制在 30 ℃以下。

3.3 处理气量的影响

如果使用氮氧化物治理技术的处理量不能随废气的产生量跟踪变化,则会带来很大问题。当废气产生量大而废气治理装置处理量小时,炉窑废气就会发生泄漏,对操作人员的身体健康造成损害。当废气产生量小而废气治理装置处理量大时,催化剂粉末就会通过管道进入废气治理装置而损失,催化剂产率下降,同时对废气处理装置的正常操作造成很大危害。

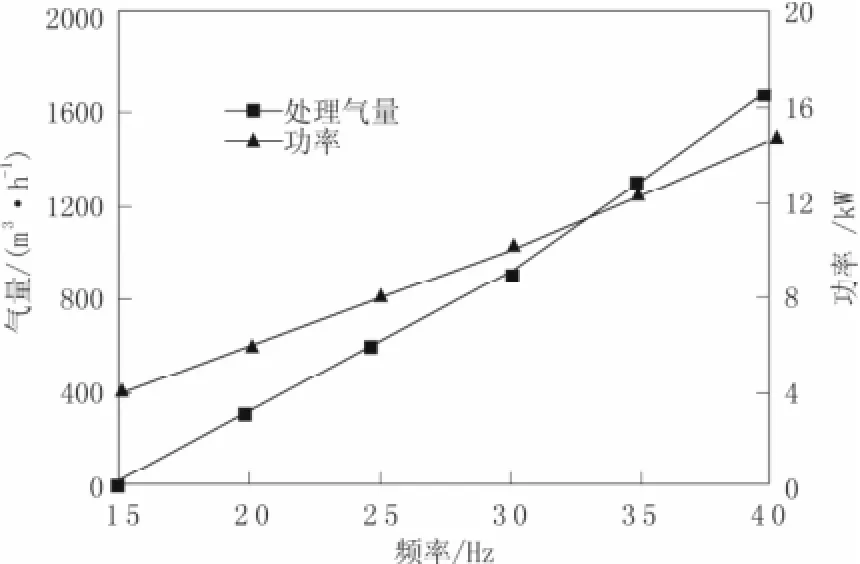

图 5 运行频率与气量、功率关系Fig.5 The relationship between running frequency,processing capacity and power

为了使 FYHG-DN 装置的处理气量能够与废气的产生量相匹配,达到最佳的废气治理和生产效果。实践中采用变频器控制超重力反应器的转速,某处理气量为 1 500 m3/h 的 FYHG-DN 超重力反应器运行频率与气量、功率关系见图 5。由图可见,在工作频率范围内处理气量随运行频率的增加而增加,电机的功率也随之高。通过这种对应关系,即可简单快速地实现气量的匹配,从而避免了塔式处理设备可能出现的气泛、淹塔问题。

3.4 吸收液的粉尘含量影响

催化剂生产废气的粉尘问题是催化剂废气处理的难点。由于一些催化剂是以粉末状态进行焙烧,其粉尘的粒径非常小,温度很高,采用常规的布袋除尘、旋风除尘都难以完全去处,对废气处理装置的危害很多,对填料塔等吸收装置往往几天就可能堵死而停车。

尾气经一级超重力反应器吸收处理后,粉尘99%以上被洗涤下来,并积存于吸收液中。由于废气中的粉尘量较高,每日吸收液中累积的粉尘浓度将增加,最后吸收液变为泥浆状,黏度很大。虽然吸收液可以容纳一定的粉尘量,但过度积累将影响吸收效果、及设备运行参数,应采取吸收液净化措施。

催化剂生产过程中产生的某些粉尘较细(0~20 μm 占 60%,20~40μm 占 40%),采用自然沉降的方法有时难以去除。实践过程中采用离心泵侧线抽出吸收液经叠螺机去除吸收液中的粉尘。分离后的清液依靠液位差自流返回超重力反应器。叠螺机底部分离出的泥饼排出系统,与催化剂厂废固体物一起处理、处置。

4 结 论

针对催化剂生产尾气排放间断、粉尘含量高、NOx浓度变化大的特点,FYHG-DN 技术采用了超重力反应器强化了传质反应的过程,简化了废气处理流程。影响 FYHG-DN 装置处理效果的主要因素是吸收液尿素浓度、温度、粉尘含量和装置的处理气量,实践中应对这些因素采取有效措施,以保证装置的长周期运行效果,提高废气达标排放的保证性。

工业应用结果表明,采用 FYHG-DN 技术能够有效解决催化剂生产中NOx废气处理问题,实现尾气处理达标排放。以某催化剂生产厂为例,进气为棕红色,处理后气体无色。进气 NOx 4 527~20 521 mg/m3,平均 15 400 mg/m3。二级处理后总排中的 NOx均小于 240 mg/m3,总去除率达到 98.8%以上,满足《大气污染物综合排放标准》(GB16297-1996)要求,实现达标排放。

参考文献:

[1]何翼云,回军,等.应用过程强化技术治理含 NOx废气[J].当代化工,2012,41(4):422-424.

[2]徐媛媛,陈银飞,等.工业废气中 NOx 处理工艺研究[J].安全与环保,2011,18(3):50-53.

[3]袁从慧,陈银飞,等.催化氧化-碱液吸收脱除硝酸工业 NOx 废气[J].化学反应工程与工艺,2008,24(5):476-479.

[4]谢红银,熊源泉,等.尿素溶液湿法烟气脱硝添加剂的影响特性研究[J].中国电机工程学报,2011,31(23):41-46.

[5]王刚,回军.超重力反应器处理罐顶臭气技术工业应用研究[J].资源节约与环保,2009(5):31-34.

中图分类号:X 701

文献标识码:A

文章编号:1671-0460(2014)03-0450-03

基金项目:中国石化集团公司科研项目,院控 HB1007

收稿日期:2014-02-20

作者简介:刘春阳(1980-),男,山东文登人,工程师,硕士,2006 年毕业于大连理工大学工业催化专业,现在中石化抚顺石油化工研究院工作,研究方向:环境污染治理工艺技术研发。E-mail:liuchunyang.fshy@sinopec.com,电话 024-56389387。

Factors Affecting Removal Efficiency of NOxin Exhaust Gas From Catalyst Production

LIU Chun-yang1,HUI Jun1,WANG gang2,YANG Fei-fei1,ZHAO Jing-xia1

(1. Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001,China;2. Sinopec Tianjin Branch, Tianjin 300271,China)

Abstract:The principle and characteristics of FYHG-DN technology used in treating NOxwaste gas were introduced. The emission characteristics of NOxexhaust gas from the catalyst production were analyzed as well as factors affecting the removal efficiency of NOxby FYHG-DN technology. Targeted measures were presented to improve the treating effect and to meet the requirements of long period of stable operation.

Key words:Waste gas treatment; NOx; FYHG-DN technology; Super gravity reactor