弯管流量计的应用效果和节能效益分析

王瑀(大庆油田技术监督中心油气水计量检定站)

流量计在石化、热电、冶金、天然气开采和油气储运等各个行业均有重要的作用。传统的流量计如转子流量计、电磁流量计、喷嘴流量计等,他们都有压力损失大、量程比小、流量的波动对测量精度影响大[1]等缺点。弯管流量计具有压力损失小、测量精度高、不易堵塞、抗腐蚀等特点,对企业节约能源、提高经济效益、减小维护费用等方面具有巨大优势。目前正在得到广泛的应用和推广。

1 弯管流量计的应用

1.1 弯管流量计的原理

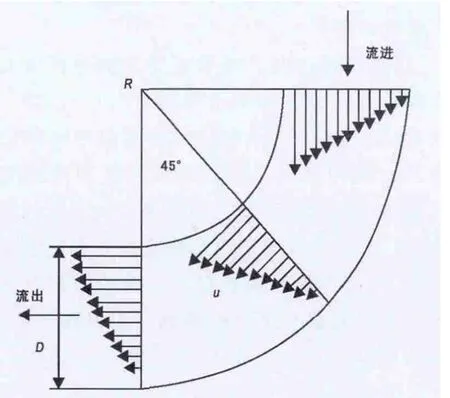

与传统流量计相比,我们可以得知:弯管流量计实际是一种压差流量计,其本质和传统流量计是一样的。但弯管流量计压差的产生又与传统的不甚相同。传统的流量计的压差依靠节流装置来产生,当流体流经节流装置时,如阀口、通道、通流截面变化等,由于流体的流速和方向均发生变化,因此产生涡旋,导致压力损失而产生压差。弯管流量计的理论基础是人们通过求解弯管内的流体微分方程得到的,又通过实验、模拟的方法对弯管流量计进行了完善,使其能够实用化。当流体经过弯管处时,弯管内侧速度增大,外侧速度减小,根据质量守恒和能量守恒得到的伯努利方程可知,同一截面速度的不同便会造成压力的不同,在内外表面就会形成压力差,这种压力差在角度为45°处达到最大。如图1所示。

图1 弯管45°截面处速度分布

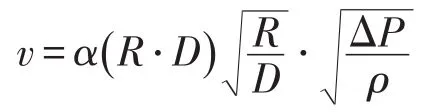

经研究表明,截面处的平均速度与压力差的平方成正比,同时分析速度与弯管内径和弯曲半径的关系。可得45°截面处的如下关系式:

其中:v是流体速度,m/s;D是弯管内径,mm;α(R ⋅D )是流量系数; R是弯曲半径,mm;ΔP是45°处内外压差,Pa。

1.2 弯管流量计的优势

由于弯管流量计具有压力损失小、测量精度高、不易堵塞、抗腐蚀等特点,其在石化、热电、煤化工等领域应用迅速推广。总结弯管流量计的优点,主要表现在以下几个方面:

1)压力损失小,节能。弯管流量计与普通的节流型孔板流量计相比压力损失大大降低,这样更节能,因节流而产生的压力损失高达该流量压差的70%至80%,为了达到某一设计参数,只能提高进口压力,这对设备是极其不利的,同时也降低了经济效益。若采用弯管流量计,将其安装在管道90°转弯处,可用于代替90°弯头,并无其他插入件和节流元件,主要依靠流体流经90°弯头所产生的惯性离心力来测量同一截面处内外侧的压力差而确定流量。所以除了流体流过弯管处时有微小压力损失,整个过程并不会产生节流损失,也可减少动力消耗,适合应用于大流量、大管径、低压力的工程中。

2)量程比大。弯管流量计量程比大,在恶劣的环境下也能适用。弯管流量计的量程比高达1∶10,即使在流量波动很大的情况下,也同样能得到准确可靠的数据,弯管流量计适应性强,测量范围广。在一些较恶劣的环境下,如潮湿高温的环境或者有粉尘有振动的条件下,弯管流量计依然能够测量出准确的数据。

3)测量精度高。弯管流量计测量精度高,稳定性强。弯管流量计的实验精度可达0.5级,实际精度可达1.0级。根据实际测量的偏差可补偿0.2%的误差,使得测量精度更高。与超声波流量计相比,虽然没有其精度高,但是超声波流量计要求流动稳定,在震动情况下测量精度低于弯管流量计。

4)稳定性强、维护量小。弯管流量计无运转部件,其损耗仅为流体的磨损,对其精度影响小,重复精度高达0.2%,其使用寿命与管道的寿命相同。管道内无其它突出部件,不易堵塞,安装后不必拆下,大大减小了维护工作量和检修费用,保证了运行的连续和安装的精度。

5)安装简单。从整体上来看,弯管流量计就是一节管道,安装过程与管道安装无异。若采用焊接方法,解决了传统流量计的跑冒滴漏现象。传统流量计在其前要安装一段其直径10倍长度的直管,在其后要安装其直径5倍长度的直管。弯管流量计只需在其前安装5倍口径长度的直管,其后安装2倍即可,弯管流量计更适合空间狭小地方的流量测量。

6)耐高温、耐高压、抗震。传统流量计在高温高压下易发生变形,对其精度影响较大,同时降低了内部精密部件的寿命,需要定期更换和维护。震动不会影响弯管流量计和孔板流量计,但是对于涡街流量计会造成影响,涡街流量计通过形成卡门涡街,再对涡旋的频率进行测量得出流量,管道震动的频率涡旋的频率进行叠加,造成测量值不真实。

1.3 弯管流量计的应用效果

1.3.1 蒸汽计量

石化厂的蒸汽在100MPa左右,传统方法是使用孔板流量计对其进行计量,孔板流量计与管道的连接处有两个密封垫,受蒸汽的输送与停止造成的热胀冷缩影响,密封垫易失效,导致蒸汽泄漏无法使用。同时孔板流量计是通过圆孔面的锐角产生压差测量流量,对于腐蚀性、高粘度流体极易磨损锐角,产生较大误差。弯管流量计则是测量一个面的压差得出流量,面的磨损可以忽略,能够保证重复精度,保证长期稳定运行。弯管流量计是对称结构,可测双向流,节约了设备的购置安装成本。大庆石化化工一厂于2004年投入了14套弯管流量计测量蒸汽,与用户的蒸汽测量计进行对比发现弯管流量计完全满足要求。

1.3.2 高压天然气的测量

天然气的测量以孔板流量计和涡街流量计为主。孔板流量计使用方便,简单可靠。但是安装要求严格,不能测脉动流。涡街流量计对流体品质要求高,无杂质,对管网抗干扰能力要求高。同时天然气的压损较大。工艺要求管道可进行双向流,否则另建管道。弯管流量计可进行双向测量,可以满足工艺要求,大大节约成本。因此弯管流量计在高压天然气计量得到了广泛的应用。

1.3.3 多相流的测量

目前的传统流量计无法对多相流进行可靠、准确的测量,尤其是常见的气液两相流。在大多数情况下,多相流的密度、粘度都是未知的。大多数的流量计都是通过密度计算质量流量,但在气液等多相流的工程中,气体与液体会随着温度压力的变化而发生相变,因而密度随之变化,无法得到稳定的质量流量;若在低温低压下测量,所得数据无法满足工程实际需要。传统的气液两相流的计量都是采用分离法进行测量,近年来,世界各国石油石化、热电等行业都致力于计量多相流的弯管流量计的研究,用小巧轻便的弯管流量计来代替大型累赘的分离设备。目前研究最多的就是高压CO2气液二相流计量[2],该技术已经在华东石油局投入使用。

2 弯管流量计的节能效果

目前工程上大多采用传统的孔板流量计,这种流量计前面已简单分析过,会造成很大的动力损耗,浪费能源,经济效益并不高。很多公司已经逐步采用弯管流量计,弯管流量计具有广阔的市场前景,以下具体分析弯管流量计的节能效益。

2.1 理论分析

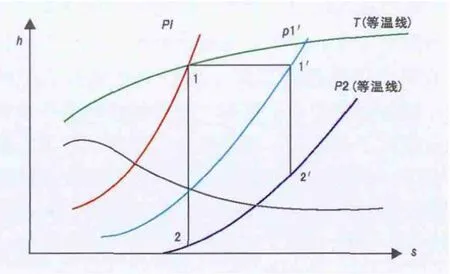

弯管流量计对蒸汽具有较好的主要节能效果。通过莫里尔焓—熵图(见图2)进行节能分析。初始状态为1点,温度和压力分别为(t1,p1),通过孔板流量计后为1′点,温度和压力分别为(t1′,p1′)节流前后焓不变,t1′在等温线下,所以t1′<t1。节流后温度降低。同时s1′>s1。节流后熵增大,说明有机械能的损失。通过1和1′点做垂线交等压线与2和2′,可知无节流是技术功为h1-h2,节流后技术功为h1′-h2′。所以技术功减小,可用能降低。管道中有很多节流部件,蒸汽的能量降低很多。以汽轮机发电为例:压力增加0.05MPa,可使3000kW发电机效率提高6%,可使6000kW发电机效率提高3%[3]。

图2 莫里尔焓—熵

2.2 实际节能效果

2.2.1 经济效益

以6MW汽轮发电机组为例,同时通过汽轮机后的乏汽对用户进行供热。节流压力损失0.103304MPa。

1)节流前 p1=3.34MPa, t=435℃, h1=3305.0385kJ/kg, s1=6.9703kJ/(kg·K)。

2) 节流后 p1′=3.34-0.103304=3.326696MPa,h1′=h1,t1′=434.348℃, s1′=6.9839kJ/(kg·K)。

3)节流前排气压力 p2=0.98MPa、s2=s1,h2=2961.6976kJ/kg,t2=258.077℃。

4) 节流 后 排气压 力 p2′=p2, s2=s1, h2′=2968.9447kJ/kg,t2=261.367℃。

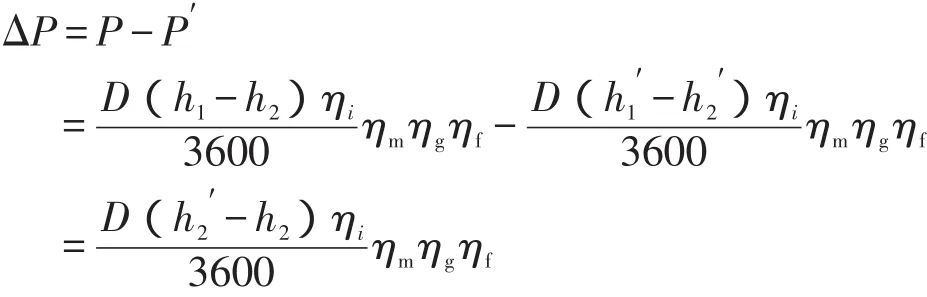

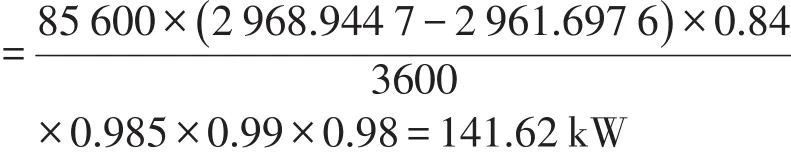

节流导致汽轮机功率降低值为:

式中:

D——汽轮机组蒸汽流量,D=85600kg/h;

ηi——汽轮机相对内效率,ηi=84%;

ηm——汽轮机机械效率,ηm=98.5%;

ηg——管道效率,ηg=99%;

ηf——发电机效率,ηf=98%。

经计算可知,由孔板流量计换为弯管流量计,每小时可多发电141.62kW,节能效果显著。

每度电价按0.477元/kW计算,每年多得经济效益:141.62×24×365×0.477=591762元。

2.2.2 社会效益

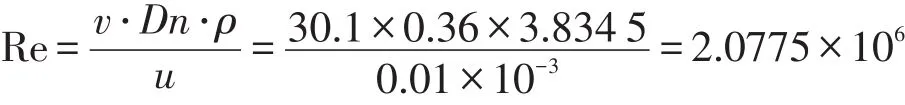

节流后排气压力降低,使得管网供热范围减小。假设供气量42.3t/h,平均流速30.1m/s。

雷诺数:

式中:

Dn——热网管道内径,Dn=360mm;

v——蒸汽平均流速,v=30.1m/s;

ρ——蒸汽密度, ρ=3.8345kg/m3;

u——流体粘度,u=0.02×10-3N·s/m2。

增加远端热用户,获得良好的社会效益和经济效益。

3 结论

1)弯管流量计与其他流量计相比,有许多不可比拟的优势,如压力损失小,节能;量程比大;测量精度高;稳定性强,维护量小;安装简单;耐高温、耐高压、抗震等。

2)目前弯管流量计已经应用于蒸汽,高压天然气以及多相流的测量中,其节能效果良好,社会效益和经济效益显著,很具有广阔的应用前景,值得大力推广。

[1]梁立军,王振利.弯管流量计蒸汽计量节能效益分析[J].自动化仪表,2009,27(7):67-69.

[2]谢明均.使用弯管流量计节能效益分析[J].计量学报,2011,24(3).

[3]赵颖麟,赵文.用弯管流量计取代孔板流量计节能效益分析[J].工业计量,2007(1):22-23.