一种四速电钻的变速箱设计

孟五一

( 上海电动工具研究所,上海 200031 )

一种四速电钻的变速箱设计

孟五一

( 上海电动工具研究所,上海 200031 )

介绍一种电钻用4速变速箱,说明了逆止器工作原理、换挡方式、各级变速的方法、传动比的计算和该种变速箱的优势。

逆止器 4速电钻 轮系 变速箱

0 引言

变速箱是直流电钻的重要组成部分,常见电钻机械减速箱有单档减速箱和双档变速箱。本文介绍一种4档变速箱结构,4档速度分别为400/800/1 925/3 850 rpm,低速档保持了传统电钻的大扭矩特性,而高速档3 850 rpm的转速能极大提高打小孔的效率。

1 自锁功能

新型手电钻一般具有反向自锁功能,此功能通过逆止器实现。这种逆止器的特性为:当动力从电机传递到变速箱输出轴时逆止器不工作,动力传输正常;动力反向传递时逆止器工作,将变速箱输出轴锁死,使动力无法传递。采用这种结构的电钻优点如下:

1)可采用单体装夹头,方便钻头的装夹操作。单手握住电钻手柄,另一手即可旋转装夹头进行钻头装卸(传统双体装夹头需双手分别握住装夹头前后端,相对旋转才可装卸钻头)。

2)方便装夹头的拆装,拆装装夹头时输出轴锁死,可从机器外部直接拧动装夹头的固定螺钉。

3)当机器电量耗尽时,可以临时将电钻当作普通螺丝刀使用。

1.1工作原理与受力分析

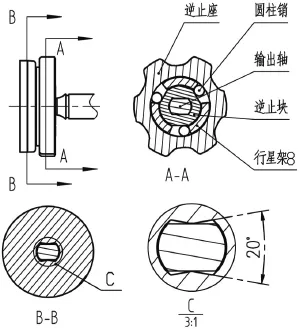

逆止座固定在机壳上,输出轴与逆止块刚性连接,输出轴相对行星架8可在±10°的范围内自由转动,如图1。

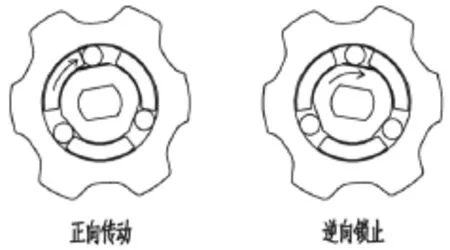

当电机主动时,逆止器中行星架8为主动件。输出轴与逆止块一起受行星架8的带动,落后10°随行星架8一起转动,逆止块与逆止座间形成一楔形面。受阻力作用,圆柱销位于楔形面的大端,并有向大端继续运动的趋势。圆柱销被行星架8推着随楔形面的转动而转动,由于楔形面大端两壁间最小距离大于圆柱销直径,圆柱销不与逆止座产生过多摩擦,动力传输不收影响,如图2。

图1 逆止器结构图

图2 逆止器工作示意图

当动力反向传输时,输出轴与逆止块一起为主动件,行星架8落后逆止块10°随逆止块一起转动,逆止块与逆止座间形成一楔形面。受阻力作用,圆柱销位于楔形面的小端,并有向小端继续运动的趋势。

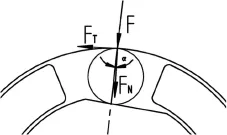

图3 逆止受力分析

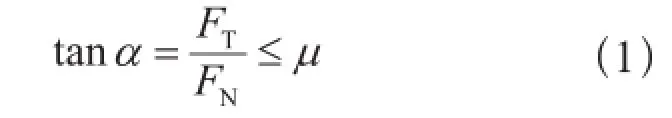

逆止器逆止时,楔形面两壁作用在圆柱销上的力沿接触点连线,方向相反,大小相等。逆止座作用在圆柱销上的力可分解为正压力FN和切向力FT,接触点连线相对FN的夹角为α,为达到自动锁止的效果,必须满足:

式中 μ—摩擦系数

逆止扭矩为:

式中 z—圆柱销数

R—逆止座内圈半径

自锁力不能太小,否则失去自锁意义。增大自锁力的方法有:

1)增加圆柱销个数。

2)增大逆止座内圈直径。

3)增加逆止座、圆柱销和逆止块的厚度。

4)提高相关零件的强度和刚度。

2 换档和轮系分布

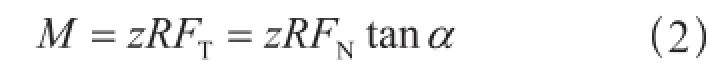

换档拨钮有4个工作位置,档位1~4速度依次增快。拨钮的前后位为平移滑动,左右位为绕定轴转动,前后位和左右位相互独立工作,如图4所示。

图4 换档示意图

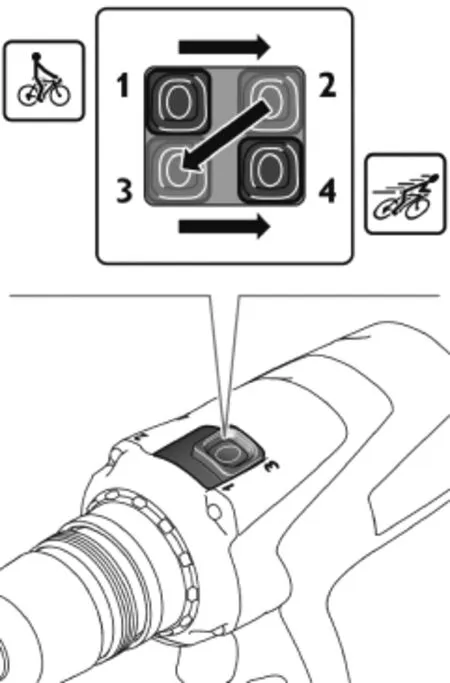

拨钮前后位直接通过拨杆控制外侧变速齿圈7前后移动;左右位通过凸轮机构化旋转运动为前后的平移运动,控制周向固定圈G前后移动,如图5。

图5 变速箱轮系分布图

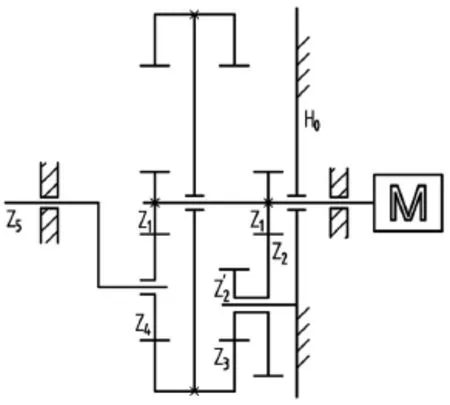

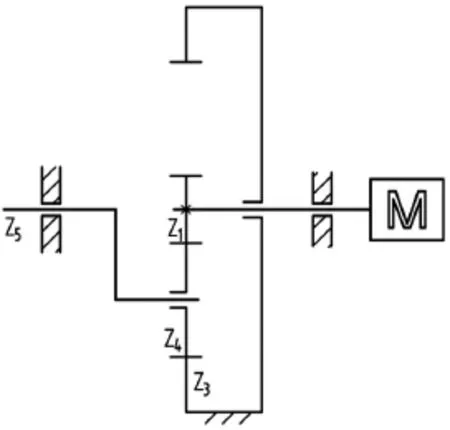

轮系可划分为低速端变速区和高速端变速区,两部分串联传动。双联齿轮5、齿轮6、齿圈7和行星架H8组成低速端变速区;电机齿轮1、双联齿轮2、齿圈3、齿轮4、双联齿轮5、固定圈G和支架H0组成高速端变速区。

齿轮箱总传动比为高速端和低速端的叠加:

3 低速端变速

低速端变速由拨钮前后运动控制(如图4),当拨钮位于1、2档时轮系为低速状态,位于3、4档时为高速状态。

3.1低速状态原理

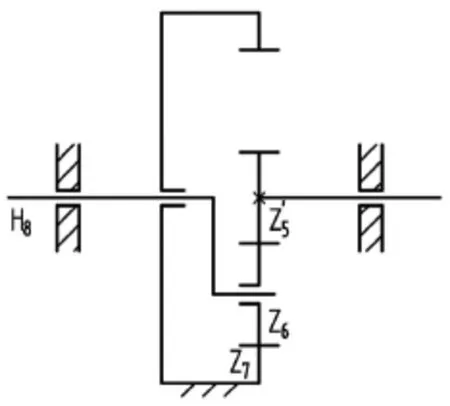

低速状态时,滑动齿圈7与齿轮6啮合,与双联齿轮5的Z5脱离,齿圈7周向固定,此时轮系为2K-H型周转轮系,小中心轮输入,行星架输出,等效原理如图6所示。

图6 2K-H型周转轮系

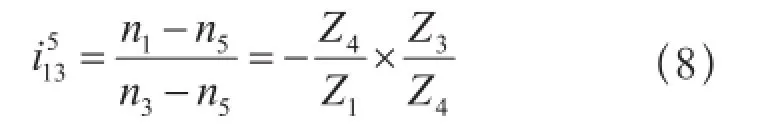

由反转机构法得:

其中n7=0,解得传动比为:

3.2高速状态原理

高速状态时,滑动齿圈7同时与齿轮6和齿轮5的Z5啮合。此时,齿轮5、齿轮6、齿轮7、行星架H8这四个零件等效于一个刚体,传动比为:

4 高速端变速

高速端齿轮工作转速高于低速端,若继续采用低速端的变速方式,操作不规范时易造成齿轮碰伤。

为适应工作条件和传动比的要求,本方案高速端采用一种复合轮系,变速由拨钮左右运动控制(如图4),当拨钮位于左侧1、3档时轮系为低速状态,位于右侧2、4档时为高速状态。

4.1低速状态原理

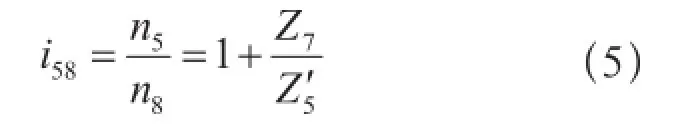

低速状态时,固定圈G与行星架H0结合,与齿轮3脱离,行星架H0周向固定,等效原理如图7。

图7 高速端低速状态原理图

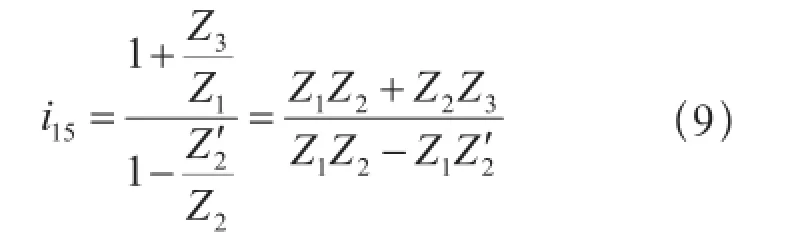

此时,齿轮1、双联齿轮2、齿圈3为定轴轮系,传动比为:

齿轮1、齿轮3、齿轮4、齿圈5组成2K-H型周转轮系。其中,齿轮1为小中心轮,齿圈3为大中心轮,齿轮4为行星轮,齿轮5充当行星架,两中心轮输入,行星架输出。由反转机构法得:

联立方程(7)(8)得:

4.2高速状态原理

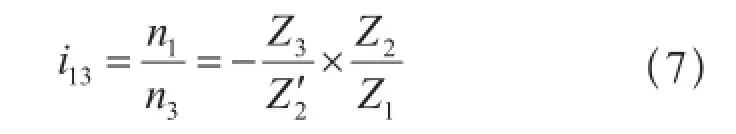

高速状态时,固定圈G与齿圈3结合,与支架H0脱离。此时,齿圈3周向固定,支架H0和双联齿轮2虽仍可转动,但对传动无任何作用,因此可以略去。轮系等效于2K-H型周转轮系,如图8。

图8 高速端高速状态等效原理图

此时,传动比为:

4.3换挡冲击

高速端的换档冲击发生在固定圈G与行星架H0或齿圈3之间。由于行星架H0或齿圈3转速较行星轮低,换档时冲击较小;整个换档过程中,所有齿轮相对啮合状况不变,齿轮间无直接冲击,可在机器运行中进行换档。

5 结语

原则上说,机械变速箱的换挡操作应在停机后进行。但实际使用中,很多操作者在机器运行时不规范的进行换档操作,这对变速箱的设计提出了更为苛刻的要求。

随着无刷电机的普及应用,电钻的性能在不断提高,多速电钻和冲击钻是重要的发展方向。

[1]李柱国.许敏.机械设计与理论[M].北京:科学出版社,2003.

[2]胡国武.充电式电钻变速箱设计[J].电动工具,2013(6).

A Design of Drill Gearbox with Four Speed

Meng Wuyi

(Shanghai Electric Tool Research Institute, Shanghai 200031, China)

This paper introduces a drill gearbox with 4-speed and illustrates backstop principle, shift way, method of variable speed, calculation of transmission ratio and the advantages of the gearbox.

Backstop 4-speed drill Gear train Gearbox

M302 文献标示码 A

1674-2796(2014)03-0007-04

2014-03-10

孟五一(1990—)男,本科,主要从事电动工具开发和技术支持工作。