AZ31镁合金型材挤压生产工艺的研究

徐春森

(北京国信安科技术有限公司,北京 100160)

镁合金具有密度小,比强度、比刚度高、散热性和屏蔽性好,能回收、无污染、资源丰富等一系列优点,在汽车、摩托车、航空航天、兵器等领域有着广泛的应用前景,成为减重节能、保护环境的首选材料。由于镁及常用镁合金是密排六方结构(HCP),塑性成形能力差,所以铸造镁合金得到了大量应用。而变形镁合金比铸造镁合金具有更优良的性能、更多样的型式、更高的生产率、更便于连续化自动化生产,因此研究变形镁合金及其晶粒细化具有十分重要的实际意义和理论意义[1]。

晶粒细化不仅可以提高材料强度还可提高其塑性,对于AZ31镁合金而言更是如此,因为AZ31镁合金既不能靠热处理强化也不能靠应变强化,细晶强化几乎是提高AZ31镁合金强度的唯一方法。近年来,人们对Mg-Al系合金晶粒细化技术做了大量工作,主要分为两部分,一是铸造镁合金的晶粒细化,即通过合金化和添加变质剂来达到晶粒细化的效果;另一部分是变形镁合金的晶粒细化,可通过大挤压比挤压、等径角挤压和动态再结晶等方法来实现,本文论论后者。

材料的屈服强度与晶粒大小存在函数关系即Hall-Petch公式,σs=σ0+Kd-1/2,式中σs为屈服强度,σ0为单晶体的屈服极限,K为常数,d为晶粒大小。K值随泰勒系数的增加而增加,通常泰勒系数取决于滑移系数的多少。由于镁是密排六方结构,与面心立方和体心立方金属相比镁的泰勒系数大,因此其K值也大,镁合金晶粒大小对屈服强度的影响比铁合金和铝合金的都大[2]。本文作者从生产现场的操作工艺出发,研究了AZ31镁合金获得细晶组织的最佳操作工艺,为变形镁合金挤压加工提供实践经验和理论依据。

1 试验方法和过程

1.1 试验材料

AZ31镁合金元素含量见表1,原材料由山西广灵精华集团镁业公司提供。熔炼用电阻炉容量为30kg、钢质坩埚,熔炼用合金为二级镁锭(w(Mg)≥99.95%)、一级铝锭(w(Al)≥99.99%)和高纯锌锭(w(Zn)≥99.99%),保护气氛是SF6、CO2和空气(经干燥机干燥)的混合气体。在半连续拉铸设备上拉制成长6m的镁棒,经切割剥皮加工成Φ92mm、长350~400mm的挤压用镁棒。配制合金锭时已加入晶粒细化剂,铸锭晶粒度已降至100~200μm,且加入的细化剂具有遗传效应,为后续挤压工艺创造了良好的加工条件。

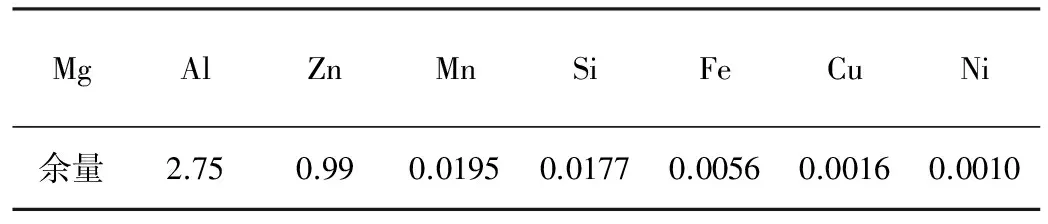

表1 AZ31镁合金铸锭化学成分(质量分数%)

1.2 模具设计

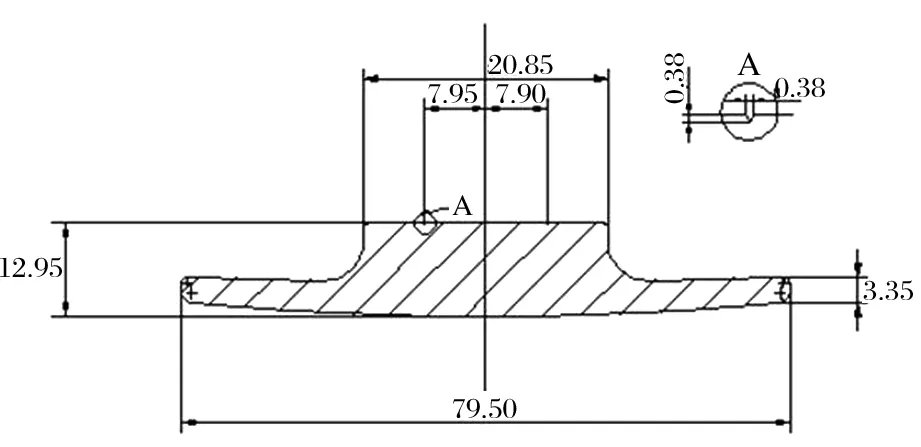

试验在630T的卧式挤压机上进行, AZ31合金棒材直径Φ92mm。图1是试验型材横截面尺寸图,由于横截面只有一个对称轴,所以模孔几何中心的配置必须通过型材对称轴并位于其几何中心上。为了使金属流动均匀,采用不等尺寸工作带。型材截面在各部位的截面积不等挤压比也不一样,因此采取阻碍角和促流角[3,4],同时在导流模上也采取了相应措施。薄壁处金属流速较慢而厚壁处流速较快,因此,模具设计采取多种限流措施设计流线型模,保证合金各处的流速均匀。

图1 挤压型材的横截面示意图

1.3 试验过程

生产现场所用原材料相同,不断改变挤压工艺参数,并对挤压产品分别进行金相分析和力学性能测试,通过研究分析确定最佳挤压工艺。

试验分多组进行,每组4个样品均按照每根熔炼镁棒挤压一根型材时前、中、后各个部位截取,对样品进行金相分析和力学性能检测后,选择晶粒度最小、力学性能最好的一组,按照这一组的操作工艺参数制定实际生产工艺流程。

2 试验结果及分析

2.1 试验结果

通过生产现场的试验研究,证明在合金化时加入晶粒细化剂,可以降低挤压温度(包括镁棒温度、模具温度和挤压筒温度等)提高挤压速度。确定的主要挤压参数为(称之为“精华工艺”)挤压筒温度250~300℃,镁锭预热温度300~350℃,模具预热温度350~380℃,挤压速度2.5~3m/min,各参数都比未加晶粒细化剂时优越。

根据上述模具设计原则和试验工艺,挤压出的型材外形轮廓完美,表面质量好,薄壁处外形也很规则,表面没有任何划痕、裂纹和烧损现象,通过专门的平直度和扭曲度检测设备检验完全合格,能够满足客户要求,生产的样品如图2所示。通过对生产产品做金相分析和力学性能检测,得到的实验数据如表2所示。

图2 挤压型材产品示意图

表2 AZ31合金型材力学性能(“精华工艺”试样)

同样原材料挤压参数为(称之为“高温工艺”)挤压筒温度400~450℃,镁锭预热温度450~500℃,模具预热温度450~500℃,挤压速度1.5~2.5m/min,挤压型材的力学性能如表3所示。

表3 AZ31合金型材的力学性能(“高温工艺”试样)

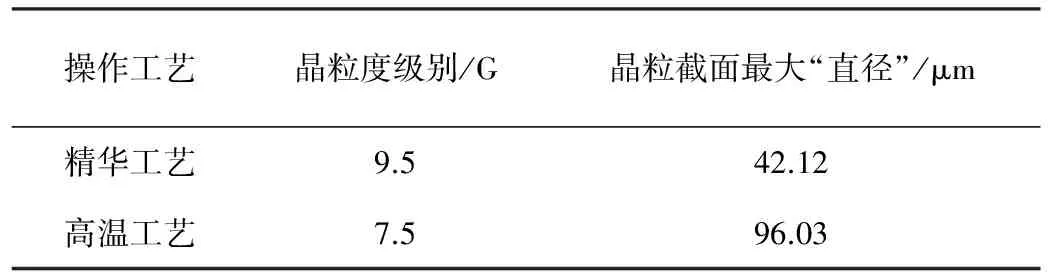

图3是两种挤压工艺的产品金相照片,图3(a)为“精华工艺”,图3(b)为“高温工艺”。从图3中看出,前者的晶粒度比后者细很多,分布也较均匀,通过金相分析软件处理后,评定级别并计算出晶粒直径,各项指标和计算结果如表4所示。

表4 合金的晶粒度评定指标

图3 不同挤压工艺下AZ31合金型材的金相组织

工业生产的铸态AZ31镁合金晶粒粗大,同时晶界上有随机分布的二次相,在大变形挤压后,铸态AZ31镁合金的晶粒明显细化且呈等轴状[5],合金的力学性能明显提高,特别是延伸率可达到17%。这可以从挤压比的大小进行判定,根据动态再结晶原理,当变形程度超过临界变形程度时,变形程度越大,晶粒越小,当达到一定变形时,晶粒不再增大,发生超塑变形[6,7]。细小晶粒和织构强度提高是屈服强度和抗拉强度增大的主要原因。因此,该工艺可以生产挤压比≤70、薄壁端厚≥1.5mm的各种镁合金型材,也可以生产方管等。

2.2 讨论

2.2.1 镁棒质量对挤压型材质量的影响

铸态熔炼镁棒的质量对挤压型材的质量有决定性影响,如果镁棒有缩松、夹杂、偏析和组织成份等缺陷,会严重影响型材的表面质量和力学性能。试验和生产所用原料都来自山西广灵精华集团镁业公司,组织均匀,经检测质量可靠。因此试验镁合金挤压型材的质量主要取决于加工工艺。

2.2.2 挤压筒和镁棒温度对挤压型材质量的影响

挤压筒和镁棒温度过高将使挤压型材的表面出现烧损、横裂纹和各种划痕等缺陷。降低挤压筒温度和镁棒的预热温度可减少裂纹和划痕的形成,并能减轻型材的表面氧化,但如果不降低挤压速度,则可能加大挤压设备的磨损,增加折旧成本。

2.2.3 挤压速度对挤压型材质量的影响

不论挤压镁合金还是铝合金,材料本身的变形能力决定了挤压速度的大小,也决定了挤压时的工作温度。在金属挤压过程中,金属材料变形本身会释放大量挤压热,所以在模具中金属变形时的实际工作温度并不会降低。但是由于镁合金熔点低、易氧化,所以挤压速度过快又会引起型材表面快速升温,导致表面烧损,如果挤压速度超过镁合金材料本身变形能力,则会出现表面裂纹等缺陷。挤压速度过低,挤压热释放少模具温度低,容易发生挤不动的现象,并降低产量,增加生产成本。

2.2.4 模具预热温度对挤压型材质量的影响

模具预热温度过低将导致镁棒温度快速下降,发生挤不动现象,设备磨损严重;而温度过高也会使型材表面出现烧损、横裂纹和黑褐色。出现挤不动现象时,有两种方法解决模具内残料问题,一是用铝合金将剩余的镁合金挤出来,然后在碱液中溶解并清洗模具;另一种是将残余镁合金和模具一起加热再继续挤压。

2.2.5 细小晶粒度对挤压型材质量的影响

通过对挤压型材各种情况下产品显微组织分析和力学性能检测,可以看出晶粒越细小、产品力学性能越好。

3 结 论

AZ31镁合金在挤压成形时,挤压模具的设计极为重要,只有设计合理的工作带尺寸和采取相应的限流措施,才能挤压出合格的型材产品。

在合金化时加入晶粒细化剂,并设置合理的挤压工艺,不仅可以提高产品质量,而且还能提高生产率,降低生产成本。主要生产工艺参数为挤压筒温度250~300℃,镁锭预热温度300~350℃,模具预热温度350~380℃,挤压速度2.5~3m/min。

通过显微组织分析和力学性能检测,证明晶粒细小对镁合金型材的力学性能影响很大。晶粒度越小,型材的力学性能就越好,特别是塑性有明显提高,

延伸率可达到17%。

[1]陈振华,严红革,陈吉华,全亚杰,王慧敏,陈鼎. 镁合金[M]. 北京:化学工业出版社,2004.

[2]汪凌云,黄光胜 ,范永革,黄光杰. 变形AZ31镁合金的晶粒细化[J]. 中国有色金属学报,2003,13(3):594-598.

[3]刘静安,谢建新. 大型铝合金型材挤压技术与工模具优化设计[M]. 北京:冶金工业出版社,2003.

[4]周海涛,曾小勤,王渠东,丁文江. AZ31镁合金型材挤压工艺和组织性能分析[J]. 轻合金加工技术,2003.

[5]张青来,卢晨,丁文江. 分流挤压镁合金管材工艺研究[J]. 轻合金加工技术,2003,31(10):28-30.

[6]J.C. Tan,M.J. Tan. Dynamic continuous recrystallization characteristics in two stage deformation of Mg-3Al-1Zn alloy sheet[J]. Material Science and Engineering,2003,A339:124-132.

[7]Tien-Chan Chang,Jian-Yi wang,Chia-Ming O,Shyong Lee. Grain refining of magnesium alloy AZ31 by rolling[J]. Journal of Materials Processing Technology,2003,140:588-591.