运用辅助功能代码维修数控机床

台州科技职业学院(浙江 318010) 揭 晓

辅助功能中的M代码在数控PMC中用来指定主轴的正转、反转,主轴停止及主轴定向停止,切削液的供给和关闭,刀架的正反转到位控制工件或刀具的夹紧和松开,刀具自动更换等功能的控制。运用它来读懂PMC程序,并进行修改,以达到机床正常运作。我们首先必须搞清楚它的原理。M代码控制时序如图1所示。

图1

当数控程序执行到系统读到程序中的M代码指令时,就输出M代码指令的信息 (FANUC系统M代码信息),输出地址为F10~F13(4字节二进制代码)。通过系统读M代码的延时时间TMF后,系统输M代码选通信号MF,选通信号是F7.0。M功能执行结束后,把辅助功能结束信号 (FIN)送到CNC系统中,辅助功能结束信号 (FIN)为G4.3。当系统收到PMC发出的辅助功能结束信号 (FIN)后,经过辅助功能结束延时时间TFIN(系统参数设定,标准设定时间为16ms)切断系统M代码选通信号MF。当系统M代码选通信号MF切断后,切断系统辅助功能结束信号FIN,然后系统切断M代码指令输出信息信号,系统准备读取下一条M代码指令信息。

理解了上述工作原理,就可以针对有关M功能代码的PMC程序进行解读,进而可以编写修改已达到维修机床的目的。

例1:有台FANUC系统数控车床,开机后一段时间发现刀架电动机冒烟,摸上去感觉很烫,操作人员不敢开机操作,也一直找不到原因。后笔者查看PMC,观察输入输出点发现刀架反转的输出信号Y2.2一直处于输出状态。我们知道刀架换刀的过程是先正转,到位后反转锁紧,再停止。也就是说反转是转不动的,是锁紧的,持续输出就说明电动机一直反转,但转不了,这样肯定会发烫,时间一长就会烧坏电动机。我们打开PMC图,查看什么原因使得反转一直带电。梯形图如图2所示。

根据辅助功能代码知识我们知道,要使Y2.2没有输出,不但要在Y2.2输出线圈前设置断开触点,还必须在G4.3线圈输出前设置一个Y2.2的常开触点,当Y2.2线圈得电一段时间后其常开点闭合,使得G4.3接通,从而切断一切辅助功能代码的如F7.3、F7.0的通道,使Y2.2线圈也不能得电,这样故障就得以解决。图3中的G4.3线圈输出要同图2中的G4.3并到一起,不能有多重输出。

图2

图3

例2:FANUC机床开机后,运行程序时,执行换刀动作时能换到正常位置,但过几秒,又开始重复刚才的换刀动作,停掉程序,用手动换刀,一切正常。查看PMC程序没有改动的迹象。其PMC程序图如图4所示。

图4

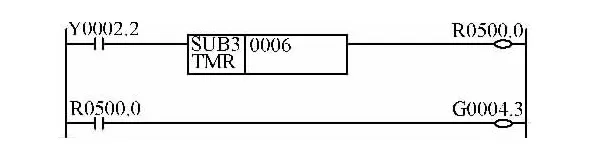

图中X0.0~X0.3是4个到位的输入点地址,Y0.3和Y0.4是刀架正转和反转的输出地址,刀位信号存储在F26中。刀架自动换刀过程是一个寻找刀位点的过程,但程序中出现T代码时,F7.3即接通,并将刀号信号放入F26中,由刀架上的霍尔元件搜寻到的刀位信号进行比较。如果一致,就让G4.3接通,从而切断F7.3,使程序动作完成,执行下一个动作。针对上述问题,估计是刀架的发询盘位置稍有偏差,导致F26中的刀位信号同实际搜到的刀位信号有偏差,不断执行动作。解决该问题可以从PMC入手,从图中我们可以看到,当F26中的刀位信号同实际搜到的刀位信号一致时,输出R820.0。所以,我们就在程序末尾G4.3输出的位置接入R820.0,使G4.3有输出,就不会重复动作,但这样一来,就使得F通道全部被切断,程序执行不下去,为进一步解决问题,加一个解锁信号F7.3,G4.3就不能自锁,从而使程序能执行,一切恢复正常。所加的程序段如图5所示。

图5