高铬铸铁泵壳加工工艺

广东省工商高级技工学校(乐昌 512200) 裴世峰 宾金祥

一、前言

2011年4月我校机加工组承接了一批高铬铸铁泵壳的加工任务,材质为高铬铸铁。

高铬铸铁的硬度高 (58~65HRC),耐磨性好,有良好的抗腐蚀性和抗高温性,抗拉强度650~850MPa,其中Cr含量高达11% ~36%,C含量高达2.0%~3.6%。被誉为当代最优良的抗腐蚀、抗磨损和抗高温材料之一。

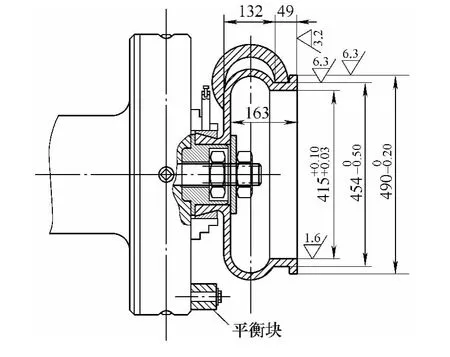

从对高铬铸铁泵壳 (见图1)的图样分析可知,要加工好高铬铸铁泵壳,应解决好两个方面的工艺问题。一是由于工件外形的特殊性,需制作一套合理的并能满足加工高铬铸铁泵壳工艺要求的工装夹具,以保证高铬铸铁泵壳工件的各项尺寸和形状精度的要求;二是高铬铸铁材料具有优良的力学性能,决定了高铬铸铁泵壳属于很难加工的材料范畴,要解决好它的机械加工难点,关键是要选择能适应于加工高铬铸铁的车刀材料,合理选择车刀的角度和切削用量,以达到有效地降低生产成本和提高生产效率的效果。在生产实践中,经过对高铬铸铁泵壳图样的认真分析,本人制作了一套能够保证高铬铸铁泵壳各尺寸和形状精度要求的工装夹具,解决了高铬铸铁泵壳装夹的定位问题;同时在试车高铬铸铁泵壳的过程中,认真分析、比对了相应车刀的使用情况,最终选择了适应于加工高铬铸铁泵壳的车刀材料,确定了车刀的角度,合理地选择了切削用量,有效地降低了生产成本,提高了生产效率。

图1 高铬铸铁泵壳

二、高铬铸铁泵壳的工艺分析

(1)高铬铸铁泵壳外形较特殊,尺寸大、比较笨重,出砂口处最大回转直径为926mm,因此,选择在CW6293车床上加工。

(2)由于高铬铸铁泵壳外形的特殊性,泵壳回转时不平衡,在单动卡盘上需装上平衡块,使高铬铸铁泵壳回转时得到平衡的稳定性,以保证高铬铸铁泵壳加工的正常进行。

(3)根据对高铬铸铁泵壳的图样分析,要加工好它,应采取两次装夹、一次校正、两次加工完成,才能达到图样尺寸精度和形状要求。其中第一次装夹以高铬铸铁泵壳泵腔孔口处为粗基准定位,校正泵壳,用单动卡盘的四爪反撑夹牢泵壳,并将泵壳吸砂口处加工至图样尺寸精度的要求;第二次装夹以加工好的高铬铸铁泵壳吸砂口处φ148mm的位置与心轴精基准定位,并以四块带斜面卡爪过渡垫块配合单动卡盘的四爪夹持泵壳,用压板将泵壳牢固地装夹在单动卡盘上,然后将泵壳泵腔孔口处的内外各尺寸加工至图样尺寸的要求。

(4)泵壳吸砂口处主要是用卡箍将泵壳与吸砂管夹紧联接起来,只需加工泵壳吸砂口至φ148mm和 30°的圆锥角,圆锥角的大端为φ(204±0.15)mm,并控制长度等于70mm。泵壳的泵腔内将叶轮安装在泵轴轴头上,泵腔孔口处主要是支撑带有可更换的耐磨金属内衬 (包括护套、护板等),并采用特殊的卡箍夹紧泵壳与泵盖,泵壳的泵腔 (蜗壳状)内不需加工,只需加工泵腔孔口位置φ415mm,并以泵腔内壁面控制泵腔深度为163mm,同时还需加工好安装特殊卡箍夹紧泵壳与泵盖的位置,尺寸为 φ490mm、φ454mm、宽为49mm和 (20±0.15)mm。

三、工艺方案的制定

依照分析,我们制订了合理的车削高铬铸铁泵壳工艺方案,以切实地保证高铬铸铁泵壳的产品质量,提高高铬铸铁泵壳生产效率和降低高铬铸铁泵壳加工的生产成本为目的。

(1)钳 划车削加工的校正线。泵壳的泵腔(蜗壳状)内不需加工,划线时以泵腔为基准划线。

(2)车 以泵腔孔口为粗基准定位 (见图2),并校正泵壳,用四爪反撑夹牢泵壳,车端面,保证吸砂口的长度为70mm,车圆锥30°、大端φ(204±0.15)mm、小端处R15mm,车孔φ148mm,并倒角。为了保证校正泵壳的顺利进行,泵壳装夹时,泵腔孔口端面不要与卡盘面贴得过紧,应有一定的间隙量,避免校正时带来困难。孔φ148mm,选作下道工序定位精基准,要注意保持尺寸精度。粗、精车分开进行。

图2

图3

四、高铬铸铁泵壳的工装夹具的制作与应用

1.制作高铬铸铁泵壳的工装夹具的工艺分析

经分析高铬铸铁泵壳的图样可知,高铬铸铁泵壳是以泵腔为基准设计的,泵壳泵腔孔口处内外各尺寸的位置与泵壳吸砂口处内外各尺寸的位置是在同一条轴线上,在加工的工艺过程中应当要保证它们之间的位置及同轴度的要求,由此,决定了高铬铸铁泵壳需经两次装夹、一次校正、两次加工完成,来获得图样尺寸精度和位置精度的要求。

由于泵壳吸砂口处外形是圆锥面,如果选择泵壳吸砂口处圆锥面位置作为粗基准,并用单动卡盘与过渡垫块配合夹持高铬铸铁泵壳,因泵壳吸砂口处内外各表面未经加工,显然会出现两方面的问题。问题一:装夹高铬铸铁泵壳面的位置是未经加工的圆锥毛坯面,在找正高铬铸铁泵壳过程中,虽然找正了泵壳,但在用力装夹的过程中,会造成高铬铸铁泵壳产生位移,结果导致泵壳找正工作的失败。问题二:装夹高铬铸铁泵壳面的位置是未经加工的圆锥毛坯面,不可靠,造成高铬铸铁泵壳装夹不牢固,车削时易产生振动,难以保证泵壳加工过程中的位置不发生变化,最终导致泵壳的尺寸精度和位置精度达不到要求。为了避免上述问题的产生,在加工吸砂泵泵壳的工艺过程中,首先应以泵腔孔口处为粗基准定位,校正泵壳,用四爪反撑夹持,并将泵壳吸砂口处按照图样尺寸精度要求加工好;然后调头装夹,以加工好的泵壳吸砂口φ148mm的孔口位置与心轴精基准定位,以四块带斜面卡爪过渡垫块配合单动卡盘的四爪夹持泵壳,并用压板将泵壳牢固地装夹在四爪卡盘上,并将泵壳泵腔孔口处内外的各尺寸加工至图样要求。

2.加工高铬铸铁泵壳的工装夹具的应用方法

心轴定位与四爪装夹高铬铸铁泵壳的工装图(见图4)。加工高铬铸铁泵壳的工装夹具的方法是将心轴安装在单动卡盘上,用拉杆拉紧心轴,以加工好的泵壳吸砂口φ148mm的位置与心轴精基准定位,以4块带斜面卡爪过渡垫块配合单动卡盘的四爪夹持泵壳,并用压板将泵壳牢固地装夹在单动卡盘上。这时即可按照图样尺寸的要求对泵壳泵腔孔口处内外进行切削加工。心轴定位与四爪装夹高铬铸铁泵壳的工装如图5所示。

图4 心轴定位与四爪装夹高铬铸铁泵壳的方法

五、加工高铬铸铁泵壳车刀的选择与切削用量的确定

高铬铸铁泵壳,它的材质作为一种优良的耐磨材料,不仅抗磨能力优良,而且还具备一定的冲击韧性,这主要是由其特殊的金相组织决定的,然而也正是由于这种特殊的金相组织,这种材料又硬又脆,属于“很难加工”的材料范畴,切削状态极不平稳,使得高铬铸铁泵壳在切削加工过程中面临刀具磨损严重、加工效率低下等一系列问题。高铬铸铁泵壳的切削加工问题如果得不到很好的解决,势必会限制其应用范围。对高铬铸铁泵壳在切削加工过程中面临的一系列问题,如何去解决高铬铸铁泵壳的切削加工问题摆在我们面前。经过分析,要解决高铬铸铁泵壳的切削加工问题,关键是要选择能适应于加工高铬铸铁泵壳的车刀材料、合理的车刀角度和合理切削用量,以达到有效地降低生产成本和提高生产效率的目的。

图5 心轴定位与四爪装夹高铬铸铁泵壳的各组件

1.高铬铸铁泵壳切削加工的特点

(1)高铬铸铁是典型的硬脆材料,表面硬度很高。粗加工时,单位切削力比45钢高很多,强烈的冲击极易引起振动,加剧刀具的磨损。

(2)用高铬铸铁制作的泵壳,结构尺寸大,加工余量也大,对车刀的强度和工艺系统刚性要求较高。

(3)高铬铸铁具有高硬度和较高的热强度。特别是大件,切削时刀具连续工作时间长,刀具的温度很高,容易出现刀体变形或焊接刀片开焊的现象而使车刀损坏。

(4)高铬铸铁材料性质硬而脆,当刀具切入或切出时,出现崩边现象,造成损坏车刀。

(5)高铬铸铁泵壳毛坯表面加工余量不匀和气孔、砂眼等铸造缺陷使切削时冲击较大,也容易损坏刀具。

(6)高铬铸铁材料导热系数低,在切削时切削热不易传散,而且易集中在刀尖处,容易损坏车刀。

(7)高铬铸铁的切屑呈碎状,且瞬时温度很高,切屑颜色呈暗红色,应防止崩入眼内,造成对操作者的伤害。

2.加工高铬铸铁泵壳车刀的选择

根据高铬铸铁切削加工的特点,对车刀材料的选择要求应具有较高红硬性、耐冲击、耐磨性好、抗弯强度高、导热系数大。而金属陶瓷车刀的主要成分是氧化铝 (Al2O3),它的硬度很高,可达91~93HRA,红硬性很好,能耐1100℃ ~1200℃的高温,抗拉强度为650~850MPa。因此,根据金属陶瓷车刀的性能,它适用于高铬铸铁泵壳的切削加工。

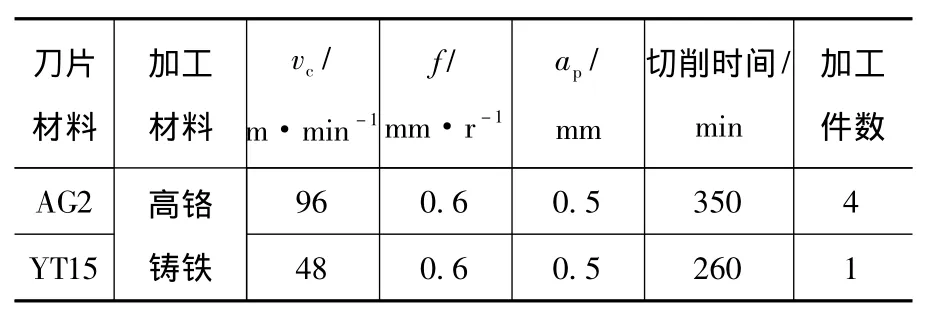

在加工高铬铸铁泵壳的过程中,经试验表明,选用YT15硬质合金车刀加工高铬铸铁泵壳,车刀磨损极快,崩刃现象严重,切削速度和车刀使用寿命较低,表面粗糙度值较大,切削成本较高,生产效率得不到提高。而使用AG2金属陶瓷车刀加工高铬铸铁泵壳 (粗、精车),切削速度较高,获得的粗糙度值较小,车刀的使用寿命较长,较大地提高了生产效率。通过对加工高铬铸铁泵壳的AG2金属陶瓷车刀与YT15硬质合金车刀的使用效果比对 (见表1),AG2金属陶瓷车刀的使用优势大于YT15硬质合金车刀的使用优势。因此,AG2金属陶瓷车刀适用于高铬铸铁泵壳的切削加工。

表1 加工高铬铸铁泵壳车刀AG2与车刀YT15的效果比对

当然,金属陶瓷车刀也存在着缺陷,抗冲击能力较弱,对于切削高铬铸铁,这种又硬又脆的材料更容易受到冲击,引起崩刃等车刀的破坏。如何避免金属陶瓷车刀的破坏,有效途径只有优化合理选择车刀的角度和正确地选用切削用量,才能控制金属陶瓷车刀发生冲击崩刃的破坏。在生产加工过程中,经过优化车刀角度,正确合理地选用了切削用量,较大地减少了金属陶瓷车刀发生冲击崩刃破坏现象的发生,延长了刀具寿命、降低了加工成本。因此,金属陶瓷车刀也适用于高铬铸铁泵壳的切削加工。

3.AG2金属陶瓷车刀几何角度的选择

根据高铬铸铁材料的性能和它的切削加工的特点,车刀的几何角度选择如下:

(1)前角 高铬铸铁的硬度、强度都很高,这样对刃口的要求需有足够的强度,在切削过程中影响较大的是前角,为了提高刃口的强度和耐用度,前角应选择负前角γo=-7°~-10°。同时在刃口处磨出倒棱宽度br1=0.15~0.2mm和倒棱前角γo1=-15°的负倒棱。

(2)后角 取较大的后角αo能减小车刀后刀面的磨损,有利于车刀寿命的提高。但是高铬铸铁的硬度和强度都很高,如果后角过大,会使楔角减小,切削过程中容易出现崩刃的现象,因此,后角不宜太大,选择 αo=6°~12°。

(3)主偏角 切削高铬铸铁时,单位切削力大,切削温度高。为了减小单位切削刃上的负荷,改善散热条件,减少崩刃,提高车刀的寿命,宜选用较小的主偏角,一般取κr≤45°。

(4)副偏角 副偏角的大小主要决定于工件表面粗糙度值要求的高低,半精车取大值,而精车取小值,=6°~13°。

(5)刃倾角 刃倾角取负值可使刀尖部分强度提高,但是取较大的负值会使径向力增大,引起振动。一般取λs=0°~-5°,半精车取大值,精车时取0°。特别要注意的是,切削高铬铸铁时会有冲击,因此,刃倾角应取λs=-5°~-10°。

(6)刀尖圆弧半径 加大刀尖圆弧半径可提高刀尖散热能力和提高工件表面质量,并使刀尖部分强度增加。但是刀尖圆弧半径过大会引起加工件振动,降低工件表面质量。一般取rε=1~2mm。车削高铬铸铁泵壳其中使用过的主偏角为45°的AG2金属陶瓷车刀 (见图6)。车削高铬铸铁泵壳主偏角为45°的AG2金属陶瓷车刀几何参数 (见表2)。

图6 车削高铬铸铁泵壳AG2金属陶瓷车刀

表2 车削高铬铸铁泵壳AG2金属陶瓷车刀几何参数

4.AG2金属陶瓷车刀切削用量选择

车削高铬铸铁泵壳的切削用量,主要根据高铬铸铁泵壳的硬度来选择,在选择切削用量时,必须考虑切削用量对刀具寿命的影响。根据不同的切削对象和车刀材料、切削速度、进给量和切削深度应进行合理组合,以满足切削加工高铬铸铁泵壳的工艺要求。

以AG2金属陶瓷车刀为例,运用AG2陶瓷车刀切削加工高铬铸铁泵壳的过程中,吃刀量不能过大,应取较小的进给量和尽可能高的切削速度。切削加工高铬铸铁泵壳AG2陶瓷车刀切削用量的选择如表3所示。

表3 AG2金属陶瓷车刀切削用量的选择

六、夹具制作、运用与车刀的选用取得的成绩和效果

1.夹具方面

(1)铁泵壳的工装夹具以心轴精基准定位,不需校正泵壳,泵壳定位准确无误,准确率较高。

(2)工装夹具,夹持工件稳定、牢固,解决了车床装夹泵壳的特殊困难,保证了在加工的过程中泵壳不发生位移和不产生振动。

(3)工装夹具制作简单、廉价和容易操作,满足了高铬铸铁泵壳的加工工艺要求,保证了泵壳各尺寸以及形状的精度要求。

2.车刀方面

(1)切削速度高。用YT15硬质合金刀具车削高铬铸铁泵壳,vc=20~50m/min;而用AG2金属陶瓷车刀车削高铬铸铁泵壳,粗车vc=70~90m/min、精车 vc=100~120m/min。

(2)使用寿命长。用YT15硬质合金车削高铬铸铁泵壳,vc=20m/min,后刀面磨损了0.8mm左右;而用AG2陶瓷刀具以80m/min的切削速度,后刀面磨损0.15mm左右。

(3)加工精度和表面质量好。当vc=20m/min、ap=0.3mm、f=0.15mm/r时,圆度误差高达0.5mm,表面粗糙度值Ra=12.5μm;而使用了AG2金属陶瓷车刀车削高铬铸铁泵壳刀具车削,切削速度提高了,圆度误差很小,表面粗糙度值Ra=1.6μm。

综上所述:高铬铸铁泵壳工装夹具的运用,满足了车削加工高铬铸铁泵壳的工艺工装要求;AG2金属陶瓷车刀与YT15硬质合金车刀车削高铬铸铁泵壳相比,保证了泵壳的尺寸和形状精度的要求;加工高铬铸铁泵壳的效率提高了4倍,降低了生产成本,圆满完成了一批高铬铸铁泵壳的车削加工任务,得到了校企合作单位的肯定和同行们的好评。