安全气囊柔性制造系统关键部件智能检测单元

孙勤,吴陈钏,林琼,陈哲希

(上海电气自动化设计研究所有限公司,上海 200023)

0 引言

随着高速公路的发展和汽车性能的提高,汽车的行驶速度越来越快,特别是由于汽车拥有量的迅速增加,交通越来越拥挤,使得事故更为频繁,所以汽车的安全性就变得尤为重要[1]。安全气囊是现代轿车上必备的安全技术装置。为了减小汽车发生正面碰撞时由于巨大的惯性力所造成的对驾驶员和乘员的伤害,现代汽车在驾驶员前端方向盘中央普遍装有安全气囊系统,汽车在驾驶员副座前的工具箱上端也装有安全气囊系统。

汽车安全气囊关键零部件称为引爆部件,是由金属底盘和引爆器通过注塑机注塑封装后取得。在引爆器与金属底盘放入注塑机之前需要进行外观质量检测。现有检测手段通常为人工进行,难以保证引爆器与金属底盘的质量完全符合生产要求,生产效率低下,产品合格率降低,增加了生产成本。

在构建汽车安全气囊柔性制造系统时,针对现有的汽车安全气囊引爆组件在放入注塑机前进行检查时,检查效率低下,产品合格率不高,检查速度慢等技术缺陷,设计一种汽车安全气囊引爆组件智能检测单元,采用自动化机器人配合,对汽车安全气囊引爆组件各项指标进行自动检测,提高了生产效率和产品的合格率。

1 检测要求

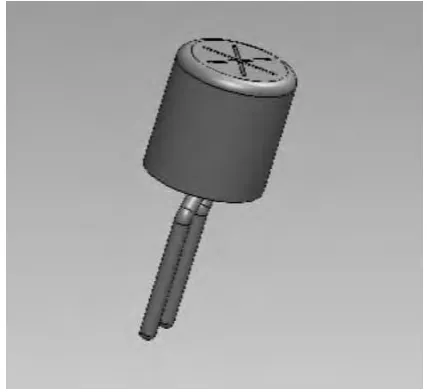

引爆器与金属底盘,在放入注塑机之前需进行质量和外观检测,引爆器主要检测引爆器的型号规格以及颜色、引爆器的Pin方向、引爆器的Pin质量,不允许Pin歪斜、短缺;金属底盘主要检查金属底盘的型号规格、金属底盘底部质量,金属底盘定位口的方向。引爆器与金属底盘如图1、图2所示。

图1 引爆器示意图

图2 金属底盘示意图

2 检测单元的结构设计

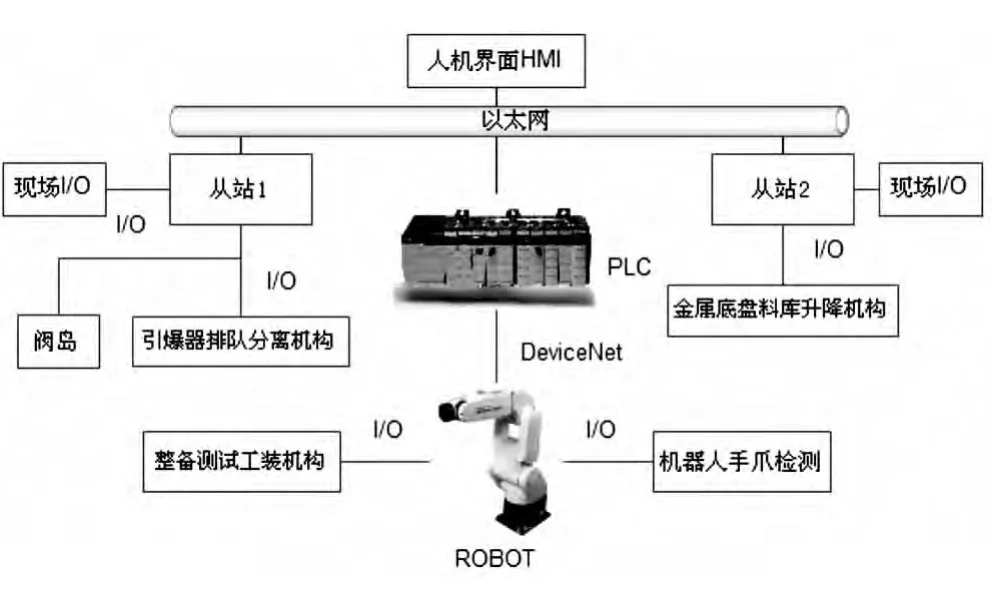

根据检测要求和功能的不同,将单元设计分为多个部分进行。系统结构如图3所示,包含了一个 PLC主站,两个从站,从站与主站间通过以太网通信。

2.1 引爆器排队分离机构

为了对引爆器进行外观与Pin方向的检测,设计了一个引爆器排队、分离、定位机构,其主要由引爆器振动盘,直线输送器和安装了多种传感器的气动分离排队机构组成。

将引爆器加入振动盘中,振动盘可通过巧妙的机械运动保证引爆器以正确的Pin朝向进入直线输送器,直线输送器将引爆器送入气动分离排队机构。

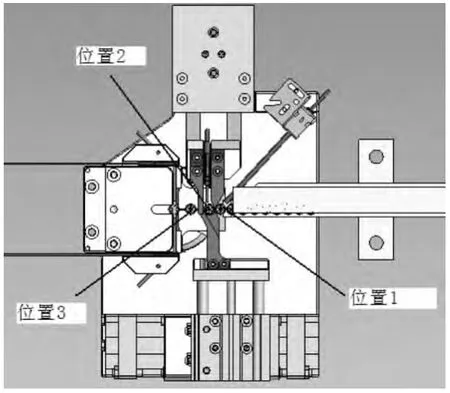

气动排队分离机构的排队分离功能由5个带气爪的气动元件完成,通过5个气动元件将分离机构分成3个位置,在3个位置上分别安装了相应的传感器。位置1安装了用于判别颜色的RGB传感器,位置2安装了检测引爆器存在的光电反射传感器,位置3安装了两对判别引爆器存在和Pin方向的光纤传感器。

考虑到注塑引爆器颜色要求变更的问题,特别选用KEYENCE公司的CZ-H37S型RGB传感器。据文献[2]所述,该传感器具有四个独立输出,能同时保存四种物体的数据并能够对每个物体进行分别设置和输出。如此便可保存引爆器的颜色数据,根据总控信号自动切换检测颜色。

同引爆器排队分离机构控制相关的I/O、阀岛接入从站1,由1734从站模块与PLC通信实现引爆器排队分离机构的功能。气动排队分离机构如图4所示。

图3 系统结构图

图4 气动排队分离机构示意图

2.2 金属底盘料库升降机构

根据安全气囊用途和适用对象的不同,金属底盘的大小形状也各有不同,按照工艺要求把金属底盘分为10个型号。

依据以上情况,我们采用了活动式料库的解决方法。在料库内部安装活动式料框,通过步进电机带动料框托盘上下移动,装入金属底盘后即可实现金属底盘的上升下降。托盘上升下降的限位由安装于料库顶部和底部的反射光电传感器决定,一旦托盘到达指定位置传感器信号发生变化立即停止电机。

步进电机使用Haydon公司的DCM8055高性能细分驱动器进行驱动,据文献[3]所述,该驱动器具有14种十进位和二进位的分辨率可供选择,调节拨码开关即可改变电机传动速度。

一种活动料框仅适合于一种或二种金属底盘,料框内含有相应的定位工装来保证料框中的金属底盘都为同一个方向。料框底部是通过四个定位插销固定在料库下托板上的,更换金属底盘型号时,只需打开顶部面板,提起当前料框换入相应料框即可。

同金属底盘料库升降机构控制相关的I/O接入从站2,由1734从站模块与PLC通信实现金属底盘料库升降机构的功能。

2.3 整备测试工装机构

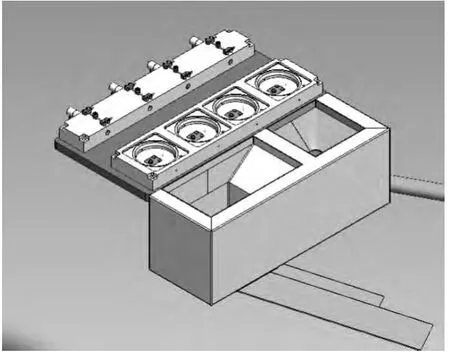

整备测试工装机构是测试引爆器与金属底盘的最后一个工位,通过该机构的检测和位置限定,引爆器和金属底盘就可用于注塑机上料等工序。

整备测试工装机构分为引爆器准备工装、金属底盘准备工装。

引爆器准备工装依靠引爆器定位插口和对射光电传感器测定引爆器是否已经插入,插入成功时光电传感器会产生信号变化,同时压力传感器进行Pin缺失的检查,引爆器完全插入定位孔,可以密封孔脚,压力传感器可以检测到明显的压力升高,若Pin弯曲或是缺失,压力不会升高,压力传感器检测不通过。引爆器全部检测通过后即为合格。

金属底盘准备工装存在4个定位空腔,其形状和大小是按照不同型号金属底盘进行设计制造的,一种金属底板准备工装通常只对应1或2种型号的金属底盘。定位空腔有定位销来限定方向,空腔的底部安装了按压光电传感器,金属底盘放置方向正确且底部没有缺陷时恰好能按住光电传感器,使其产生信号变化,这时视之为合格的金属底盘。

整备测试工装机构的I/O全部接入机器人,由机器人直接控制。整备测试工装机构如图5所示。

图5 整备测试工装机构结构示意图

2.4 工业高精度机器人

在本系统中,选用了FANUC公司的Mate-200iC机器人作为串联整套系统的核心硬件。如文献[4]所述,该型号机器人为6自由度中小型机器人,臂长704mm,最高运行速度4000mm/s,手臂负重5 kG,重复定位精度±0.02 mm,足以胜任引爆器金属底盘的抓取放置工作。

机器人采用了4手爪设计,手爪有两种尺寸,一种用于伸入分离机构抓取引爆器,一种用于伸入料库抓取金属底盘,两者不能通用。在每个手爪上都安装了用于检测手爪开闭的光电传感器,信号直接进入机器人,机器人可通过信号判断当前手爪状态。

机器人所需完成的工作是根据分离机构状态抓取引爆器,根据料库状态抓取金属底盘,判断整备测试工装机构的状态并根据状态将手爪上的金属底盘和引爆器放置到整备测试工装机构上,自行剔除不合格的金属底盘和引爆器。

2.5 PLC总控系统与人机界面

控制PLC采用了AB公司的 ControlLogix 1756,ControlLogix 1756上插有用于通信的ENET模块、devicenet模块及一些I/O模块。I/O模块控制各个安全门、加料门的上锁开锁与指示灯蜂鸣器的状态变化。ENET模块用于与1734从站1、1734从站2、人机界面进行信息交互。DeviceNet模块与机器人的DeviceNet模块直接连接,实现机器人状态的采集和对机器人的操作。

人机界面采用了PanelView工业触摸屏,触摸屏不仅可包含大量的控制信息、使各项操作键及状态显示布置得更为合理,同时也可增强操作的逻辑性和运行状态监控的直观性[5]。人机界面使用ENET与PLC通信,人机界面可以控制整个系统的功能启动、停止,还能单独控制引爆器排队分离机构气爪的伸出缩回、金属底盘料库升降机构电机的上升下降、运行FANUC机器人的各种功能、解锁上锁各个安全门等,从人机界面上还可以看到各个机构甚至各个传感器的状态。

3 检测单元的控制设计

依据控制要求,PLC控制中枢对于引爆器排队分离机构、金属底盘料库升降机构、机器人的控制是分开的,三者皆可独立运行。

3.1 引爆器排队分离机构的控制

引爆器排队分离机构与PLC之间通过从站1进行通信,PLC主要采集的信息有振动盘的开闭状态、各气动元件当前状态、各传感器目前信号。PLC可以通过从站1输出振动盘的开闭信号控制振动盘的电源,接通阀岛上的某个电磁阀使相应的气动元件动作。

引爆器排队分离机构的状态判断和动作决策完全由PLC完成。

引爆器排队分离机构的正常控制流程:将引爆器加入振动盘,振动盘将引爆器以相同Pin方向将引爆器送入直线输送器,之后进入引爆器分离机构进行质量检测。首先进入位置3,位置3检测到引爆器存在之后启动颜色传感器检测引爆器颜色,PLC记录结果输出信号驱动气动元件连续运动将引爆器送入位置2,确认位置3为空时,引爆器进入位置3,检测引爆器是否存在及Pin方向是否正确,结果进入PLC,PLC综合检测的结果决定引爆器是否合格,将判断结果传给机器人。

3.2 金属底盘料库升降机构的控制

金属底盘料库升降机构与PLC之间通过从站2进行通信,PLC主要采集的信息有电机当前前进方向,加料门的开关状态,各传感器目前信号。PLC可以通过从站2输出开闭信号控制加料门的开闭,输出电机驱动信号控制电机启动停止与正反转。

PLC综合所有传感器的信息判断料库当前状态,决定电机启动停止或正反转。

正常的控制逻辑:PLC检测料库口、料库顶、料库底3对传感器信号,都无信号时电机正转托盘上升;料库口有信号时电机停止;料库顶有信号时电机反转托盘下降;料库底有信号时电机停止,加料门打开,等待重新加料,加料完成后关闭加料门启动料库,电机正转托盘上升。料库口有信号时证明存在金属底盘,PLC将给机器人发送底盘存在信号。

3.3 工业高精度机器人的控制

FANUC机器人使用DeviceNet与PLC进行通信,Devicenet是由Rockwell公司在CAN基础上推出的一种低成本的通信链接,是一种低端网络系统[6]。PLC可以采集到机器人的远程设备UO,向机器人输出远程设备UI。通过UO检测机器人当前状态,通过UI选择机器人所要执行的PNS程序号,启动、暂停、停止机器人,调整机器人的运行速度。

在机器人运行过程中,PLC会将引爆器排队分离机构和金属底盘料库升降机构的检测信息和到位信号发送给机器人,由机器人自主判断,PLC不影响机器人的执行逻辑。

4 检测单元功能实现流程

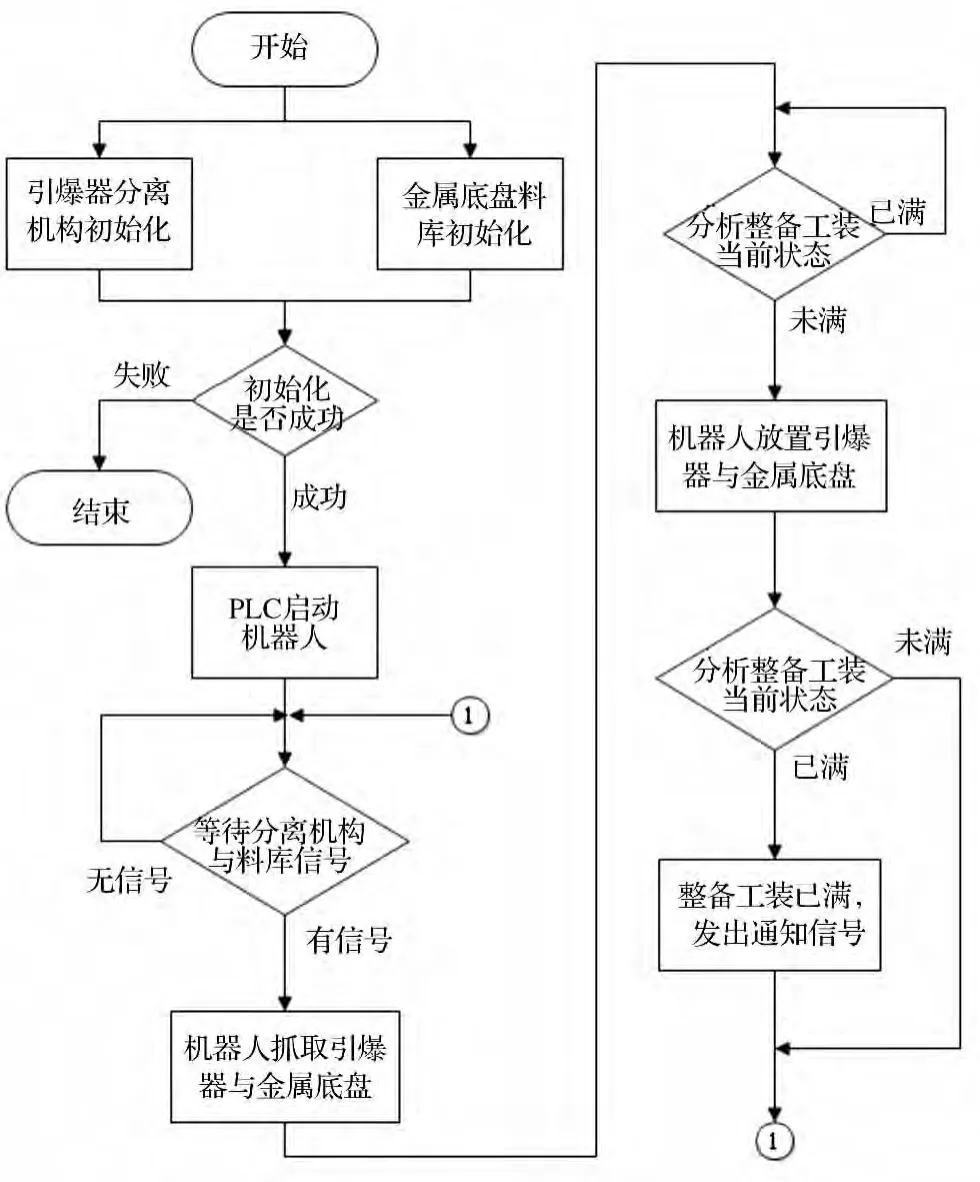

检测单元的主要功能流程:

(1)单元启动,对引爆器排队分离机构与金属底盘料库升降机构进行初始化,状态还原。

(2)初始化成功后引爆器排队分离机构与金属底盘料库升降机构开始运行,反之单元报错停止。

(3)PLC向机器人发送PNS程序号与启动信号启动机器人。

(4)机器人判断分离机构与料库是否准备完成,完成则进入下一步骤。

(5)机器人抓取分离机构上的引爆器与料库中的金属底盘。

(6)判断整备工装状态,等待工装出现未放满的工作状态。

(7)工装未放满,机器人根据工装放置逻辑放置引爆器与金属底盘。

(8)放完后检测工装状态,已放满发出通知信号,之后继续。

(9)回到(4),在单元停止前在(4)~(9)中循环执行。

功能流程图如图6所示。

图6 功能流程图

5 结束语

汽车安全气囊柔性制造系统关键零部件智能检测单元融合了现代检测技术、机器人技术、气动技术等手段,经过严格的生产试验,运行稳定,结果可靠,完全可以代替现有的人工检测手段,极大限度地保证了进入注塑机的引爆器与金属底盘安全可靠,进而保证了所生产的安全气囊不会出现安全隐患,具有重大的生产意义。

[1] 恵彬.安全气囊系统的使用及检测维护[J].汽车零部件,2010,5(6):67-71.

[2] 基恩士国际贸易(上海)有限公司.RGB数字光纤传感器CV-Z20系列[K],2012:8.

[3] 海顿直线电机(常州)有限公司.精密直线运动产品样本和设计指南[K],2012:175.

[4] 上海发那科机器人有限公司.LR Mate 200iC Series[K],2012:1.

[5] 周宜.机器人喷涂生产线控制系统的设计和应用[J].电气自动化,2009:31(4):39-41.

[6] 范刚,南新元.基于Compact Logix系列PLC的污水处理控制系统设计[J].化工自动化及仪表,2012,48(12):1617-1622.