蒸汽管道汽锤分析研究

何文洁,裴育峰,郭晓克,于凤新,赵宏鹏

(东北电力设计院,长春 130021)

在大容量高参数发电机组中,汽机跳闸时将快速关闭主蒸汽及再热蒸汽阀门,此时在主蒸汽管道及再热热段蒸汽管道中出现压力升高,在再热冷段蒸汽管道中出现压力降低,产生轴向不平衡力,冲击管系,即产生汽锤现象。汽锤力荷载属于冲击荷载,虽然其作用时间较短,但瞬时冲击力可能达到很大的数值,对管系可造成比较严重的破坏,必须加以防范。随着机组参数越来越高,容量越来越大,主蒸汽管道、高温再热蒸汽管道、低温再热蒸汽管道(以下简称三大管道)的汽锤现象越来越严重,因此在设计中对火力发电厂的三大管道进行汽锤分析是非常必要的。

管道汽锤的计算方法及计算软件有很多,常规的汽锤分析方法有如下几种:来源于美国SARGENT-LUNDY公司的简化算法[1];利用 AFT IMPULSE软件计算;利用PIPENET软件计算[2]。目前的情况是不同单位采用不同的计算方法,由于计算原理及方法不同使计算结果相差较大,导致现阶段汽锤分析的混乱状况。本文采用数模试验的方法对汽锤的影响因素进行分析,力求找到更适合工程设计、更符合实际情况的汽锤计算方法。

1 汽锤影响因素分析

本文采用数模试验对汽锤的影响因素进行分析,主要是比较阀门关闭的瞬态工况与正常运行的稳态工况时的管道内压力的变化。由于汽锤发生时管道中的流动属于具有复杂流动区域的高雷诺数湍流运动问题,因此数模试验对其流场进行了必要的简化和合理的假设。数模试验的边界条件主要是假定在阀门关闭过程中管道的进出口为恒定压力,且假设管道与外部环境绝热;采用的基本方程为:质量守恒方程、动量守恒方程和k-ε方程;流场分析利用FLUENT软件进行。以某600MW级工程的主蒸汽管道为基础,建立汽锤研究的数学模型,并重点观察在不同条件下,主汽门突然关闭后管道内的压力变化,通过压差进一步求取不平衡力。

1.1 管道汽锤的持续时间

在确定的阀门关闭时间(t=0.15s)下,主汽门前压力变化随时间延续情况见图1。

从图1可以看出:主汽门前的管道压力几乎在阀门完全关闭的瞬间达到最大值,在峰值到管内压力趋于平衡的时段内,管道内的压力始终是沿介质稳态流动方向升高。阀前压力骤升至最大值后随时间迅速衰减,并在阀门关闭后的0.6s左右趋于稳定。

图1 主汽门前压力随时间变化情况

1.2 管道汽锤力与主汽门关闭时间的关系

数模试验的结果显示,阀门关闭瞬间主汽门前压力显著升高。阀门关闭时间为0.3s时,主汽门前瞬间压力较设计压力升高12.24%;阀门关闭时间为0.2s时,瞬间压力升高16.11%;阀门关闭时间为0.1s时,瞬间压力升高22.68%。

取主蒸汽管道上一典型的直段在不同关闭时间下所受到的最大不平衡力进行对比,管内横截面积为0.142m2汽锤力与主汽门关闭时间关系见表1。

由于阀前绝对压力随关阀时间缩短而显著升高,管段的压差也是随关阀时间缩短而增大的,因此汽锤力随关阀时间缩短而增大,近似成反比。

1.3 管道汽锤力与机组参数的关系

为了验证管道汽锤力与介质参数的关系,数模试验以某工程主蒸汽管道走向为基础,参数和管道规格分别按300MW亚临界机组和350MW超临界机组的数据,进行动态模拟,以获得符合工程实际的汽锤力数据。以主汽门关闭时间0.15s、同一直管段为例,通过数模试验获得两种机组的压差数据,求取不平衡力即汽锤力,机组参数及计算结果见表2。

300MW亚临界机组和350 MW超临界机组的质量流量、流速基本相同,但管道规格和介质密度不同,300MW亚临界机组密度小,其体积流量大,因此管径大。根据数模试验结果,在阀门关闭的瞬态工况两机组的管道压差基本相同,而300MW亚临界机组管径大,因此其汽锤力要略大。从表2可以看出,汽锤力的大小基本上是与体积流量成正比的,在相同的质量流量下,介质密度越小,体积流量越大,其汽锤力也越大;因此,对于相同容量的机组而言,亚临界机组的汽锤力反而要比超临界或超超临界机组要大。

表2 不同参数机组的汽锤力对照

1.4 管道汽锤力与流速(管道规格)的关系

管道规格对流场的影响,主要体现在流速上,当入口流量一定时,流速与管径的平方成反比,所以研究管径规格对流场的影响,可以认为是流速对流场的影响,本节所提到的管径数据均为管道内径。

在进行流速对汽锤力影响的研究时,前提是质量流量、蒸汽参数不变,仅改变管径以改变流速。以阀门关闭时间为0.15s为例,主汽门前压力变化见图2。

图2 主气门前压力变化与管道规格关系

由图2可见,内径为377mm时,主汽门前压力较设计压力升高9.57%,内径为305mm时,压力升高18.51%,内径为249 mm 时,压力升高33.19%。

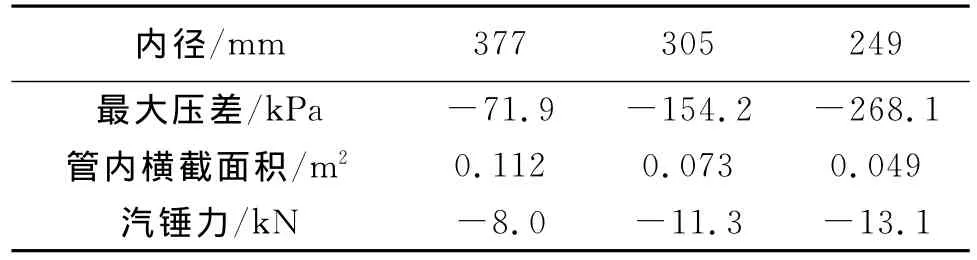

对应同一直管段,在质量流量不变情况下,当管道内径变化时,直段前后压差及所产生的汽锤力见表3。

表3 汽锤力与管道规格关系

从表3可见,质量流量不变情况下,随着内径的递减,虽然截面积相应递减,但流速升高,对汽锤力的综合影响因素,流速占了上峰,从而引起高流速管道的较高汽锤力,即汽锤力随着流速的增大而增大。

1.5 管道汽锤力与流量(机组容量)的关系

为了模拟出不同机组容量对管道汽锤力的影响,对4种不同规模机组进行模拟试验:350MW超临界机组、660MW超临界机组、600MW超超临界机组、1000MW超超临界机组。在进行机组规格对流场影响的研究时,仍然采用先计算稳态、再在稳态的基础上进行非稳态计算的方法,阀门关闭时间为0.15s。主汽门前压力变化见图3。

图3 主汽门前压力变化与机组容量关系

靠近主汽门的各部位压力变化趋势与图3基本一致,随着管道靠近锅炉,压力变化逐渐缓和。

为简化模型数量,仍以某工程主蒸汽管道走向为基础,分别按照不同机组的设计参数和管道规格进行动态模拟,以获得汽锤力数据。仍以主汽门关闭时间0.15s、同一直管段为例,通过实验获得不同机组规模的压差数据,求取不平衡力即汽锤力,结果见表4。

表4 汽锤力与机组容量关系

表4给出了不同规模机组相同长度直管段上所受不平衡力的数据,可以看出,1000MW机组主蒸汽管道的汽锤力为350 MW 机组的1.9倍,600 MW机组为350MW机组的2.7倍,660MW机组为350MW机组的3.8倍;因此,机组容量越大,汽锤力越大,对管系的影响越大。1000 MW机组由于是双管,故其汽锤力小于600 MW机组,仅相当于500MW等级机组。管道内的质量流量越大,汽锤力越大,且汽锤力与流量的平方近似成正比。

1.6 管道汽锤力与管道长度的关系

在前面简化的某工程主蒸汽管道模型基础上,分别取暂态工况下相邻两个弯头或三通处的压力,得到该直管段前后的压差。为了观察直段长度与汽锤力的关系,研究单位管道长度上的压差,而不计入管内面积。数模试验结果显示,单位长度压差基本集中在平均值22kPa/m左右,说明压差和长度基本成正比关系,即汽锤力与管道长度成正比。

2 汽锤对不同蒸汽管道的影响

以600MW级的某工程为例,主蒸汽门和再热汽门关闭时间在0.15s,对三大管道进行汽锤分析。数模试验的结果显示,在阀门关闭瞬间,主蒸汽管道的阀前压力较稳态运行压力升高的最大升幅达到19%。高温再热蒸汽管道的趋势与主蒸汽管道相同,但在发生汽锤时最大压力升幅达到35%,压力升高的幅度要大于主蒸汽管道。

对于低温再热蒸汽管道,随着阀门的关闭,阀后的压力降低,阀门完全关闭时阀后压力最小,越靠近阀门处压力越小,在完全关闭后延时0.35s恢复正常,到0.6s时各弯头压力趋于一致即达到稳定的压力值。阀门关闭瞬间低温再热蒸汽管道的压力相比稳态运行时降低,最大降幅在7.6%,相比高温再热蒸汽管道,汽锤发生时的压力变化比较小。

由于主蒸汽管道压力高,加上瞬间压力变化较大,因此主蒸汽管道在阀门关闭瞬间产生的汽锤力很大。由于高温再热蒸汽管道的瞬间压力变化是低温再热蒸汽管道的4.6倍,因此高温再热蒸汽管道的汽锤力要远大于低温再热蒸汽管道的汽锤力。

通过数模试验分析得出,再热冷段蒸汽管道的汽锤力较小,对于管系的影响也较小,因此在工程设计中,再热冷段蒸汽管道可以不考虑汽锤的影响。而对于600MW及以上容量机组的主蒸汽管道和高温再热蒸汽管道,则必须考虑汽锤力的影响。

3 动态荷载的工况组合

火力发电厂汽水管道动态荷载一般有如下4种[3]:安全阀和释放阀的排汽反力;汽/水锤力;地震荷载;风荷载。设计中不考虑地震荷载与风荷载同时出现的工况。锅炉安全阀和释放阀的释放决定于锅炉压力,由于汽锤发生的时间很短,在阀门关闭后0.6s就已稳定,因此发生汽锤时,锅炉安全阀和释放阀一般是不起跳的,因此,电厂设计中可不考虑锅炉安全阀和释放阀的排汽反力与汽/水锤力同时作用的工况。由于安全阀和释放阀排汽反力的方向是垂直于管道轴线的,而汽/水锤力的方向是平行管道轴线的,两者方向不同,对管系的影响不会叠加,因此,在管道动态分析时,可以把安全阀和释放阀排汽反力与汽/水锤力作为偶然荷载同时输入。动态荷载的工况组合就有以下2种:安全阀和释放阀的排汽反力+汽/水锤力+地震荷载;安全阀和释放阀的排汽反力+汽/水锤力+风荷载。

4 控制动态荷载危害的措施

出于汽轮机调控的要求,阀门的关闭时间必然很短,汽锤力的产生无法消除;而地震和风是自然现象,故也是无法避免的。汽锤力有垂直方向和水平方向的力,而地震荷载和风荷载主要表现为水平力。为了减轻汽锤力、地震荷载、风荷载这些偶然荷载的破坏,需增加管道刚性。一般说来,在竖直方向,管道上普遍有刚性的支吊架,管道刚性较高;在水平方向,水平限位的数量较少,管道刚性较低。为了抵御汽锤力、地震荷载、风荷载这些偶然荷载,可以考虑在管道上增设水平限位支吊架或阻尼器。限位支吊架既承担热胀力,也承担汽锤力等偶然荷载,而阻尼器只承担偶然荷载,故限位支吊架对管系的稳定作用更大,因此在管道上应尽量设置限位支吊架,在承担热胀力的同时,也承担汽锤力、地震力、风荷载、安全阀排汽反力等偶然荷载;对无法设置限位支吊架且有偶然荷载的管道上,可以考虑设置阻尼器。

汽锤力的方向是沿管道轴向的,因此限制汽锤力最好是能沿管道轴向给以约束。地震荷载和风荷载是水平方向的,因此对管道水平各方向均应加以约束。通过增加限位支架或者阻尼器,能够有效降低各种动态荷载对管系的破坏作用,达到应力合格。

5 结论

a.管道汽锤分析的影响因素主要有:质量流量、介质密度、管段长度、阀门关闭时间、管道流速。汽锤力随质量流量、管段长度、管道流速的增加而增大,随阀门关闭时间、介质密度的增加而减小。

b.由于汽锤响应时间很短,边界条件假定为进出口压力恒定更为合理,也更接近工程实际,在工程设计中推荐边界条件假定为进出口压力恒定进行管道汽锤分析。

c.600MW及以上容量机组的主蒸汽管道和再热热段蒸汽管道,在0.3s的阀门关闭时间内,均应进行汽锤分析。

[1]陈国宇,蒸汽管道的汽锤暂态响应及其荷载的简化分析原理[J].热机技术,2001,(2):35-41.

[2]刘朝晖,管道内流体瞬态分析及其在工程中的应用[J].热机技术,2003,(4):22-26.

[3]DL/T 5366—2006,火力发电厂汽水管道应力计算技术规程 [S].