基于Pro/E的活塞动力学与有限元仿真分析

崔彦彬,尤 林,王文平,朱 凯

(华北电力大学机械工程系,河北保定 071003)

0 引言

传统的机械产品设计通常是采用平面图形表示机械零件及其装配关系,设计结果是在某一个位置的静态图形。这种方法难以反映机器在运行过程中各零件的运动状态及其相对位置关系,无法直观的判断其运动是否合理,各零件之间是否存在干涉等问题。随着CAD技术的发展及计算机硬件性能的不断提高,三维建模、装配及计算机运动仿真技术逐步得到应用,应用这些技术就可进行机器的运动仿真分析。

活塞连杆是机械行业中常见的曲柄滑块机构,应用该机构最典型的实例就是发动机气缸,它可将燃气能源转换为机械动能。广泛应用到动力机械的动力源,本笔者以活塞连杆机构为例,应用Pro/E软件对其进行机构的运动仿真及结构分析,作为对类似产品进行分析的典范。

1 Pro/E计算机辅助分析模块简介

计算机辅助分析是结合计算机技术和工程分析技术的新兴技术。CAE软件采用计算力学、计算数学、结构动力学、数学仿真技术、工程管理学等诸多学科的传统理论和计算机相结合,从而形成一种综合性知识密集型的信息产品[1]。CAE的核心技术为仿真模型运动的运动/动力学仿真技术(即Pro/Mechanism)和有限元分析技术(即Pro/Mechanica)。

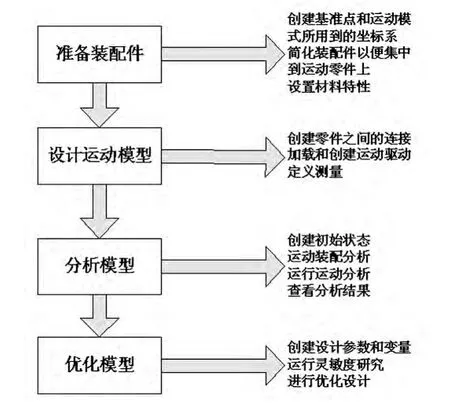

图1所示为用Pro/E MOTION模块进行运动分析的流程。

图1 Pro/E MOTION模块分析流程

Pro/E是集CAD/CAE/CAM于一体的大型三维设计软件,其中CAE包含运动分析、结构分析和热力学分析3大部分,功能强大,主要表现在以下几个方面:

(1)采用运动/动力学的理论和方法,通过CAD汇出实体模型并设计出会运动的机构。对整体机构进行运动/动力学仿真,分析出如位置、速度、加速度作用力等具有重要的决定机构性能等设计参数的物理数据。

(2)采用工程数值分析中的有限元技术,分析、计算产品机构的应力、变形等物理参数,分析物理量在空间和时间上的分布和变化规律,完成机构的线性、非线性、静力、动力的计算分析。

(3)在满足设计要求的前提下,采用过程优化设计方法,对产品的机构、设计参数、机构形状等参数进行优化设计,使产品机构性能达到最佳状态。

(4)采用结构强度与寿命评估的理论、方法、规范,评估机构的安全性、可靠性和使用寿命[2]。

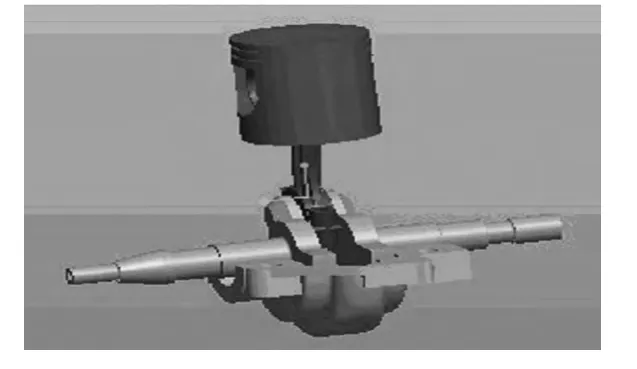

2 活塞模型简介及仿真

活塞是汽车发动机的“心脏”,承受交变的机械负荷和热负荷,是发动机中工作条件最恶劣的关键零部件之一[3]。活塞的功用是承受气体压力,并通过活塞销传给连杆驱使曲轴旋转。活塞在高温、高压、润滑不良的恶劣条件下工作。活塞直接与高温气体接触,瞬时温度可达2 500 K以上,因此,受热严重,而散热条件又很差。活塞顶部承受气体压力很大,特别是做功行程压力最大,汽油机高达3~5 MPa,柴油机高达6~9 MPa,这就使得活塞产生冲击,并承受侧压力的作用。所以对活塞进行运动与结构分析是相当必要的。图2为在Pro/E中活塞的三维模型。

图2 Pro/E中活塞模型

3 活塞的分析与优化

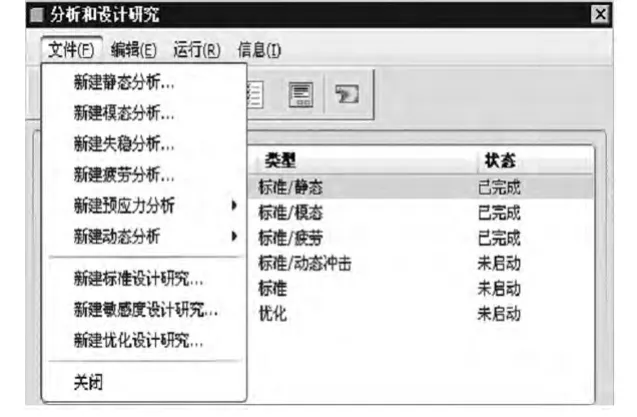

分析就是计算结构对周围环境所加上的条件反应。在完成对模型材料分配、理想化、约束、载荷等一系列设置后,就可以有针对性地建立所需的分析和研究[4]。选择菜单栏中的【分析(A)】→【Mechanica分析/研究(E)】命令,系统弹出“分析和设计研究对话框”,通过单击“文件”,如图3所示,即可新建Pro/Mechanica结构所提供的2类共10种分析的类型以及3种设计研究。

图3 Pro/Mechanica的分析类型界面

静态分析是用来模拟结构的刚度和强度,根据约束和载荷条件计算模型的应力和应变。

运行静态分析的条件:一个约束集;一个以上的载荷集;属于3D模型。

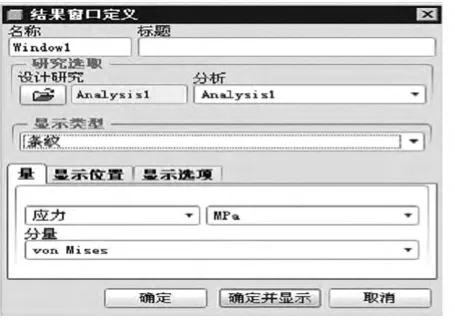

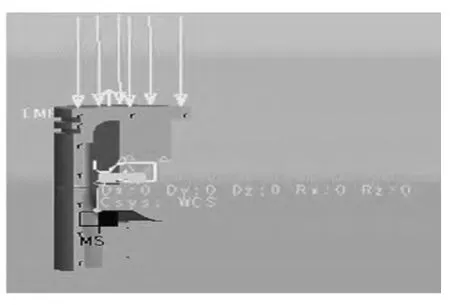

在“分析和设计研究”对话框中,选中列表框中的静态分析,单击工具栏上的“查看设计研究或有限元分析结果”按钮,系统弹出“结果窗口定义”对话框,如图4所示。显示类型中选择“Fringe(条纹)”,则分析结果以条纹形式表现,选择“Graph(曲线)”,则分析结果以曲线表的形式表现。图5为压力载荷施加图示。

分析条件:活塞顶部受到2 500 K、9 MPa高温气体作用,在往返一千万次运行的疲劳安全系数。活塞为Al6061合金铝,抗拉强度为290 MPa,屈服强度为240 MPa,疲劳强度为95 MPa,热传导为167 W/m℃。

图4 结果窗口定义界面

图5 压力载荷施加面

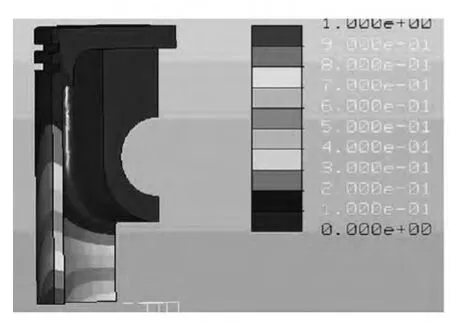

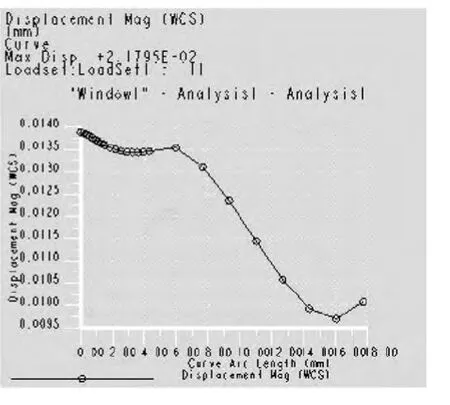

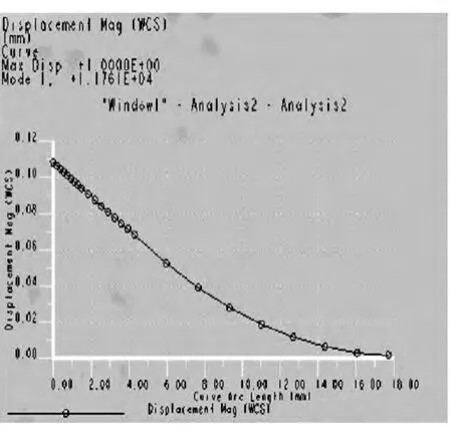

模态分析中,单击“模式”选择模数为5,最小频率为50,“运行”得变形条纹图及变形曲线如图6、7。

图6 变形条纹图

图7 变形曲线

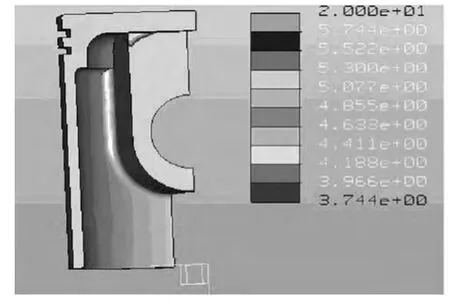

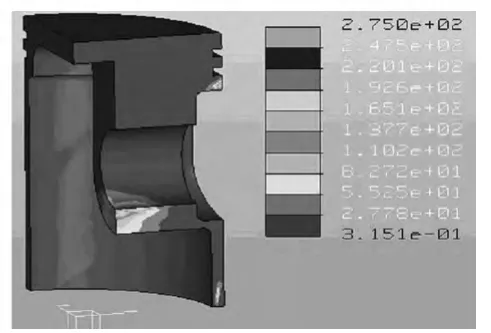

在疲劳分析中,单击“寿命”,在“所需强度”中输入107,“正在加载”选择“恒定振幅”选项在“输出”选项组中“绘制网格”微调框输入8,勾选“计算安全系数”,经运行计算的寿命条纹图及安全系数条纹图,如图8、9所示。

图8 寿命条纹图

图9 安全系数条纹图

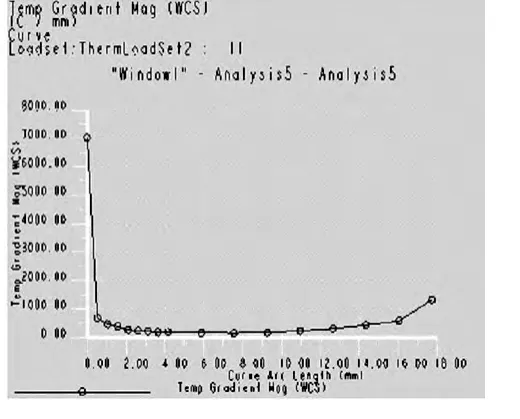

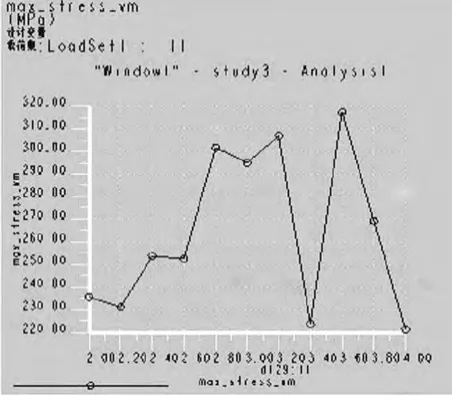

活塞的模态分析时的应力变化以及温度变化情况如图10、11所示。

图10 模态分析应变曲线

图11 温度梯度曲线

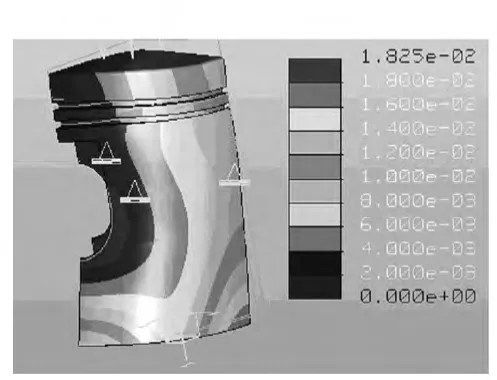

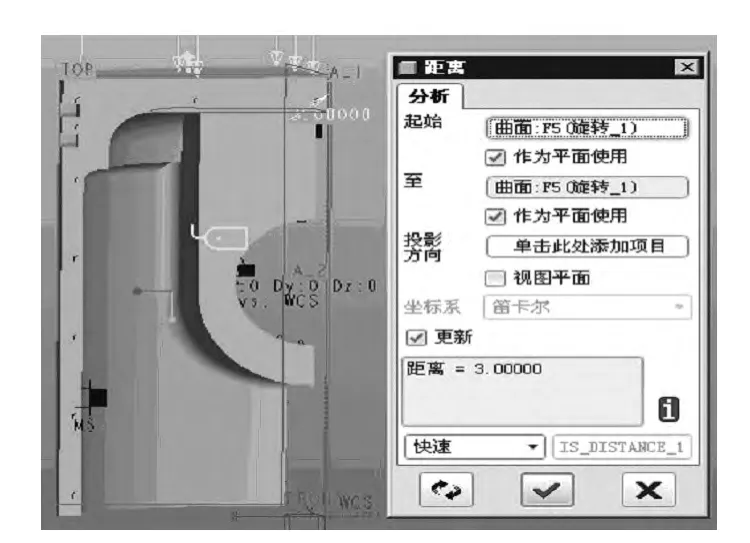

优化设计研究是结构分析的精髓。它是分析的最终阶段,前面的分析是为优化设计研究做准备。优化设计研究是,通过给定参数范围,综合前面分析的结果优化计算出最佳选项。使产品更加完美、更符合设计目标。标准设计研究是对模型中尺寸对模型应力、变形等影响程度分析研究,得到敏感性的尺寸,然后,通过敏感度研究得到影响模型应力、变形等参数的尺寸范围,最后通过优化设计得到最佳合理的尺寸,如图12~14所示。

图12 变形条纹图

图13 应力随厚度变化曲线

图14 优化后模型

4 结语

使用Pro/E软件对活塞设计模型进行运动仿真和有限元分析,能够模拟在真实环境下活塞的工作状况并对其进行分析和研究,尽早发现设计中的缺陷,并验证产品功能和性能的可靠性,提前进行修改和优化,从而减少制造中发现问题返修或者重新制造而付出昂贵的代价,提高设计的可行性和缩短开发周期。

[1] 黄圣杰.Pro/E 2001高级开发实例[M].北京:电子工业出版社,2002.

[2] 高秀华.机械三维动态设计仿真技术[M].北京:化工工业出版社,2003.

[3] 席 琼,杨胜强.基于Pro/E的机械动态仿真研究[J].机械管理开发,2005(2):5-6.

[4] 魏 阳,王书义.基于Pro/E的机械系统运动仿真分析[J].计算机应用,2004(5):55-56.