微细粒级赤铁矿对反浮选的影响

李丽匣, 阎 赞, 袁致涛, 朱玉兰, 2

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.山东鲁地矿业投资有限公司,山东 济南 250000 )

我国的铁矿资源丰富,但优质铁矿资源匮乏,全国铁矿石平均铁品位仅30%左右,97%以上为34%以下的低品位铁矿石,大部分必须经过选矿富集才能达到炼铁生产对铁品位的要求[1]。鞍山式铁矿石中微细嵌布的赤铁矿石和磁铁矿石属于难选的铁矿石,处理鞍山式微细赤铁矿石的东鞍山烧结厂自2002年来,采取的分选流程为粗细分级、重选、磁选-阴离子反浮选工艺[2]。

反浮选流程结构合理、紧凑,对矿石性质变化的适应性较强,生产稳定,但尾矿铁品位偏高,导致金属回收率偏低。东鞍山烧结厂的精矿TFe品位64%以上,但浮选尾矿铁品位持达23%以上,导致总尾矿铁品位偏高[2]。我国微细粒铁矿石储量约30亿~40亿t,这类铁矿石嵌布粒度细小,难磨难分选[3]。研究如何提高微细粒赤铁矿反浮选回收率的问题,对其他类似的铁矿石提供一定的参考。

1 试验物料及研究方法

在东鞍山烧结厂分选流程生产指标稳定时,取浮选精矿、浮选尾矿、综合尾矿样品,针对浮选精矿及浮选样品进行化学多元素分析。

采用筛分分析法和马尔文激光粒度分析仪(Malern2000,英国马尔文仪器有限公司)对浮选尾矿进行粒度分析,取各粒级矿样在Motic BA300pol型偏光显微镜下进行铁矿物和脉石矿物的单体解离度分析。

本试验所用的赤铁矿矿块TFe品位66.79%,首先用颚式破碎机-对辊破碎机破碎后经湿式球磨机磨矿,采用摇床处理得到铁精矿,然后用标准筛筛分出-0.150+0.074mm、-0.074+0.045mm、-0.045+0.038mm、-0.038mm四个粒级,最后经沉降法水析获得一部分-0.010mm的微细赤铁矿。石英矿块SiO2含量99.98%,首先用颚式破碎机破碎之后,手选纯度较高的小矿块,并用手锤破碎到较小粒度,然后经陶瓷球磨磨矿后用标准筛筛分出-0.150+0.074mm、-0.074+0.045mm、-0.045+0.038mm、-0.038mm四个粒级即可。

人工混合矿浮选试验在XFG型挂槽浮选机上进行,每次称取4.0g矿样,加入40mL去离子水,调浆2min后,用NaOH调节pH值至11.5,搅拌2min,然后依次加入抑制剂(淀粉,6mg/L)、活化剂(CaCl2,100mg/L)、捕收剂(油酸钠,160mg/L),浮选3min。最后将泡沫产品和槽内产品分别烘干、称重,并化验铁品位,计算回收率。

铁矿物与石英间的吸附量测定所采用的设备为显微动态摄像仪(BDS200,济南润之科技有限公司)。在自动进样器驱动下,待测矿浆缓慢流过动态流动池的观测区,由于显微动态摄像仪自身带的光源可以透过流动池,石英显现透明亮光色,铁矿物为不透明的黑色。在10min内,统计400个矿粒上小颗粒的吸附面积分数,以此作为吸附量。

用生物显微镜(Motic BA300 Pol,北京冠普佳科技有限公司)进行铁矿物单体解离度分析;采用扫描电子显微镜(S-3400,日本日立公司)观测矿样中颗粒的表面,并对颗粒的局部进行EDS分析。

2 浮选产品特性

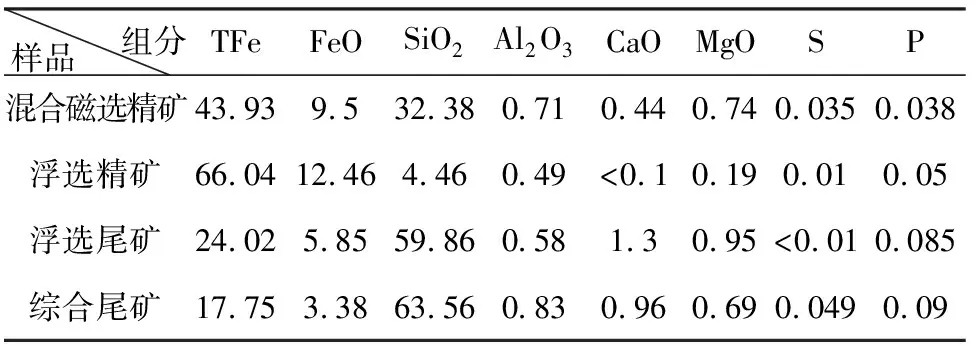

东鞍山烧结厂分选流程中,二段磨矿分级溢流产品经过粗细分级、弱磁分选、强磁分选后获得混合磁选精矿作为浮选给矿,进行一粗一精三扫反浮选流程。混合磁选精矿、浮选精矿、浮选尾矿、综合尾矿样品的化学成分分析如表1所示。

由表1可见,混合磁选精矿、浮选精矿、浮选尾矿和综合尾矿样品中Al2O3、CaO、MgO的含量都很少,有害元素S、P含量为微量,铁品位为43.93%的混合磁选精矿经过一段粗选和一段精选就可以获得TFe品位为66.04%的浮选精矿,粗选尾矿经过三段扫选,获得的浮选尾矿铁品位仍然高达24.02%,导致综合尾矿的TFe品位为17.75%。因此,降低综合尾矿品位的根本途径是降低浮选尾矿的铁品位。浮选尾矿的粒度组成及金属分布率见表2。

表1 浮选精矿及浮选尾矿的化学成分分析结果/%

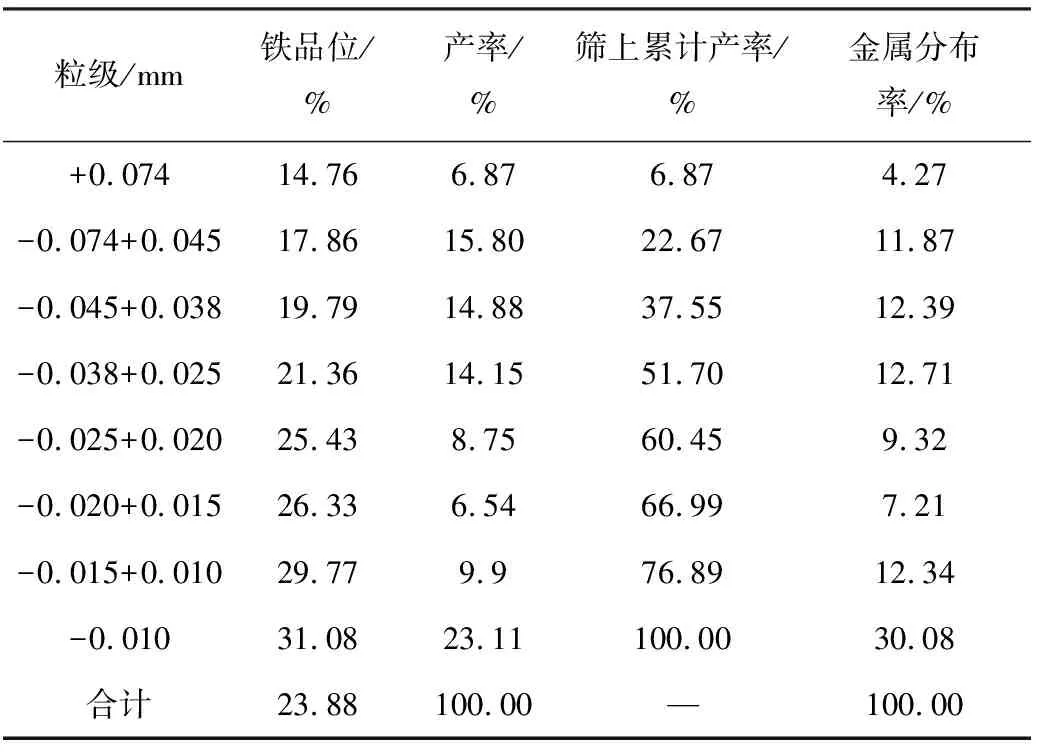

表2 浮选尾矿的粒度组成及金属分布率/%

由表2知,尾矿产品的铁品位随着粒级的降低而明显增高,铁矿物主要集中在细粒级部分。+0.074mm粒级产率为6.87%,铁品位为14.76%,金属分布率仅为4.27%;-0.038mm粒级的含量为62.45%,金属分布率达到71.47%;其中-0.010mm粒级产率最高,为23.11%,TFe品位为31.08%。尾矿中铁矿物和脉石矿物的单体解离度见表3。

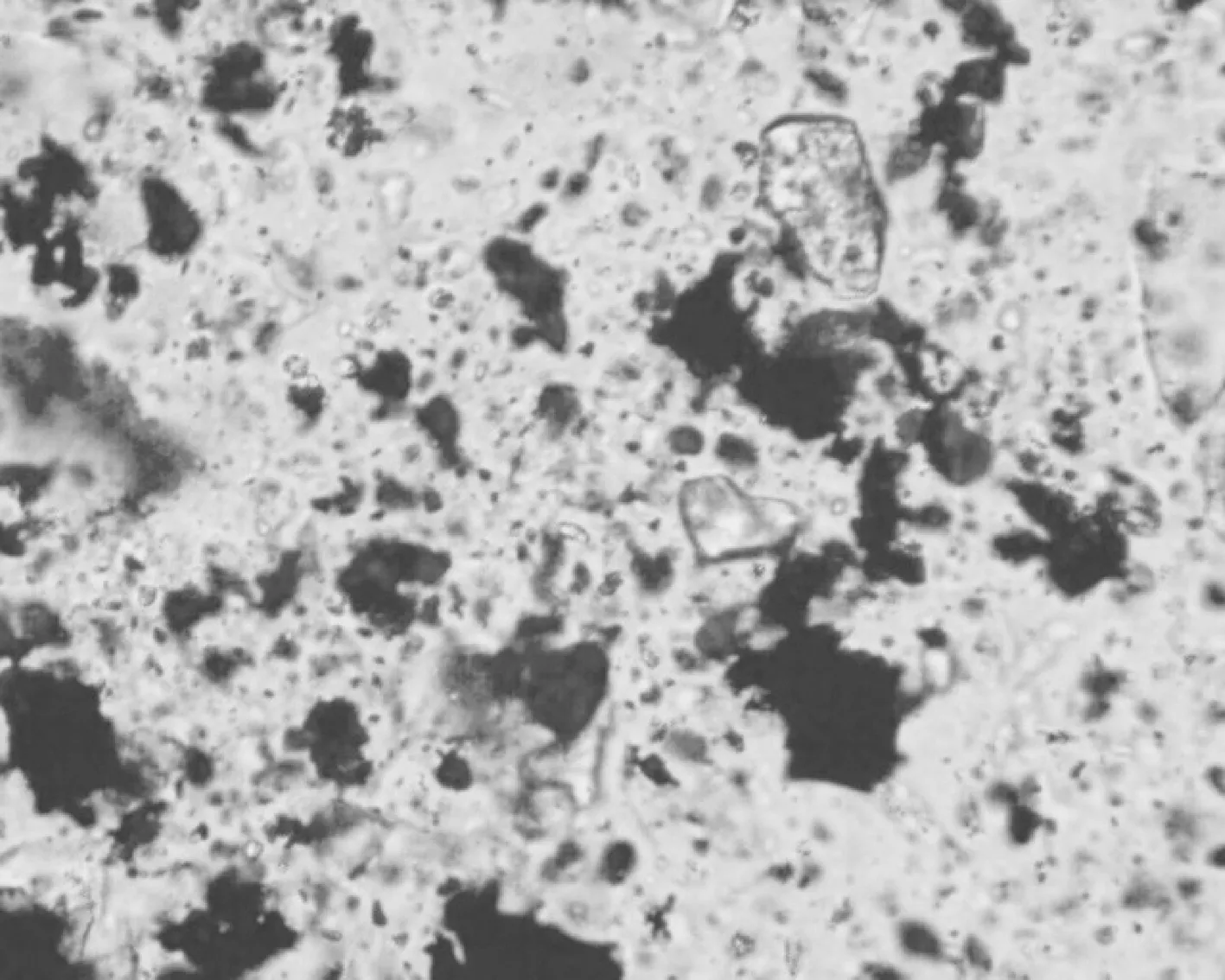

由表3可见,尾矿产品中铁矿物的单体解离度为49.20%,脉石矿物的单体解离度为49.40%。较粗粒级中矿物的单体解离度不高,大部分以连生体形式存在,+0.074mm粒级中铁矿物和脉石矿物的单体解离度分别为16.60%和25.65%,说明大部分颗粒为贫连生体。随着粒级的减小,铁矿物和脉石矿物的单体解离度逐渐增大,-0.025+0.020mm粒级铁矿物的单体解离度为42.95%,-0.010mm粒级中铁矿物的单体解离度高达80.43%,脉石矿物的单体解离度为72.50%,说明尾矿中存在大量解离度高的铁矿物颗粒未能得到有效回收而进入了尾矿中。-0.074+0.045mm、-0.045+0.038mm、-0.038+0.025mm、-0.010mm粒级的偏光显微镜图像见图1~4。

表3 浮选尾矿中铁矿物及石英单体解离度分析结果/%

图2 浮选尾矿-0.045+0.038mm粒级偏光显微镜图像(10×20)

图3 浮选尾矿-0.038+0.025mm粒级偏光显微镜图像(10×40)

图4 浮选尾矿-0.010mm粒级偏光显微镜图像(10×100)

由图1~4可见,浮选尾矿中-0.074+0.045mm粒级中存在大量连生体,结合表3结果可知,此粒级中铁矿物和脉石矿物的单体解离度分别为22.56%和30.66%,随着粒级的减小,连生体数量逐渐减少,-0.010mm粒级中铁矿物和脉石矿物的单体解离度分别为80.43%和72.50%。结合表2可知,浮选尾矿中-0.010mm粒级的产率为23.11%,金属分布率高达30.08%,说明经过三次扫选后,仍有已大量单体解离的铁矿物颗粒未能有效富集到精矿中。

浮选尾矿的铁化学物相分析结果见表4。由表4可见,浮选尾矿中赤(褐)铁矿铁占有率为68.97%,磁性铁铁占有率为15.69%,所以浮选尾矿中主要的铁物相为赤(褐)铁和磁性铁。正是这部分已解离的细粒级铁矿物在尾矿中的存在,造成了尾矿铁品位偏高。前期研究表明,东鞍山烧结厂矿石中脉石矿物以石英为主[4]。因此,取石英和赤铁矿纯矿物组成人工混合矿,研究-0.010mm粒级赤铁矿与不同粒级石英混合矿的浮选效果,并取不同混合矿的矿浆进行赤铁矿与石英之间吸附百分数的测定,以考察微细粒级铁矿物的吸附对浮选指标的影响。

3 结果与分析

3.1 -0.010mm粒级对浮选效果的影响

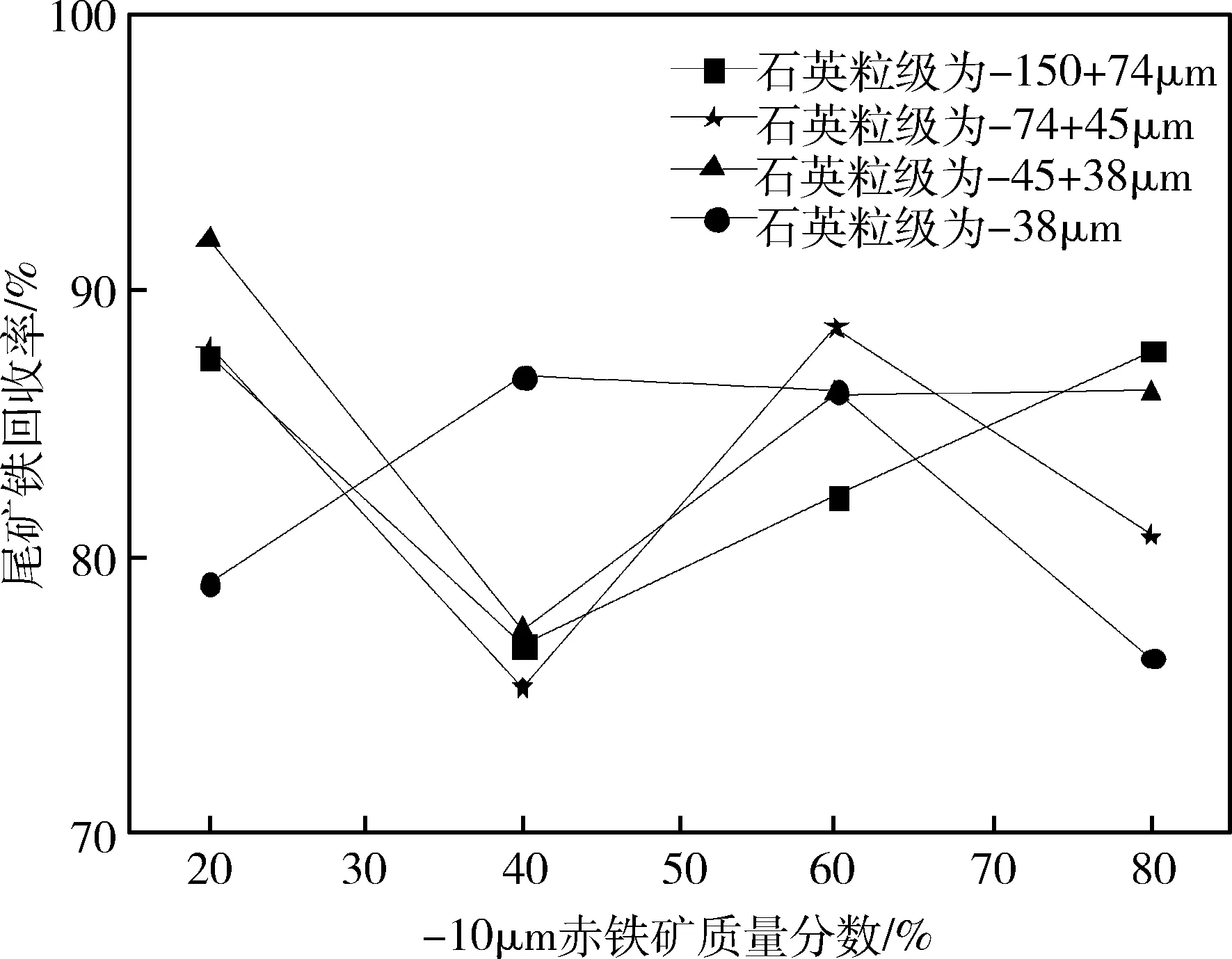

取-0.010mm粒级的赤铁矿样与-0.150+0.074mm、-0.074+0.045mm、-0.045+0.038mm和-0.038mm粒级的石英均按照赤铁矿质量分数为20%、40%、60%、80%的分别配制混合矿样,进行人工混合矿浮选试验,尾矿铁回收率如图5所示。

表4 浮选尾矿样品的铁化学物相分析结果/%

图5 不同质量分数-0.010mm赤铁矿与不同粒级石英混合矿浮选试验结果

由图5可知,-0.010mm粒级赤铁矿与不同粒级石英混合矿浮选的尾矿铁回收率都超过70%,有的甚至高达90%,可见微细粒级的赤铁矿会严重恶化浮选指标。-0.010mm粒级赤铁矿与-0.150+0.074mm、-0.074+0.045mm、-0.045+0.038mm石英混合矿的浮选尾矿回收率都是在赤铁矿质量分数为40%时达到最低点,后又随着赤铁矿质量分数的增加而增加。

-0.074+0.045mm石英和-0.010mm赤铁矿混合矿的尾矿铁回收率随着赤铁矿质量分数的增加先下降后上升,然后又下降,在赤铁矿质量分数为60%时浮选指标最差;-0.045+0.038mm石英混合矿在赤铁矿质量分数为20%时浮选效果最差,尾矿的铁回收率为91.77%。

对于与-0.038mm石英混合矿,赤铁矿质量分数为40%、60%时的浮选指标很差,而赤铁矿质量分数为20%、80%时的浮选指标相对好一些。说明当赤铁矿和石英的粒级均很细(赤铁矿粒级-0.010mm、石英粒级-0.038mm),同时赤铁矿含量较少(20%)和含量较多(80%)的情况下,赤铁矿粒级对浮选影响相对较小,浮选效果相对较好,当赤铁矿含量与石英含量相近时(40%和60%),赤铁矿粒级对浮选影响相对较大,浮选效果很差。

从微细粒级赤铁矿和较粗粒级石英混合矿样(赤铁矿粒级-0.010mm、石英粒级-0.150+0.074mm)的浮选可知,当-0.010mm赤铁矿的含量为40%时,其对浮选指标的影响较小,与之对应的-0.074+0.045mm、-0.045+0.038mm粒级的石英和-0.010mm粒级赤铁矿的混合矿的浮选尾矿回收率也在-0.010mm赤铁矿含量为40%时,出现最低点,说明对于-0.010mm的赤铁矿浮选,当其含量为40%时,与较粗粒级石英颗粒作用时,对反浮选效果产生负面影响小。

前期研究得知,东鞍山烧结厂混合磁选精矿中-0.010mm粒级的质量分数为24%,而石英的粒级较粗[2]。结合表2和表3数据可知,浮选尾矿的-0.010mm粒级产率为23.11%,TFe品位为31.08%,铁矿物的单体解离度为80.43%。说明一部分单体解离度高的-0.010mm微细粒级赤铁矿颗粒未能得到有效回收,进入到尾矿,导致浮选尾矿铁品位偏高。

选取浮选指标很差(-0.010mm赤铁矿质量分数为60%,与-0.074+0.045mm粒级石英混合矿样)的泡沫产品进行SEM和EDS分析,结果见图6。

从图1~4可见,石英颗粒表面覆盖大量细粒级赤铁矿,微细粒赤铁矿大量存在时(-0.010mm赤铁矿含量为60%),会严重恶化浮选指标,此时浮选精矿铁品位为44.65%,浮选尾矿铁品位为38.72%,赤铁矿在尾矿中大量富集,出现精尾不分的现象。

3.2 -0.010mm粒级对吸附百分数的影响

取-0.010mm粒级的赤铁矿样与-0.150+0.074mm、-0.074+0.045mm、-0.045+0.038mm和-0.038mm粒级的石英均按照赤铁矿质量分数为20%、40%、60%、80%的分别配制混合矿样,进行吸附百分数测定试验,结果如图7所示。

由图7可知,-0.010mm粒级赤铁矿与不同粒级石英混合矿的吸附百分数都高于17.5%,最高可达21.05%,结合图5可知,导致浮选指标差的主要原因还是微细粒级的赤铁矿。

图6 混合矿样SEM图像和EDS图谱

图7 不同质量分数-0.010mm赤铁矿与不同粒级石英混合矿吸附百分数试验结果

当石英粒级为-0.150+0.074mm和-0.045+0.038mm时,吸附百分数都随着赤铁矿质量分数的增大先减小后增大。在其质量分数为40%时,吸附百分数最小,结合图5可知,此时浮选指标也是较好的。质量分数从40%增加到60%时,吸附百分数增大幅度较小。

对于-0.074+0.045mm粒级的石英,在赤铁矿百分数为40%时,吸附百分数达到最小,此时,浮选指标也是最好的。随着赤铁矿质量分数的增大,吸附百分数先迅速减小,降到最低,再迅速增大,最后又迅速减小。

当赤铁矿与-0.038mm石英混合时,情况大不相同。吸附百分数在赤铁矿质量分数为40%、60%时较大,而赤铁矿质量分数为20%、80%时较小。这说明在赤铁矿和石英的粒级相差很小的情况下,发生吸附的概率较低,从而对浮选的影响较小。但当赤铁矿和石英两者的含量相当时,吸附百分数增大,影响浮选效果。

综合考虑粒级和质量分数的影响可知,在混合矿样中-0.010mm粒级赤铁矿质量分数为40%时,其吸附在-0.150+0.074mm、-0.074+0.045mm、-0.045+0.038mm粒级的石英颗粒表面概率较低,吸附百分数达到最低点,从而对浮选影响较小。因此,对于-0.010mm粒级赤铁矿浮选来说,当其含量为40%,并与较粗粒级石英颗粒作用时,浮选指标相对较好。

4 结论

1)浮选尾矿产品的铁矿物主要集中在细粒级部分,其中含有大量解离度高的铁矿物颗粒,由于未能得到有效回收而进入尾矿中,导致尾矿品位偏高。

2)微细粒赤铁矿大量存在时(-0.010mm赤铁矿含量为60%),会大量吸附罩盖到石英颗粒表面,严重恶化反浮选指标。赤铁矿在尾矿中大量富集,出现精尾不分的现象。

3)当赤铁矿与石英粒度相近、含量相差很大时,两者发生吸附的概率小;当两者的粒度相差很大、-0.010mm粒级赤铁矿质量分数为40%时,与较粗颗粒石英发生吸附的概率较低,吸附百分数达到最小,对反浮选的恶化影响最小。

[1] 刘杰, 周明顺, 翟立委, 等.中国复杂难选铁矿的研究现状[J]. 中国矿业, 2011, 20 (5): 63-69.

[2] 邵安林.鞍山式铁矿石选矿理论与实践[M].北京: 科学出版社, 2013.

[3] 印万忠, 丁亚卓.铁矿选矿新技术与设备[M].北京: 冶金工业出版社, 2008: 9-11

[4] 张兆元,吕振福,印万忠,等.东鞍山铁矿石中菱铁矿对反浮选的影响[J].金属矿山,2008(10):52-55.