千家坪钒矿采矿方法优化研究

邓 飞,胡龙飞,朱 明,刘建伟 ,喻圆圆,罗福友

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.兰州有色冶金设计研究院有限公司,甘肃 兰州 730000)

千家坪钒矿矿体属于厚大的层状矿体,倾角范围为65°~86°,属于急倾斜矿体。矿体沿东西走向长约为2600m,矿体平均水平厚度为12.70m,平均品位V2O5为1.04%。矿体顶板岩石主要由白云岩组成。围岩整体较稳固,但矿体稳固性较差。主要矿体位于当地侵蚀基准面以上,无较大工程环境地质问题。矿山采用水平扇形深孔阶段矿房法。由于该法尚处研究阶段,所以在矿山正式投产前,进一步完善采矿方法优化试验研究,为千家坪钒矿安全高效的达产提供保障。

1 不同结构参数下采场稳定性数值模拟分析

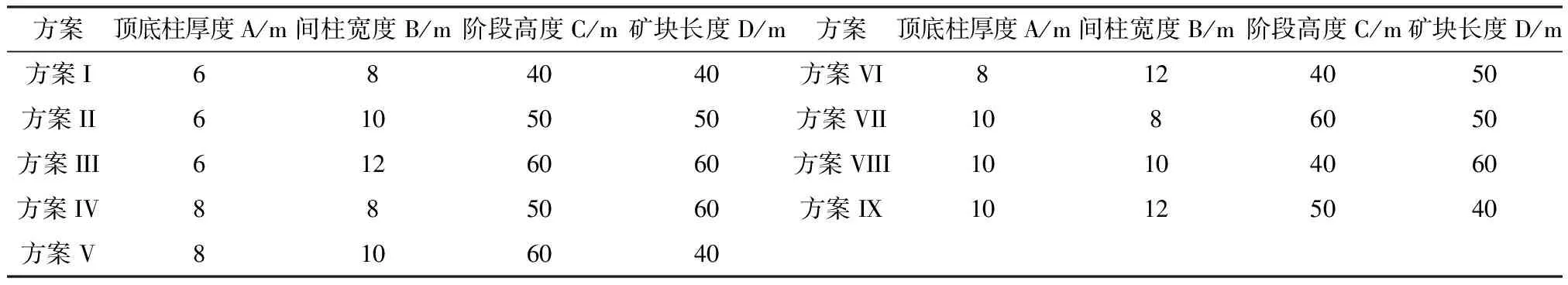

由于矿体较规则,采场均沿走向布置,矿块宽即为矿体厚度,因此影响采场稳定性的主要因素[1]有四个,分为顶底柱厚度、间柱宽度、阶段高度及矿块长度。本文对方案进行正交设计,正交方案表中每列各水平重复数相同,每两列各不同的水平搭配出现的次数相同[2],见表1、表2。

表1 正交因素

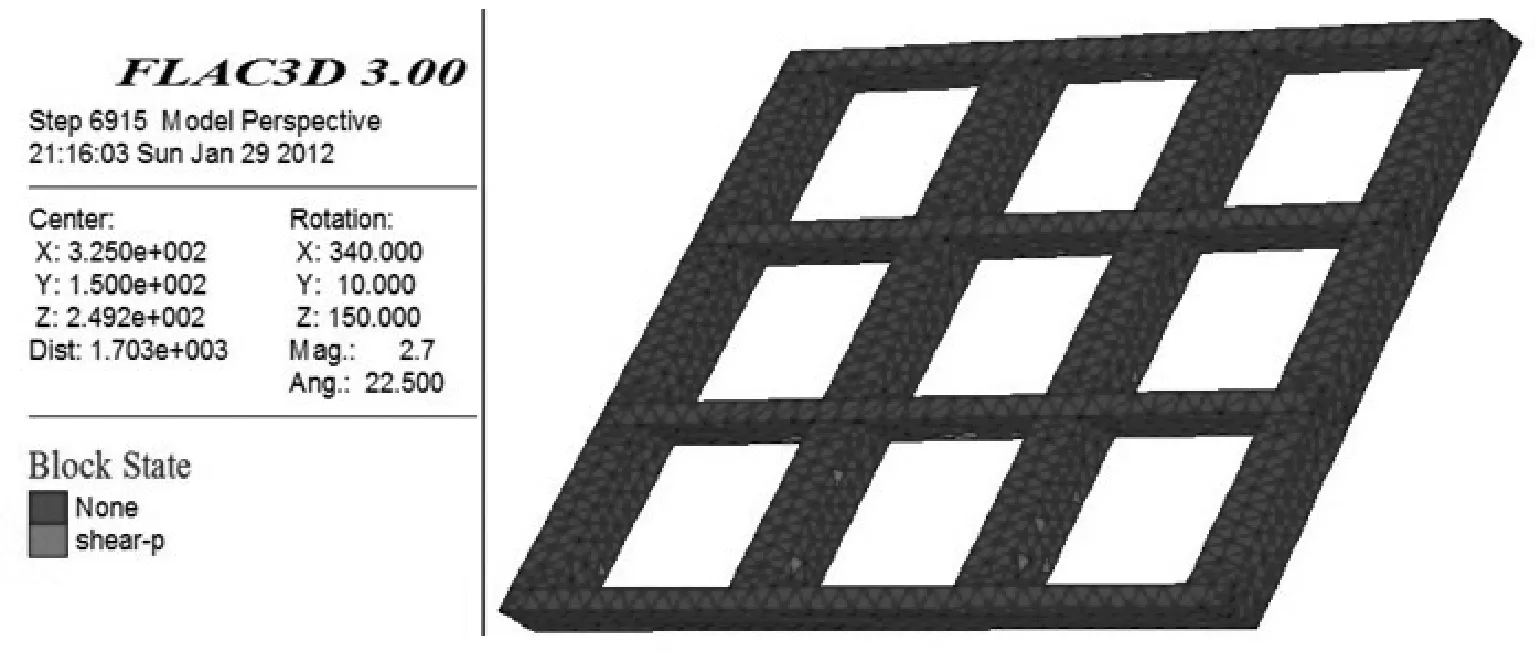

模型的模拟范围东西长650m,南北宽300m,模拟开挖模型中部845m及其上下3个中段。矿柱、采场及矿体网格精度取5m,采场附近上盘围岩网格精度取10m,远离采场的上下盘岩体网格精度取20m,利用摩尔库伦破坏准则来处理。限于篇幅,本文仅给出方案Ⅱ数值分析得出的图片,分析对象主要为开挖前后顶底柱、顶板及间柱的应力、位移及塑性区分布规律等内容[3]。

表2 备选方案参数

1.1 应力分布规律

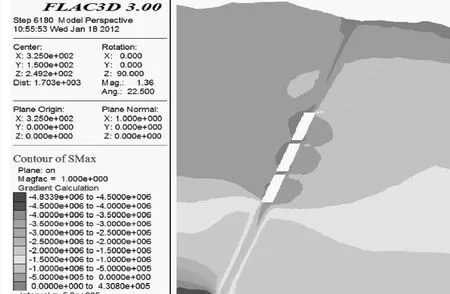

由图1、图2可看出,矿体开挖后采空区顶板及顶柱中央形成了等值应力迹线拱,靠近顶板或顶柱中央为拉应力,往上等值迹线拱径遂渐变大,拉应力减小,最终变为压应力,越往上拱径越大且压应力越大。

图1 初始状态下最大主应力σ3云图(X=325m)

图2 方案Ⅱ矿体开挖后最大主应力σ3云图(X=325m)

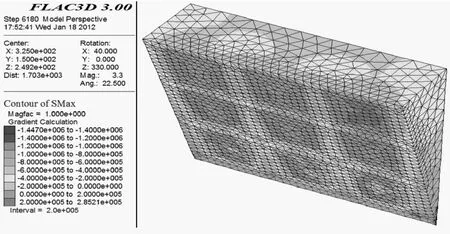

图3 方案Ⅱ矿体开挖后顶板最大拉应力分布

图4 方案Ⅱ矿体开挖后间柱最大压应力分布

1) 根据采场失稳机理,顶板所受的拉应力是影响采场稳定性的重要因素[4]。由计算结果可以看出,采场开挖以后,岩体原有的平衡状态遭到破坏,顶板暴露面中央的岩层拉应力最大,上部中段顶板的最大拉应力一般大于下部中段。

2) 对于间柱:各方案间柱应力分布规律大致相似,最大压应力主要分布于间柱和上盘围岩同底柱的接触角点,间柱同上下盘接触的地带应力大于间柱中间位置,底部中段间柱的应力明显大于上部中段间柱应力。对于顶底柱:同顶板类似,空区上部顶柱形成了等值应力迹线拱,靠近中央为拉应力,愈往上拱径愈大,拉应力愈小,最终变为压应力,各中段最大压应力一般出现在顶底柱同间柱或顶底板搭接处。无论顶底柱受到的最大拉应力还是压应力,都较顶板及间柱要大。

以上九种方案,不能直接将得出的顶底柱的最大压应力进行两两对比。本文对其进行正交极差分析,以确定其主要影响因素[5]。

由表3可看出阶段高度对顶板底柱所受的最大拉应力影响作用是最大的,然后依次是顶底柱厚度,间柱宽度,矿块长度。

1.2 位移分布分析

由位移分布图(图5~7)可看出,矿体开挖后,空区顶底板受应力作用,均向空区移动,造成顶板沉降,底板上鼓,在采空区周边围岩区域成位移等值线拱,离空区越近,拱径越小,位移越大。对于顶板,出现最大沉降位移的区域一般位于整个采空区中部采场顶板中央。对于间柱,由靠近上盘围岩侧到靠近下盘围岩侧,位移值由负值逐渐向正值转变,间柱受上下盘围岩的共同作用向中部挤压。对于顶底柱,空区上部中央部分由于受拉应力作用有一定的竖向沉降量,靠近底板处由于底板挤压而有一定的上升位移。

表3 各因素对顶底柱最大压应力影响的正交极差分析

图5 方案Ⅱ矿体开挖后间柱垂直位移分布

图6 方案Ⅱ矿体开挖后顶板垂直位移分布

图7 方案Ⅱ矿体开挖后顶底柱垂直位移分布

综上,同一方案中顶板和间柱的最大垂直沉降量相近,变化趋势基本相同,间柱及顶底柱由于底板挤压而产生的最大抬升量相近。各方案位移变化趋势也基本相同,只顶底柱最大垂直沉降量这个指标数值远大于其他指标。

通过正交极差分析可知各因素对顶底柱最大垂直沉降位移量的影响作用大小依次为:矿块长度、顶底柱厚度、阶段高度及间柱宽度。

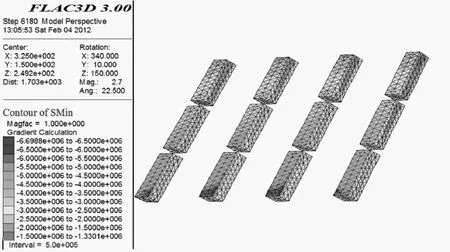

1.3 塑性区分布规律

从图8来看,各方案顶板均没有出现塑性变形。塑性区主要集中分布于顶底柱及间柱上面,表明采场的可能失稳部位主要是顶底柱及间柱。通过观测各方案矿柱的塑性区域可知,除方案Ⅲ顶底柱的塑性区上下贯通外,其余各方案的塑性区多呈零星状小范围出现。顶底柱出现塑性区的地方明显多于间柱,顶底柱底部塑性区多位于与底盘围岩交接处,顶底柱上部塑性区多为于中央或者靠近上盘围岩的地方。

图8 方案Ⅱ矿体开挖后矿柱塑性区域分布状态

由表4可看出:矿房回采后,围岩应力得到释放,采场顶板及顶柱中央都出现了不同程度的拉应力,空区暴露面积越大,拉应力越大。对于间柱,最大压应力主要分布于与上盘围岩同底柱的接触角点处,间柱同上下盘接触的地带应力大于间柱中间位置,底部中段间柱的应力明显大于上部中段间柱应力。矿房开挖后,空区顶底板受应力作用,均向空区移动,造成顶板沉降,底板上鼓,离空区越近,位移越大。

通过对表4正交极差分析可知,各因素对顶板底柱所受的最大压应力影响作用由大到小顺序依次为阶段高度、顶底柱厚度、间柱宽度、矿块长度;对顶底柱最大垂直沉降位移量的影响作用依次为矿块长度、顶底柱厚度、阶段高度、间柱宽度;对塑性区体积大小的影响作用依次为顶底柱厚度、矿块长度,阶段高度,间柱宽度。据此,可看出顶底柱的厚度变化对采场关键部位的稳定性影响作用较强,间柱宽度的影响作用较弱。

表4 各方案塑性区体积

2 采场结构参数优化

2.1 评价指标体系的的建立

本次的决策目标是选取合理的采场结构参数,由于各方案使用的采矿方法相同,故工艺的复杂程度,炸药单耗,凿岩功效等优选采矿方法的指标基本相同,故不作为优选采场结构参数的评价参考指标,只考虑8个影响因素[6]:①安全指标:顶底柱最大压应力、顶底柱最大垂直沉降量、塑性区分布情况(安全系数);②技术指标:采场生产能力、矿石损失率、采切比、对原有巷道的利用情况;③经济指标:采矿作业成本。

确定因素集{μ1,μ2,μ3,μ4,μ5,μ6,μ7,μ8}={顶底柱最大压应力,顶底柱最大垂直沉降量,安全系数,采场生产能力,矿石损失率,采切比,对探矿巷道的利用情况,采矿作业成本}。

根据前文分析,方案Ⅲ为不安全方案,故以其他8个方案为评价对象,即X={X1,X2,X3,X4,X5,X6,X7,X8}={方案Ⅰ,方案Ⅱ,方案Ⅲ,方案Ⅳ,方案Ⅴ,方案Ⅵ,方案Ⅶ,方案Ⅷ,方案Ⅸ}。

2.2 指标权重的确定及评价指标值的量化

2.2.1 指标权重的确定

把每一个具有向下隶属关系的元素做为判断矩阵的第一个元素置于左上角,隶属于它的各个元素依次排列在其后的第一行和第一列。假设当前层次上的因素为X1,X2,…,Xn,相关的上一层因素为Y,则针对因素Y,可对所有因素X1,X2,…,Xn进行两两比较,对其重要性程度按1~9赋值[7],如果比为由此得判断矩阵X,按定义

表5 判断矩阵标度值及含义

矩阵的最大特征根λmax对应的标准化后的向量w=(w1,w2,…wn)中的w1,w2,…wn即为该层元素X1,X2,…,Xn对于上一层次相应元素Y的权值。

构造判断矩阵时,受分析者个人知识及主观经验的限制,难免出现一定的误差,为使判断大体上一致,判断结果尽可能完全符合实际状况,必须对判断矩阵的一致性进行检验[8]。检验公式如下所示。

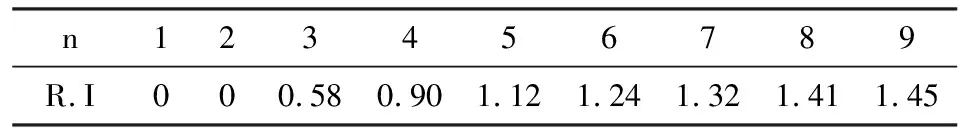

式中:CI为致性指标;n为矩阵阶数;CR为致性比例;RI为随机一次性比例(取值见表6)。

当CR<0.1时,认为判断矩阵具有满意的一致性,不需要调整。

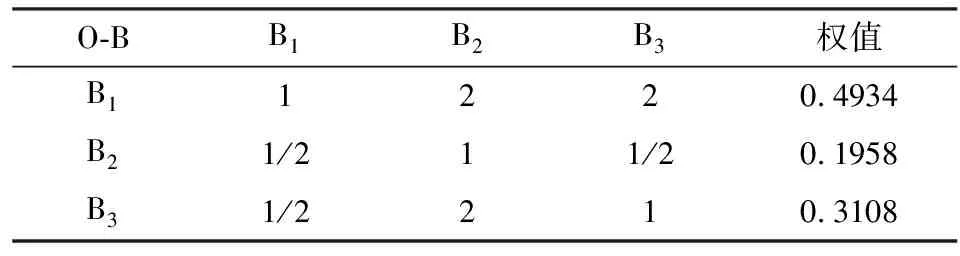

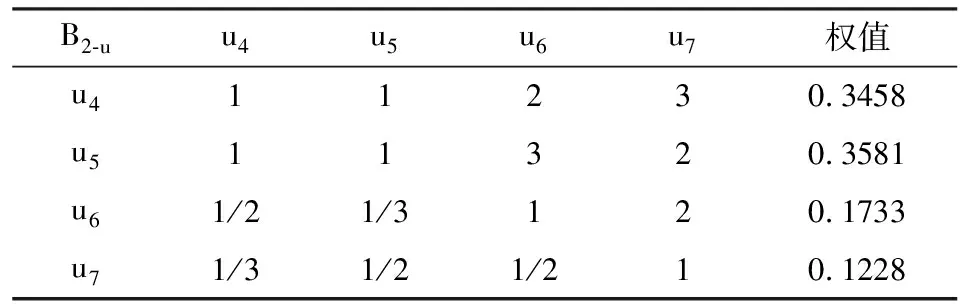

依据上述方法,构建目标层对应于一级指标层(准则层)的判断矩阵(表7),二级指标层(子准则层)对应于一级指标层(准则层)的判断矩阵(表8、表9)[9]。

表6 平均随机一致性指标取值

表7 O-B 判断矩阵

表8 B1-u 判断矩阵

表9 B2-u判断矩阵

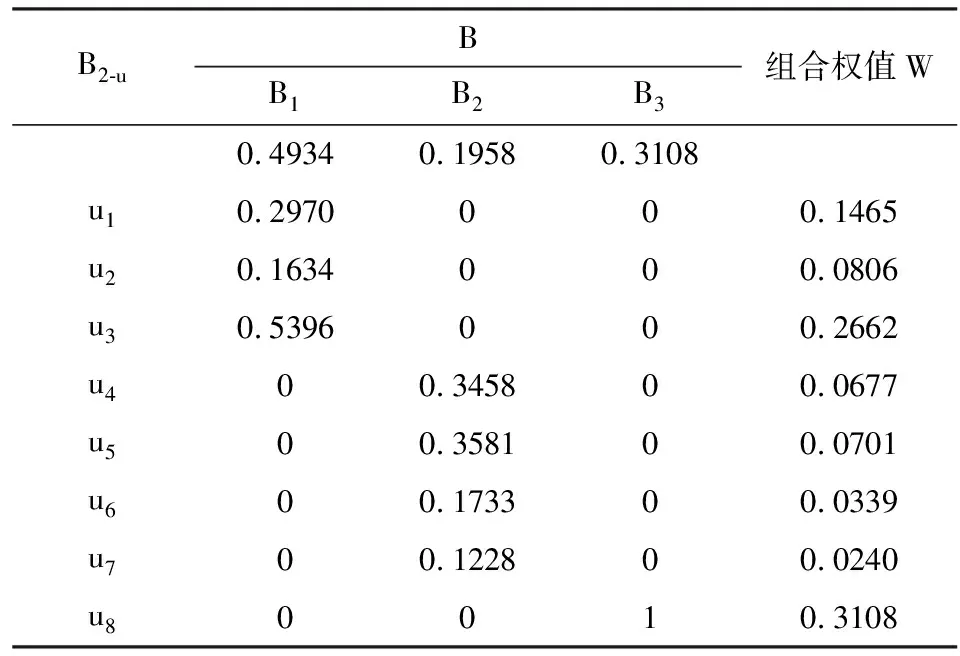

表10 层次总排序表

由表10可得出组合权重向

W=(0.1465,0.0806,0.2662,0.0677,0.0701,0.0339,0.0240,0.3108)

对其进行总排序一致性检验

CI=0.0268×0.4934+0.0046×0.1958+0.0344×0.3108=0.0248

RI=0.58×0.4934+0.9×0.1958+0×0.3108=0.4624

CR=0.0248/0.4624=0.05<0.1,满足一致性检验条件。

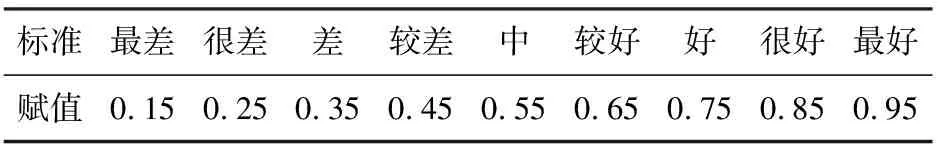

表11 定性指标9级标准赋值

2.2.2 指标值的确定

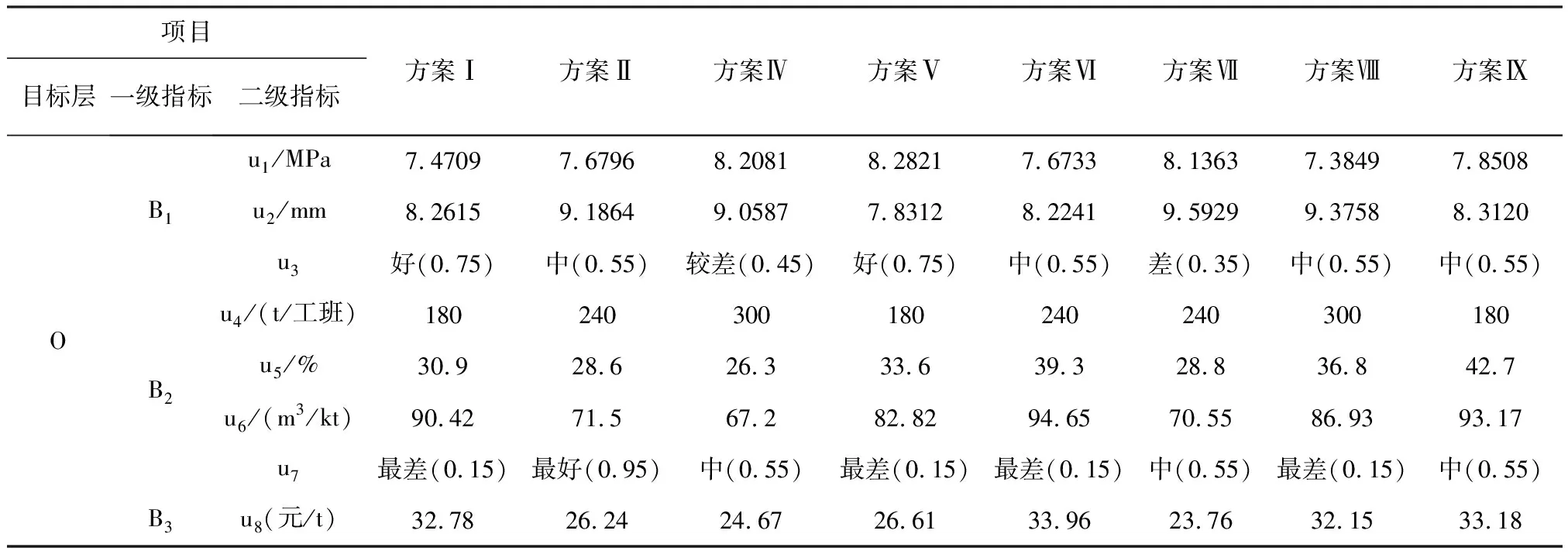

各方案对原探矿巷道的利用情况及顶底柱安全性两指标采用9级标准对其进行赋值。对于其他定量指标,则以实际值为准。

为将顶底柱的安全性进行更好的描述,根据数值分析得出的塑性区变形情况,制定了表12。

表12 顶底柱安全性定性描述及定量标度

表13 综合评价指标

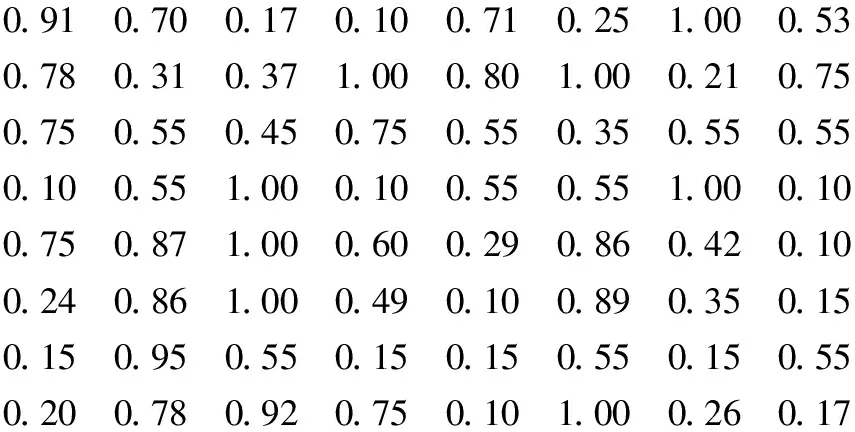

2.2.3 构建隶属度矩阵

上表中不同指标的单位不同,不具可比性,为此需对其进行无量纲化,以[0,1]之间的数值表示各指标值[10]。对收益性指标,以式(1)作为其隶属度函数,对消耗性指标,以公式(2)作为其隶属度函数。

(1)

(2)

式中:rij为j方案i指标的评判;ximin为i指标的下限值;ximax为i指标的上限值;d为极差,d=(Ximax-Xmin)/(1-0.1)。

由上可得隶属度矩阵

R=

2.2.4 优选方案

以上计算得出的权重及隶属度矩阵得综合评判向量

B=W·R=(0.5291,0.6665,0.6454,0.5970,0.4105,0.5895,0.5033,0.3694)。

据上,可得八种方案的优劣次序为:方案Ⅱ→方案Ⅳ→方案Ⅴ→方案Ⅶ→方案Ⅰ→方案Ⅷ→方案Ⅵ→方案Ⅸ。最终得出了最佳方案为方案Ⅱ,其具体参数为间柱宽6m、顶底柱厚10m、阶段高50m、矿块长50m。

3 结论

本文应用正交试验理论,构建了千家坪钒矿九种采场结构参数组合方案,通过FLAC3D数值模拟,掌握了各方案的应力、位移、塑性区分布规律。经正交极差分析发现,顶底柱的厚度变化对采场关键部位的稳定性影响作用较强,而间柱宽度的影响作用较弱。基于以上分析,建立了该矿采场结构参数综合评判模型,分析得出了对本矿采场结构参数有影响作用的重要指标,通过层次分析法获得了各指标权值,并对各可行方案进行模糊综合评价,最终得出采场稳定最优方案:间柱宽10m,顶底柱厚6m,阶段高50m,矿块长50m。

[1] 邓代强,姚中亮.复杂条件下矿体开采方法及采场顶板维护研究[J].矿业研究与开发,2006(1):9-10.

[2] 姚高辉,吴爱祥,王贻明,等.破碎围岩条件下采场留存矿柱稳定性分析[J].北京科技大学学报,2011(4):400-405.

[3] 于德海,彭建兵,臧士勇,等.地下洞室动态开挖的三维数值分析及优化研究[J].工程地质学报,2005(4):502-507.

[4] 刘培正,张传信,胡永泉,等.厚大矿体分段空场嗣后充填采场结构参数优化研究[J].金属矿山,2009(11):10-13,123.

[5] 尹升华,吴爱祥,李希雯.矿柱稳定性影响因素敏感性正交极差分析[J].煤炭学报,2012(S1):48-52.

[6] 任红岗,谭卓英,蔡学峰,等.分段空场嗣后充填法采场结构参数AHP-Fuzzy优化[J].北京科技大学学报,2010(11):1383-1387.

[7] 陈沅江,尹进.基于AHP-TOPSIS的采矿方法优化[J].科技导报,2013(7):57-60.

[8] 刘玉龙,丁德馨,李广悦,等.层次分析法在铀矿山采矿方法优化选择中的应用[J].矿业研究与开发,2011(6):8-10,112.

[9] 韩峰,盛建龙.模糊数学在采矿方法选择中的应用[J].有色金属:矿山部分,2011(5):75-78.

[10] 刘加冬,陆文,路洪斌.浅谈采矿方法的优化选择[J].化工矿物与加工,2009(1):25-27.

二氧化碳地质储存锁定15处目标靶区

中国地质调查局水环地调中心《重点地区二氧化碳地质储存适宜性与选址调查评价》项目组日前全面完成2013年度工作任务,在四川盆地和鄂尔多斯盆地共初选出15处目标靶区。

该项目2013年度共完成了1∶10万遥感解译6000km2,1∶10万综合地质调查3000km,可控源音频大地电磁测深300点,建立了目标靶区级评价指标体系和方法,探索了场地选址调查评价方法,总结了低孔低渗克拉通型盆地潜力与适宜性评价流程。

该项目确定了四川盆地的川中平缓褶皱带、鄂尔多斯盆地的天环凹陷和伊陕斜坡为适宜储存二氧化碳区块。针对重庆碳源区在川中地区初选出了目标靶区3处,靶区均为平缓背斜构造,断层不发育,断距多小于50m,封堵性较好。储集层系主要集中在须家河组须2、须4、须6段的水下分流河道、河口坝垂向叠置的巨厚砂体储层中以及雷口坡组1段、嘉陵江组2段岩溶斜坡带的碳酸盐岩孔隙-裂缝性储层中。针对宁东、榆林、庆阳、延安、鄂尔多斯工业区的碳源初选出了目标靶区12处,靶区均为岩性圈闭构造,面积400~16000km2。储集层系主要分布在奥陶系古岩溶系统的碳酸盐岩储层以及二叠系山西组砂岩、石盒子组砂岩以及三叠系的延长组砂岩中。