自动开封盖装置的故障分析与可靠性改善

张峰,何英勇,任宪常,杨锦春,郑之寿

(深圳中广核工程设计有限公司,广东 深圳 518172)

0 引言

在核电厂放射性固体废物处理过程中,设备的可靠性至关重要。特别是核心关键设备出现故障,将有可能导致辐射剂量超标,直接影响整个系统的安全运行。将可靠性理论引入核电设备的设计中,对提高产品的可靠性和核电厂的安全性具有重要意义[1-2]。

自动开封盖装置是核电厂固体废物处理系统(solid waste treatment system)的核心设备,用于对贮存中、低放射性废物的400 L 金属桶进行开盖和封盖,是复杂的机电一体化设备,设备整体可靠性不能简单地归结为提高零部件的可靠性和制造工艺水平,而应从提高系统可靠性的角度进行全面的考虑[3-4]。

故障模式及影响分析(failure modes and effects analysis,FMEA)是进行系统故障分析最有效的一种可靠性分析方法[5]。利用FMEA 方法对自动开封盖装置系统的故障模式进行分析,可以在产品的设计阶段就找出可能发生的故障及其原因。通过把每一个潜在故障模式按其严酷程度分类,找出产品功能设计的缺陷与薄弱环节,从避免严重故障发生和提高系统可靠性的角度,提出设计预防和改进措施,以提高其安全性和可靠性,也为整个放射性固体废物处理系统的安全稳定运行提供技术保障。

1 FMEA 分析方法

FMEA 分析方法是很多可靠性分析方法的基础[5-6]。在工程实践中,已形成一套科学而完整的标准和规范[7-8]。

1.1 FMEA 分析方法的用途

1)找出产品的所有可能的故障模式及其影响,进行定性分析,进而采取相应措施。

2)为确定严酷度为Ⅰ、Ⅱ类故障模式清单和单点故障模式清单提供定性依据。

3)作为维修性、安全性、测试性、保障性设计与分析的输入。

4)为确定可靠性试验、寿命试验的产品项目清单提供依据。

1.2 FMEA 分析方法的主要步骤(图1)

1)分析对象定义是FMEA 分析的前提,通过对功能和结构进行分析,绘制系统框图,约定分析层次,明确分析对象。

图1 FMEA 分析方法的主要步骤

2)建立可靠性模型,包括可靠性框图及其相应的数学模型,评价系统可靠度。

3)故障模式分析,定义故障判据,找出系统所有可能的失效模式。

4)故障原因分析,找出失效原因。

5)故障影响及严酷度分析,对失效的影响和严重程度进行分级及评价,找出它们之间相对的重要性和顺序。

6)设计改进和措施分析,找出预防措施,防止严重故障发生。

7)FMEA 报告,对分析过程的记录和说明。

2 自动开封盖装置功能分析

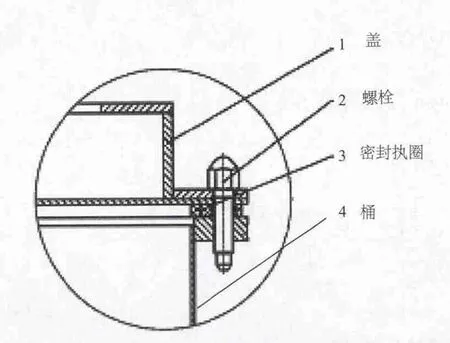

400 L 金属桶采用10 个M12 螺钉实现法兰连接(图2)。当金属桶被辊道传输线运到自动开封盖装置下方,并进行定位、抱紧后,自动开封盖装置将根据远程控制命令自动完成开盖或封盖流程。

图2 400 L 金属桶法兰连接图

开盖时,开封盖装置先找准辊道传输线上金属桶的位置。然后,开封盖装置的力矩扳手与金属桶上螺钉对中,并对螺钉进行拆卸。螺钉拆卸完成后,将桶盖和螺钉一起提升,使金属桶与桶盖分离。去盖的金属桶运往后续工位。

从金属桶上取下的桶盖,暂存在开封盖装置的桶盖存放架上,以便连续对多个金属桶进行开盖和封盖。存放架上可存放8 个桶盖。

封盖时,开封盖装置先找准存放架上桶盖的位置,并将桶盖抓取到桶的正上方,然后开封盖装置调整桶盖角度,使桶盖上的螺钉与桶上的螺纹孔对中,完成后将桶盖装配到桶上,并按设定扭矩拧紧螺钉,最后开封盖装置与金属桶脱离接触,完成封盖操作。

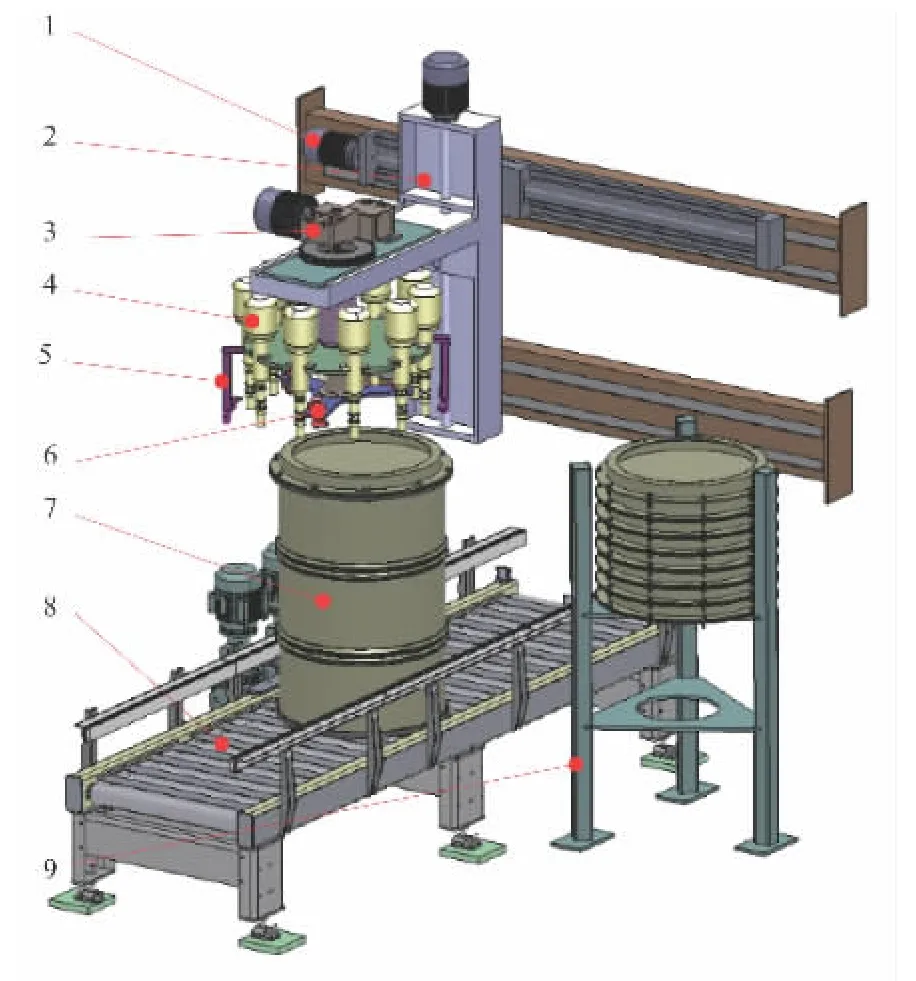

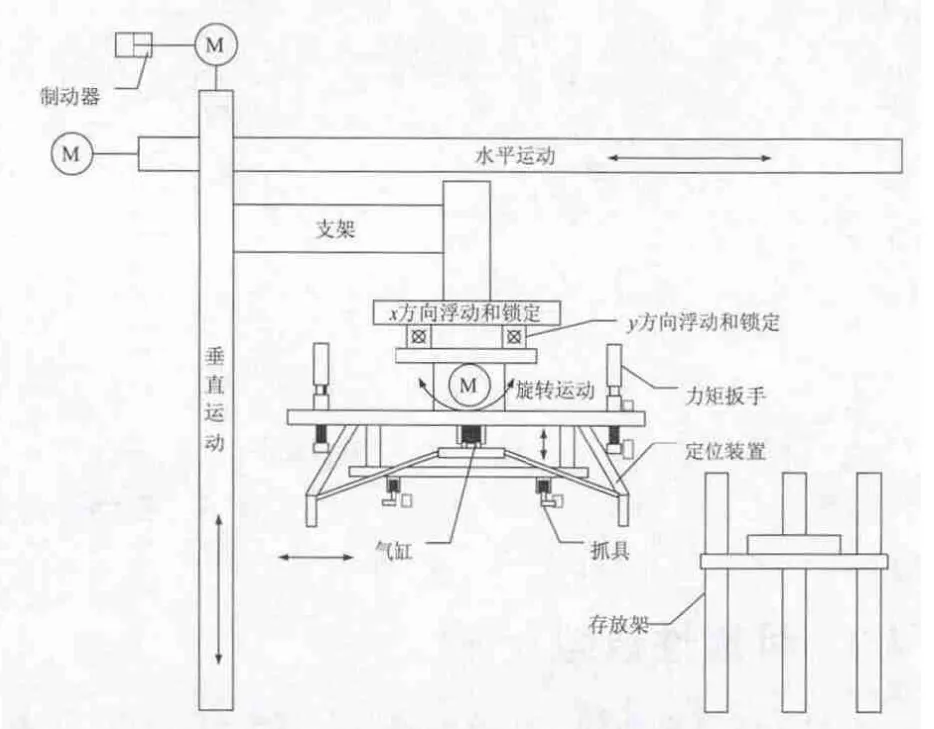

3 自动开封盖装置结构(图3)与原理分析(图4)

自动开封盖装置依靠平移机构、提升机构和旋转机构带动拧紧机头进行水平、垂直和旋转运动。

图3 自动开封盖装置结构图

图4 自动开封盖装置原理图

旋转机构下方连接拧紧机头,由抓取桶盖的抓具、拧螺钉的10 个力矩扳手和定位装置组成。

旋转机构上方是两个浮动机构,可现实x、y 两个方向的浮动和锁定。

定位装置以桶盖法兰外圆周为基准,在夹紧桶盖的过程中,借助浮动机构实现拧紧机头与金属桶中心的自动对中。拧紧机头在旋转机构的驱动下,通过传感器寻找到螺钉,实现力矩扳手与螺钉中心的对中。

4 自动开封盖装置故障分析

4.1 分析对象定义

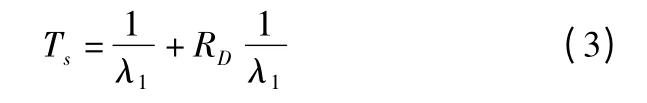

自动开封盖装置的电气、气动、控制与操作系统采用成熟模块,在控制室可进行检修,而机械系统采用大量非标件,易出故障,所在区域有受到辐射的风险,维修困难。因此,机械系统的可靠性是研究的重点。如图5所示。

根据FMEA 方法,以自动开封盖装置机械系统为分析的初始约定层次。自动开封盖装置包括平移运动、上下运动、x 方向浮动、y 方向浮动、旋转运动和存放桶盖几个机械功能模块。按照开盖或封盖流程,自动完成所有动作。

图5 自动开封盖装置机械系统框图

4.2 可靠性模型

设备的可靠性分为任务可靠性和基本可靠性。前者表征设备完成任务的可靠度,后者表征设备寿命期内的可靠度。根据自动开封盖装置的功能要求,保障设备的任务可靠性是TES 系统安全运行的关键。

为了描述系统组成单元之间的故障逻辑关系,根据自动开封盖装置系统框图(图5)和产品原理建立任务可靠性框图(图6)。

图6 自动开封盖装置任务可靠性框图

根据系统可靠性框图(图6),建立任务可靠性模型,以表示系统组成单元之间的可靠性函数关系。由于系统的所有组成单元中任何单元的故障都会导致整个系统的故障,为串连模型[7],其数学模型为:

式中:Rs(t)——系统的可靠度;

Ri(t)——单元的可靠度;

n——组成系统的单元数。

从式(1)中可见,自动开封盖装置系统的可靠度是各单元可靠度的乘积。

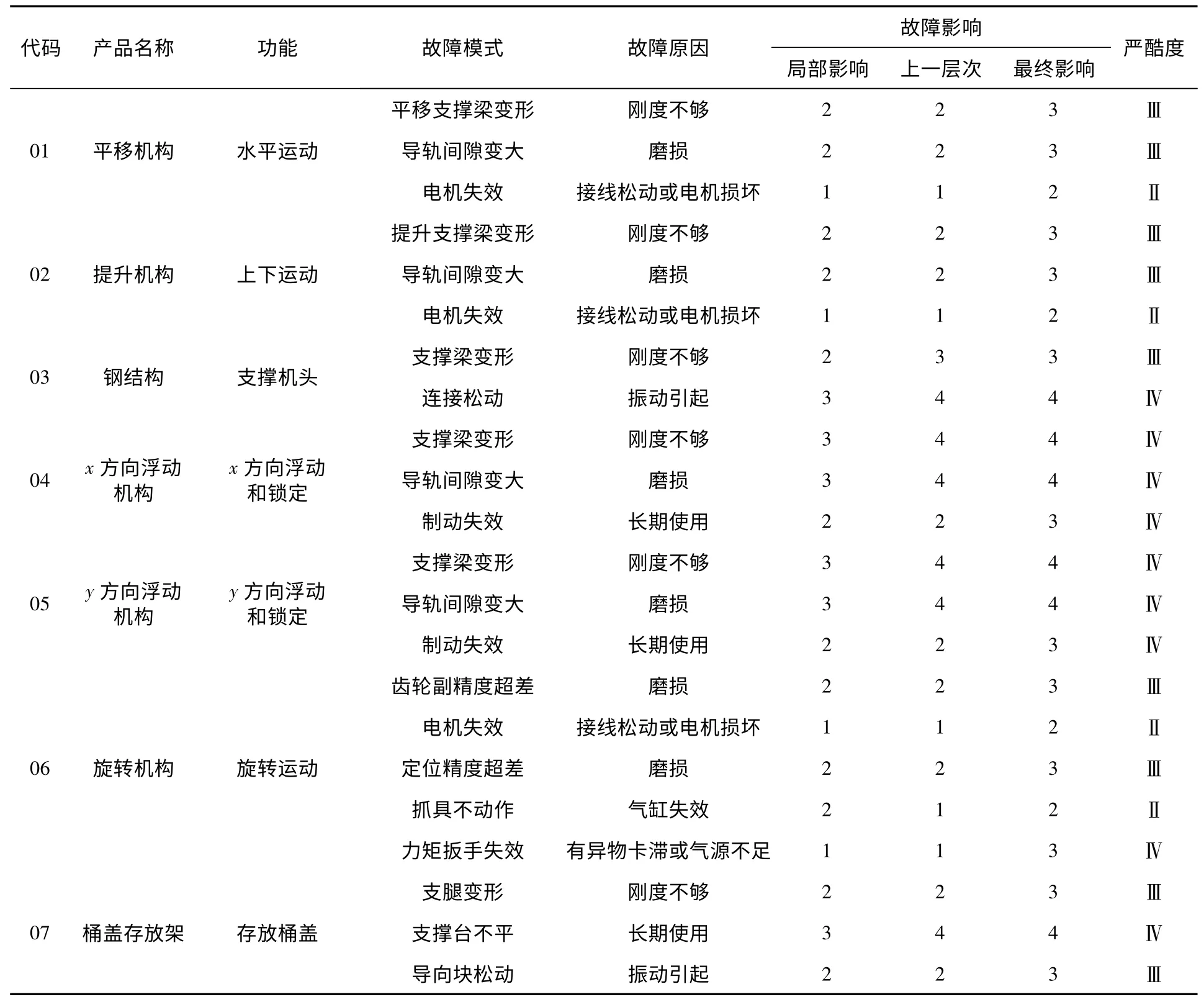

4.3 故障模式及影响分析

故障判据:根据产品功能要求,定义故障判据为:如果任何一个功能模块未按指令要求动作,或未达到要求位置视为运动功能失效故障。

故障影响分级(表1):按约定层次划分,将自动开封盖装置故障模式分为局部影响、高一层次影响和最终影响。

表1 故障影响分级表

严酷度(表2):根据产品故障模式所产生的最终影响的严重程度划分自动开封盖装置的严酷度。

表2 严酷度类别划分表

FMEA 分析:根据自动开封盖装置的系统框图以及功能要求和故障判据,找出所有可能的故障模式和原因,并按其严酷程度对故障模式进行分类。自动开封盖装置FMEA 分析如表3 所示。

表3 FMEA 分析表

5 设计缺陷与薄弱环节

通过FEMA 分析,发现自动开封盖装置发生故障造成的最严重影响为Ⅱ类严酷度,这将导致TES 系统无法运行或设备严重损坏,引起辐射剂量超标。

引起严重故障发生的原因主要有两个方面:

1)平移、提升和旋转运动功能失效,导致自动开封盖装置的拧紧机头无法移动,不能与金属桶保持一定安全距离,妨碍金属桶的运输。

2)旋转机构上的抓具不动作,导致在开盖过程中,无法抓取桶盖或抓取桶盖不牢,致使桶盖有滑落风险,影响TES 系统运行安全;或在封盖过程中,无法松开桶盖,致使拧紧机头无法脱离金属桶,影响金属桶的运输。

因此,要避免严酷度为Ⅱ类的故障模式发生,保证TES 系统安全运行,要求自动开封盖装置无论出现什么故障,都不能影响TES 系统正常运行,将装有放射性废物的金属桶运输到安全位置,即要制定相应措施,保证自动开封盖装置的任何部件不影响金属桶在辊道传输线上的运输。

6 设计预防与改进措施

从两个方面考虑提高自动开封盖装置的可靠性:

1)提高自动开封盖装置抗故障的能力和任务可靠性,保证系统能成功完成任务。

2)避免严重故障发生,保障废物桶封装过程的安全性,以及TES 系统的稳定运行。

措施一:提高任务可靠性。

从式(1)中可见,自动开封盖装置的可靠性模型为串联系统,系统的可靠度是各单元可靠度的乘积,单元越多,系统可靠度越小。从可靠性设计方面考虑,要提高串连系统的可靠度,可采取如下措施:

1)尽可能减少自动开封盖装置系统单元数目,即进行简化设计;

2)尽可能提高自动开封盖装置各组成单元的可靠性,采用成熟产品,降低其故障率;

3)对影响安全和执行关键任务的单元采用降额设计,特别是各种结构件和电器元件,应降低其额定负荷,以保证有足够的安全余量,降低工作失效概率。

措施二:避免严重故障发生。

冗余设计是提升产品容错能力的一种重要手段。通过冗余设计,增加非工作贮备单元,即使工作单元出现故障,也可通过切换接到另一个单元继续工作,直到所有单元都失效时系统才会失效。采用冗余设计后,任务可靠性模型为旁联模型[7]。

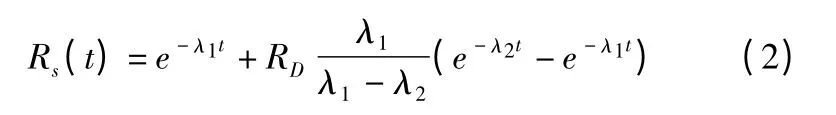

假设切换装置可靠度为常数RD,对于寿命服从指数分布的两个单元任务故障率分别为λ1,λ2;系统的可靠度为:

系统的平均严重故障间隔时间为:

从式(2)和式(3)中可见,非工作贮备的优点是能大大提高系统的可靠度,但由于增加了切换装置,系统的复杂度也加大了,其基本可靠性将会降低。因此,冗余设计仅针对严重故障模式是比较合理的选择。

通过FMEA 分析,发现导致自动开封盖装置出现严重故障的关键因素是平移、提升和旋转机构。根据故障影响大小,判断出电机失效是最为重要的故障模式,因此在平移、提升和旋转机构上设置备用电机将是避免严重故障发生的一种有效手段。

7 结语

自动开封盖装置是核电厂一种复杂的机电一体化设备,它的可靠性对TES 系统运行安全至关重要。因此对自动开封盖装置进行系统的故障分析是一项非常重要的工作。

通过对自动开封盖装置功能、结构与原理进行分析,利用FMEA 方法,找出了自动开封盖装置系统的薄弱环节,并提出了设计预防和改进措施,可以有效提高其系统可靠性,为自动开封盖装置成功完成任务,以及TES 系统安全运行提供了技术保障,有一定现实意义。

另外,将可靠性分析方法引入到核电设备设计中,对设备进行系统分析,找出所有可能的故障模式,确定其影响和严酷度,不仅可以提高设备的可靠性,评价系统可靠度,还有利于设备的后续维护和改进设计,对今后进行类似的设计研究也有很大的启发。

[1]杨明,张志俭.基于多层流模型的核电厂可靠性分析方法研究[J].核动力工程,2011,32(4):72-76.

[2]卢文跃,李晓明,韩庆浩.核电站设备可靠性管理体系的探索与运作[J].核动力工程,2005,26(6):65-72.

[3]Zeng Shengkui,Ma Jiming,Li Feixia.Design optimization considering performance and reliability[C]∥Reliability and Maintainability Symposium,2009 :201-205.

[4]Ke W,Ren C,Jin K,et al.System performance,degradation,and reliability assessment[C]∥Proc.on IEEE International Conference of Industrial Engineering and Engineering Management,2007:1216-1220.

[5]张海,周志兵.故障模式影响分析技术进展[J].航空制造技术,2007,(8):66-68.

[6]YANG Zaili,STEVE Bonsall,WANG Jin.Fuzzy rule- based bayesian reasoning approach for prioritization of failures in FMEA[J].IEEE Transactions on Reliability,2008,9,57 (3):517-528.

[7]龚庆祥.型号可靠性工程手册[M].北京:国防工业出版社,2007,1(1):115-130.