行星式双平面多工件研磨盘设计

边培莹

(西安文理学院,陕西 西安,710065)

0 引言

现代制造中对机械零件的加工精度和表面品质提出了更高的要求,研磨技术成为精密加工技术中的一种,在机械加工中应用越来越广泛,因此其研磨精度与效率成为尤为重要的关键因素。目前对平面研磨的研究已有近半个世纪的历史,其研磨机理与轨迹分析都有很多成熟的算法与理论,而进一步推进研磨技术的高效化、实用化是目前主要的实践需求。

双面平面研磨是在超精密磨削的基础上发展起来的一种磨削方法,主要用于加工两平行面,比单平面研磨具有更高效率及精度。本设计就是以高效的多工件、双平面研磨的需求而展开的行星式研磨盘结构设计与运动仿真,通过仿真,进一步验证了已有的解析法研究轨迹。

1 节圆式双平面研磨机理分析

研磨轨迹是由加工设备及其几何运动参数决定。对其进行分析是研磨轨迹均匀性研究的基础,分析时一般对研磨设备进行一些假设,如1)工件、磨粒、研磨盘均为刚体;2)所有磨粒粒径都相同且不考虑、不破碎、不脱落;3)忽略工件与研磨盘转动误差等影响因素。

根据已有研究,平面研磨轨迹主要有4 种[1]:1)直线式研磨运动轨迹。主要是用于台阶等狭长工件平面的研磨,可获得较高的几何精度。2)摆动式直线研磨运动轨迹。可以获得较好的稳定性与平直度。3)螺旋形研磨运动轨迹。一般进行圆片形或圆柱形工件端平面研磨,可获得较小的表面粗糙度与较高的平面度。4)“8”字形研磨运动轨迹。适用于小平面工件的研磨和平板类工件的修整,能使相互研磨的平面介质均匀接触,并使研具均匀地磨损。

1.1 行星式研磨原理及轨迹

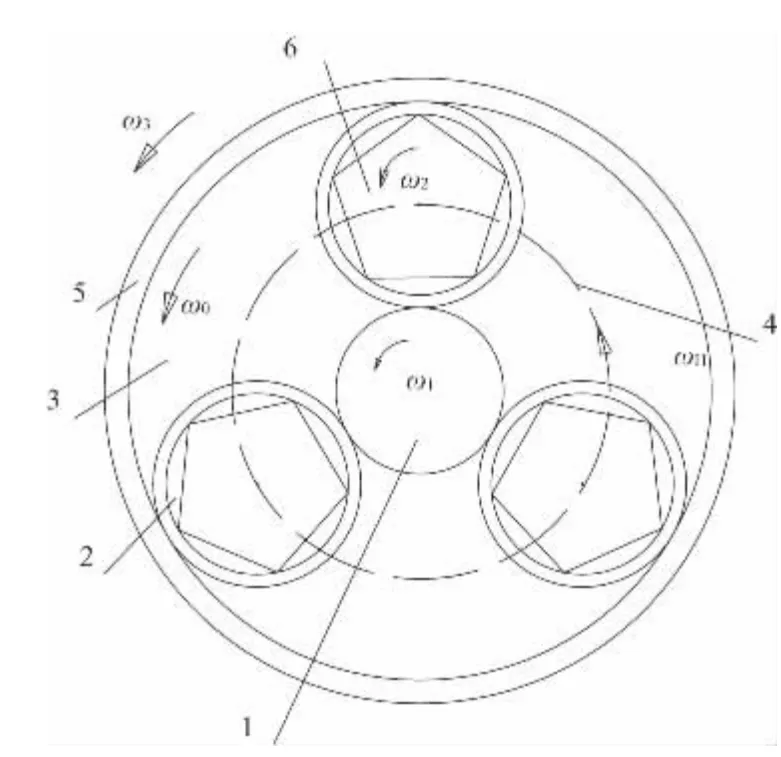

平面双面研磨运动机构最常见的是行星式机构,如图1 所示,被加工件放在行星轮孔内,行星轮除绕太阳轮中心公转外,还绕自己中心旋转。由于行星轮的自转使工件中心与研磨盘中心之间的距离随时间周期性变化,故该行星式研磨机构也是一种不定偏心式研磨方式。其基本参数见表1。

图1 行星式平面研磨机运动原理图

表1 行星式研磨机构基本参数表

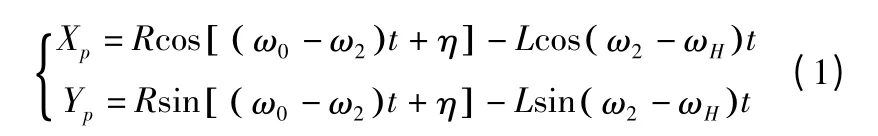

假设P(R,η)为研磨盘上的任意位置磨粒,L 为O1与O2两中心的距离,则某一磨粒P 在工件上的轨迹方程为[2]:

其轨迹方程对应的研磨路径如图2 所示[3]。

图2 一般行星式研磨轨迹

1.2 采用节圆对行星式研磨轨迹解析分析[3]

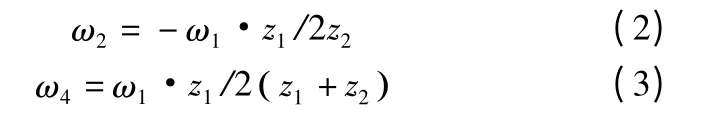

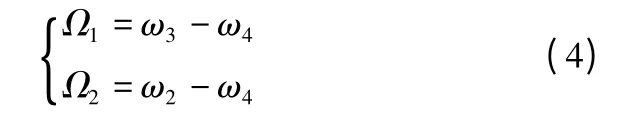

在图1 中,太阳轮带动行星轮绕其中心ο2回转,其绝对角速度为ω2,行星轮同时绕太阳轮的中心ο1公转,其绝对角速度ω4,以此可推算出:

根据研磨盘与行星轮的回转运动,设其相对角速度分别为Ω1、Ω2,于是有:

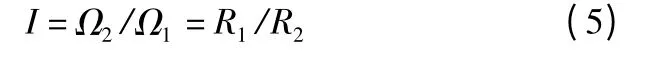

一般定义两个回转运动的角速度之比称为速比,即:

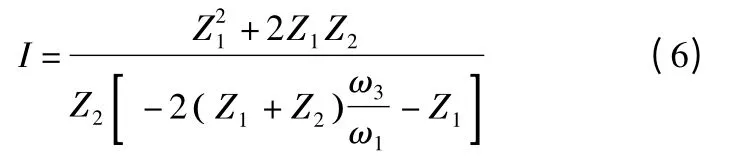

式中:R1,R2分别为研磨盘与行星轮的节圆半径,将式(2)—式(4)代入式(5)可得:

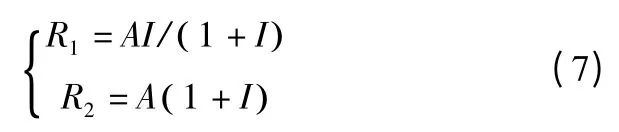

由中心距与节圆半径的关系Z1+Z2=A,便可求得节圆半径的表达式:

由于研磨盘的节圆(母圆)静止不动,行星轮的节圆(滚圆)在其上作纯滚动,经节圆矢量变换后最终得直角坐标表达式:

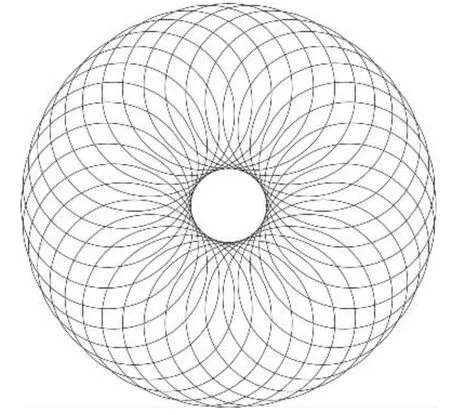

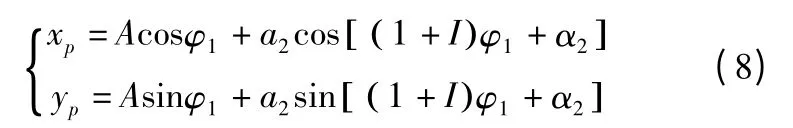

由此轨迹方程即可得到行星式研磨轨迹理论分析图,当中心距A 一定,发生点的位置(a2,α2)确定后,速比I 的不同将产生运动类型的变化,即得到的摆线轨迹各不相同。一般文献都定义I 为正,表示Ω1与Ω2异向回转,I 为负,表示Ω1与Ω2同向回转,文献[4]计算得到速比I 取不同值时,工件上定点相对于研磨盘的部分轨迹曲线图如图3。

图3 不同速比行星式研磨轨迹曲线图

由图3 可见,速比I 的变化,将对应不同的轨迹曲线形状、类型及均匀性,表现出轨迹变化的复杂性,那么在实践中就可以通过合理的速比值得到越杂乱、类似仿人的研磨轨迹,这正是平面研磨抛光可以获得较高精度的主要原因。

2 行星式双平面研磨盘设计

为了达到研磨精度的要求并考虑到多工件同时研磨、双平面研磨、往复式螺旋线轨迹等设计因素,工件的被加工面是随时被研磨盘所覆盖着的,属于大研磨盘小工件加工方式。在此假设研磨工件数目为4,则行星轮数K=4,初选传动比i1H-3.59,采用标准直齿圆柱齿轮设计该研磨机构。

取压力角α=20°直齿传动β=0,由于研磨工件的最小高度为30 mm,又考虑到上研磨盘力的作用,取行星轮和太阳轮的齿轮厚度均为50 mm,则有B1=B2=50。经对行星轮系的一系列计算,确定该研磨盘的太阳轮、行星轮、下磨盘轮等主要参数。

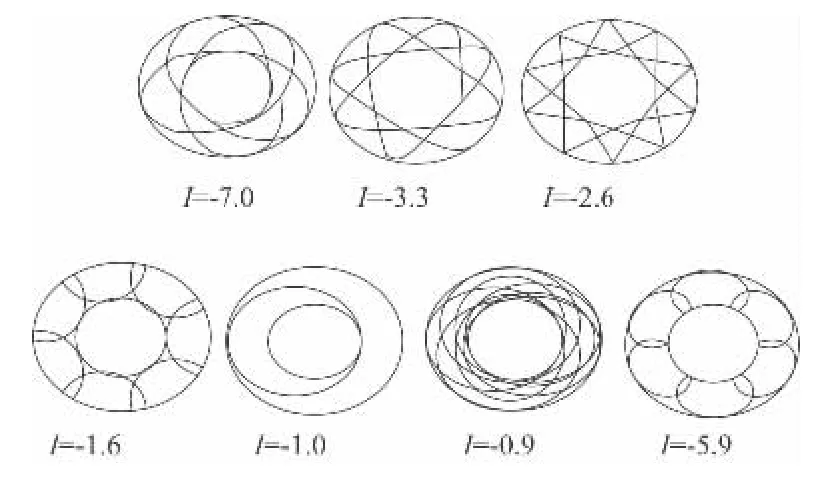

根据计算参数草绘出其传动简图,如图4 所示:

图4 设计简图

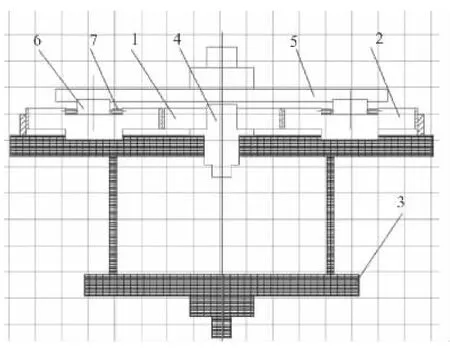

进一步用三维实体软件设计出实体效果图,见图5。

为了实现不同尺寸规格的工件研磨装夹,设计采用了螺纹式三抓卡盘,且顶端设计为半球头,使其完成即可实现不同截面尺寸工件装夹,还可实现工件随盘任意轨迹摆转,其实体效果如图5(c)。

图5 行星式研磨盘实体图

3 运动几何学仿真分析研磨轨迹

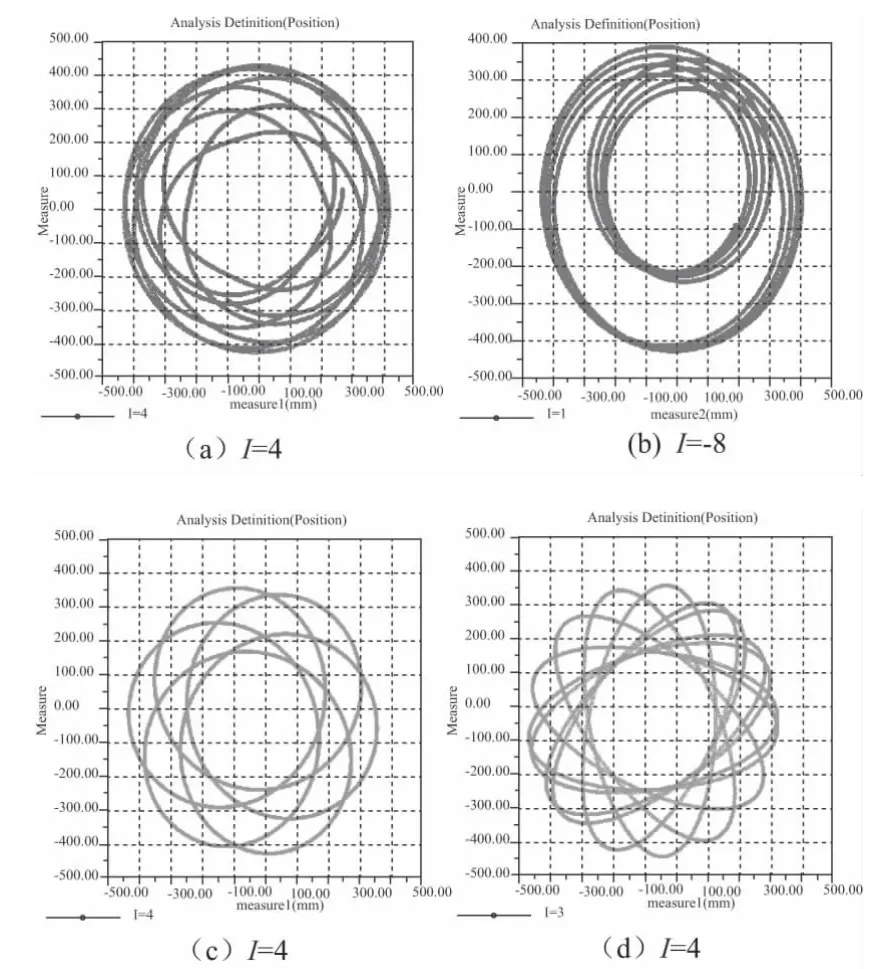

对此设计的研磨盘实体结构在PROE 环境下,进入机构仿真环境进行实际加工过程的仿真。取工件上任一点的磨粒,仿真其在不同速比I 下的研磨轨迹,以300 s 的加工时间为例进行位置轨迹仿真,输出图见图6。

图6 不同速比下行星式研磨盘研磨轨迹仿真输出图

由实际仿真的轨迹结果可见,与理论解析法研究并用MATLAB 绘制的轨迹图一致,这充分证实了已有研究的理论价值。同时也进一步证实了不同速比下的轨迹变化,即对于大研磨盘小工件、多工件同时研磨的批量加工方式,行星式研磨即往复螺旋线式轨迹对工件进行研磨加工,可以通过改变研磨盘的转速ω3和太阳轮的转速ω1之比来改变研磨盘与工件之间相对运动的轨迹,形状及均匀性。进一步分析可见,在使研磨盘转速与太阳轮转速之比较小时轨迹弯曲程度比较平缓,这种情况可降低磨具的异形磨损,提高工作效率:当其速比较大时,且为负时,可以使研磨中工件表面的平均相对速度下的研磨均匀性得到改善,并显示出轨迹变化的杂乱性,对应的这将改善材料去除率的均匀性,提高工件的表面品质。

4 结语

行星式双面研磨机与普通研磨机相比具有结构简单、研磨力小、研磨温度低、精度高、表面品质高、加工稳定、效益高等特点。解决了普通研磨中难以解决的许多工艺问题,特别是在难加工材料和难加工零件以及精密加工中,行星式研磨机构更是显示出其优越的工艺效果。本次设计采用齿轮传动的卡盘夹具式行星式双面研磨机构,通过太阳轮的转动来带动多个行星轮的公转和自转运动实现多个工件同时研磨。进一步的运动学几何仿真验证了不同速比下轨迹的变化情况,通过选择合适的I 值可以得到更好的研磨效果,从而提高了研磨技术水平,保证研磨加工精度和加工品质,而且还可显著降低加工成本,提高加工效率,使研磨技术进一步实用化。

[1]Su J X,Guo D M,Kang R K,etc.Modeling and Analyzing on Nonuniformity of Materia Removal in Chemical Mechanical Polishing of Silicon Wafer[J].Science Material Forum,2004,471~472:26~31.

[2]王军,孙军,杨信伟.晶片行星式研磨抛光机运动模拟的研究[J].机械设计与制造,2000 (2):55-56 .

[3]吴宏基,曹利新,刘健.基于行星式平面研磨机研抛过程的运动几何学分析[J].机械工程学报,2002,38(6):144-147.

[4]Wang Lijiang,et al.Investigation on zero-phase-difference vibration chip breaking[J].Chinese Journal of Mechanical Engineering,1990.3(1)50-57.

[5]田业冰,金洙吉,康仁科,等.硅片自旋转磨削的运动几何学分析[J].中国机械工程,2005,16(20):1798-1802.