烟气在井筒中的酸凝结规律

李兆敏,张丁涌,李 威,秦国顺,衣怀峰,薛兴昌,麻 涛,杨肖曦

(1.中国石油大学(华东)石油工程学院,山东 青岛266580;2.中国石油大学(华东)储运与建筑工程学院,山东青岛266580;3.中国石油新疆油田公司,新疆克拉玛依834000)

由于地层压力的大幅下降,油田注蒸汽开发进入中后期以后,单一的蒸汽吞吐采油效果已不明显[1]。锅炉产生的烟道气主要成分是氮气(80% ~85%)和二氧化碳(10% ~15%),其中的氮气具有驱油作用,二氧化碳也能降黏、改善流动性。把除去杂质后的烟道气注入油层能够升温降黏、提高采液速率,还具有溶解气驱、混相驱替作用,因而注烟气开发技术越来越多地应用于稠油热采中[2-3]。此外,将烟气回收利用也可以减少温室气体的排放,有利于保护环境。

将烟气应用到稠油开采当中也存在一些问题,当注入的烟气温度下降到200℃以下时,烟气中的SO3与水蒸气结合形成H2SO4蒸汽,微量的H2SO4蒸气就会使烟气的凝结点温度显著提高[4-6],并且形成硫酸溶液粘附在井筒壁面上,对井筒形成酸腐蚀[7-8]。故确定烟气凝结点温度,已经成为避免发生低温酸腐蚀、提高注烟气采油安全性的关键。通过建立烟气在井筒内的流动与传热模型,求解井内温度、压力分布,计算不同注入介质和参数下的酸凝结点,分析不同注入介质和参数下的酸凝结规律,为注烟气热采的工艺计算、热采工艺方案设计提供依据。

1 烟气在井筒中流动传热的数学模型

1.1 基本假设

注入烟气时,保持井口注入参数不变;在井筒底部设封隔器,保证烟气不窜入环空;把水泥环边缘与地层间的传热看为一维非稳态传热过程,而把油管与水泥环外缘间的传热看为一维稳态传热过程,并且忽略沿井深方向上的传热;不考虑沿井深方向的地温梯度变化和地层导热系数变化,并认为它们是常数;不考虑管内的液膜层及污垢层。

1.2 井筒压力场计算

注烟气过程压力分布的数学模型基于质量守恒方程与动量守恒方程。由质量守恒方程得

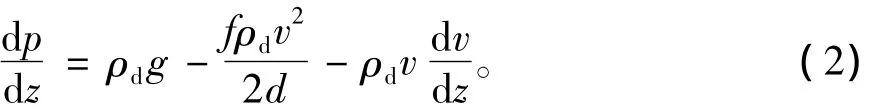

由动量守恒方程[9]可得

式(2)中右边3项分别为流体的重力压降、摩阻压降和加速压降。其中:ρd为混合烟气的密度,kg/m3;d为内管直径,m;v为管内流速,v=G/ρd( )A,m/s;G为质量流量,kg/s;A为内管横截面积,m2;f为流体摩擦阻力系数,可由Beggs&Brill计算式[10]求得。

1.3 井筒温度场计算

由单位长度上垂直井筒内流动的能量守恒方程得

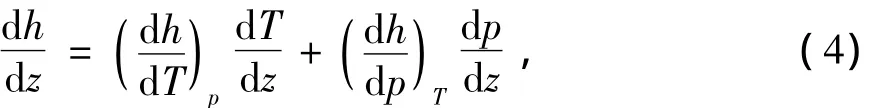

根据热力学原理,有关系式

结合式(3)、式(4)得到沿井筒的温度降公式[11]

式中,q为单位井筒长度上单位质量流量烟气的热损失。

由式(2)、式(5)联立,按Rungge-Kutta方法编制程序,可以求得沿井筒的压力、温度分布。

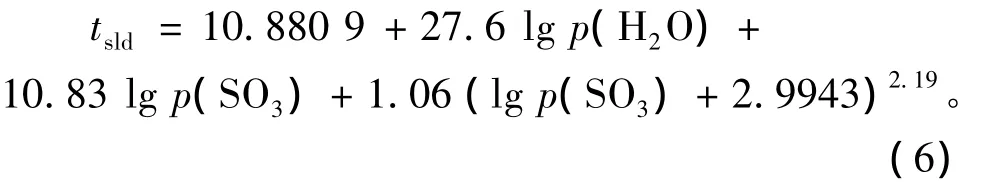

1.4 烟气酸凝结点计算

由于烟气酸凝结点温度受到很多因素(如锅炉炉型、燃料含硫量、燃料含灰量、燃料含水量以及过量空气系数等)的影响[12],很难从理论上推导出精确的公式。荷兰学者 A.G.Okkes[13]根据试验数据,提出酸凝结点温度计算公式

式中:tsld为酸凝结点温度,℃;p(H2O)为烟气中水蒸气分压,Pa;p(SO3)为烟气中SO3气体分压,Pa。

该方程由穆勒数据回归得到,除了考虑SO3浓度对酸凝结点的影响,还考虑了水蒸气浓度的影响。

烟气酸露点的计算影响因素中,烟气中SO2转化为SO3的份额对烟气露点计算的结果影响较大,烟气中SO3含量约为SO2的0.5% ~5%。

2 计算结果与分析

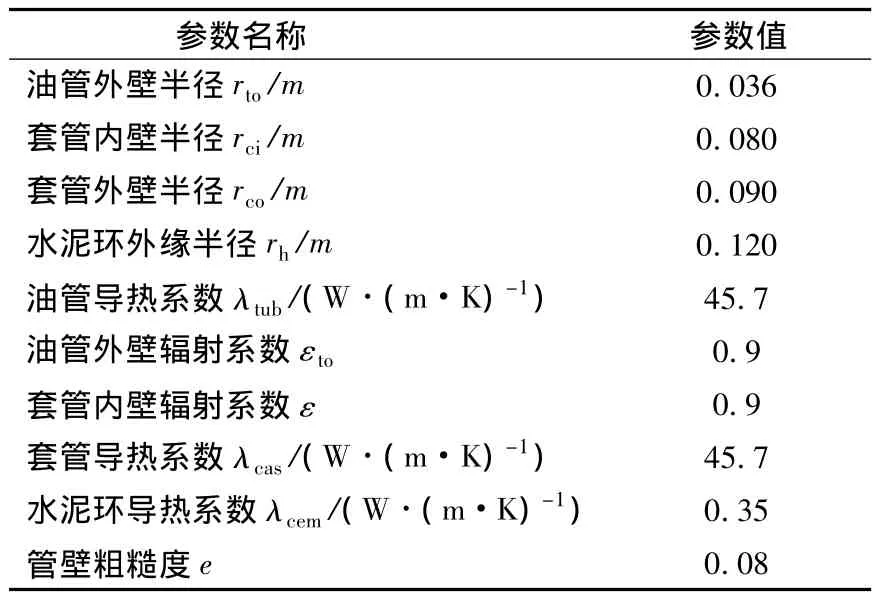

为分析不同注入介质和参数下注烟气在井筒中的酸凝结规律,计算时采用完全相同的井筒结构和参数,井深均为1 200 m。井筒结构参数见表1。

表1 井筒结构参数Tab.1 Wellbore structure parameters

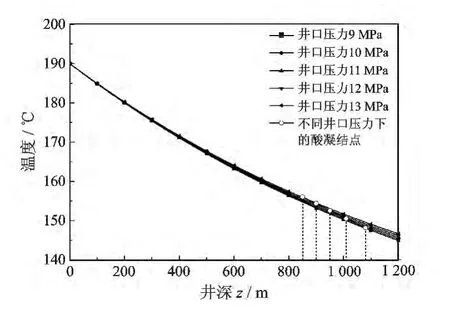

针对新疆油田1 200 m的地层,取地层压力系数为0.8,井底压力为9.6 MPa,计算得井口注入压力为9.4 MPa,再根据烟气输送管道出口温度和流量,设定烟气注入参数为:注入压力9.4 MPa,注入温度190℃,注入流量5 000 m3/h(标准状态下)。在注入地层前,已对烟气进行净化处理,根据压缩机出口烟气参数,处理后的烟气成分及其体积分数如表2所示。

功能设计能够按预案类别、名称、编制单位、适用范围等不同标准对预案进行查询、浏览,并能够将查询结果以HTML、EXCEL、PDF等常用格式进行输出、打印,并支持打印预览、设置。查询界面如图10所示。

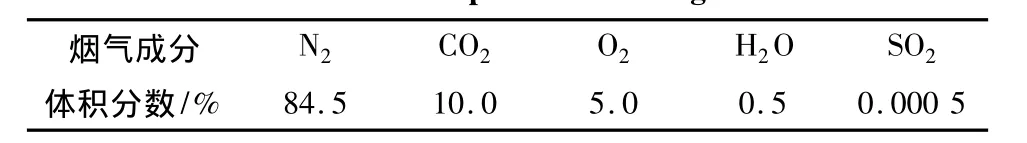

表2 烟气成分Tab.2 Composition of flue gas

2.1 不同注入参数对烟气酸凝结规律的影响

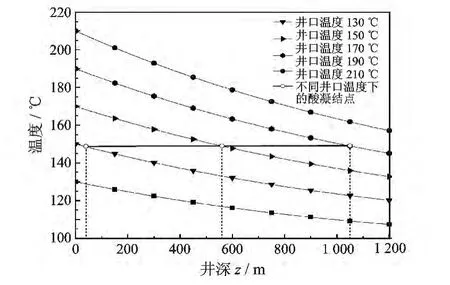

2.1.1 井口温度对烟气酸凝结规律的影响 在保持其他设定参数不变的条件下,仅改变井口注入温度,计算得到不同井口温度下的井内温度分布和酸凝结位置分别如图1、图2所示。

图1 不同井口温度下的井内温度分布Fig.1 Wellbore temperature distribution at different wellhead injection temperature

图2 井口温度对烟气酸凝结位置的影响Fig.2 Effect of wellhead injection temperature to acid condensation position

结合图1、图2可知,井口注入温度对烟气酸凝结点温度的影响很小,但井口注入温度越高,烟气温度下降至酸凝结点时的位置距井口越远;当注入温度低于149℃时,烟气温度已经低于酸凝结点温度,在井口就出现酸凝结;当注入温度高于149℃时,随着注入温度的升高,烟气中的酸蒸汽在井筒中发生凝结的位置逐渐加深;当注入温度高于200℃以后,井筒内烟气温度均高于酸凝结点温度,整个井筒内都不会出现酸凝结。因此,提高注入烟气温度(高于200℃)可以防止井筒内出现酸腐蚀。

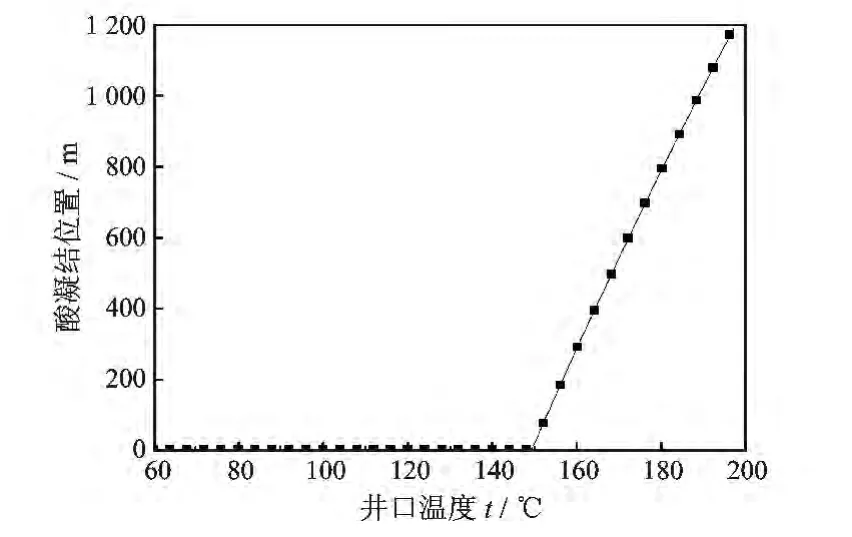

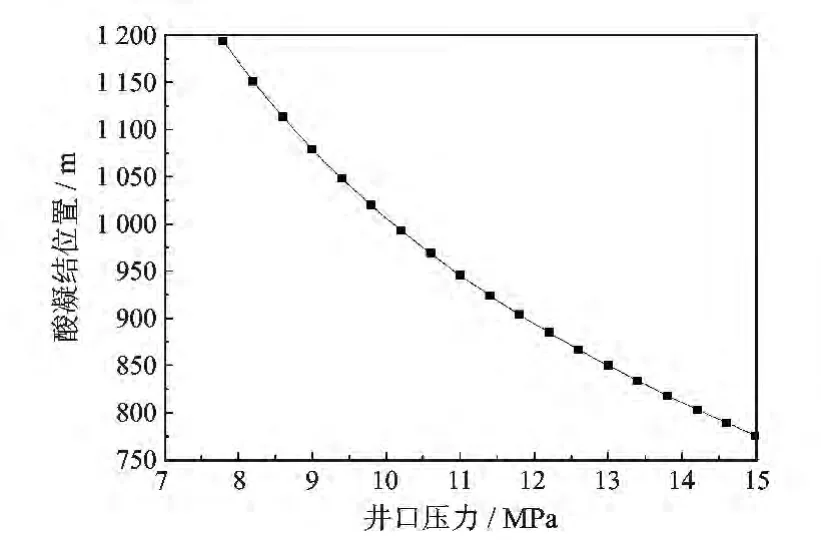

2.1.2 井口压力对烟气酸凝结规律的影响 在保持其它设定参数不变的条件下,仅改变井口注入压力,计算得到不同井口压力下的井内温度分布和酸凝结位置分别如图3、图4所示。

图3 不同井口压力下的井内温度分布Fig.3 Wellbore temperature distribution at different wellhead injection pressure

图4 井口压力对烟气酸凝结位置的影响Fig.4 Effect of wellhead injection pressure to acid condensation position

由图3可知,井口注入压力的大小对井内温度分布的影响很小,而对酸凝结点温度的影响很大,酸凝结点温度随压力的升高而逐渐升高。由图4可知,在井口温度保持一定的条件下,注入压力越高,烟气酸凝结点温度越高,井筒内越早出现酸凝结。因此,在注烟气采油过程中,为避免井筒内出现酸腐蚀,在满足注入要求的情况下,要尽可能地降低烟气的注入压力。

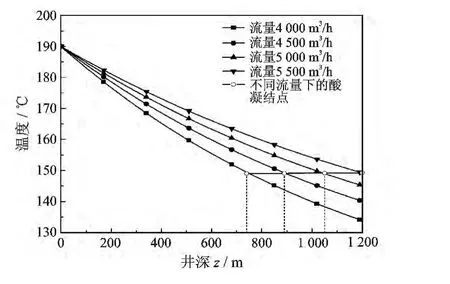

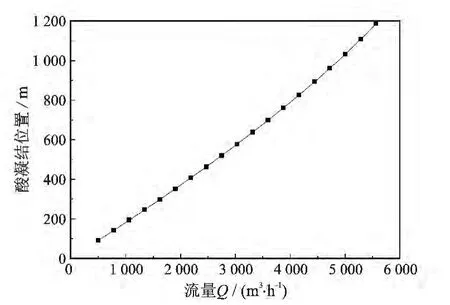

2.1.3 注入流量对烟气酸凝结规律的影响 在保持其它设定参数不变的条件下,仅改变井口注入流量,计算得到不同注入流量下的井内温度分布和酸凝结位置分别如图5、图6所示。

图5 不同注入流量下的井内温度分布Fig.5 Wellbore temperature distribution at different injection flow rate

图6 注入流量对烟气酸凝结位置的影响Fig.6 Effect of injection flow rate to acid condensation position

由图5可知,注入流量对烟气的酸凝结点温度的影响很小,但注入流量越大,井内温度下降越缓慢,烟气温度下降至酸凝结点时的位置距井口越远。从图6可知,在注入流量高于5 500 m3/h时,就可以保证井筒内不会出现酸凝结。

2.2 不同注入介质对烟气酸凝结规律的影响

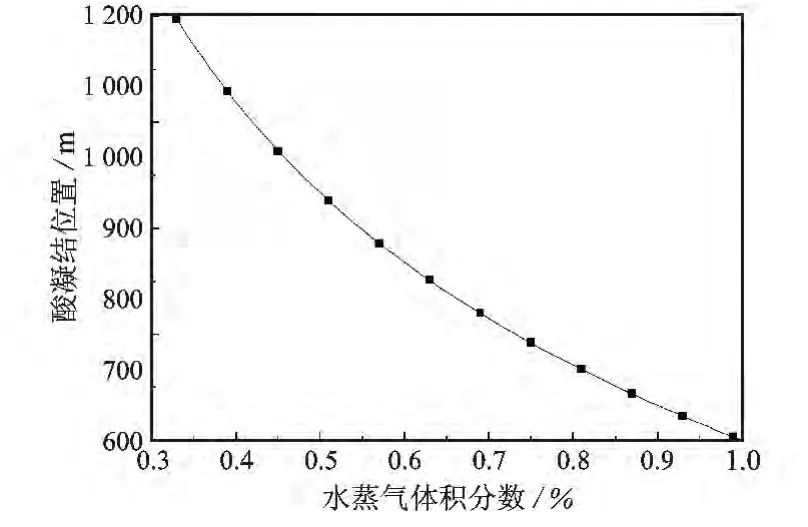

2.2.1 水蒸气含量对烟气酸凝结规律的影响 在保持其它设定参数不变的条件下,仅改变烟气中的水蒸气含量,计算得到不同水蒸气含量下的酸凝结位置如图7所示。

图7 水蒸气含量对烟气酸凝结位置的影响Fig.7 Effect of steam content to acid condensation position

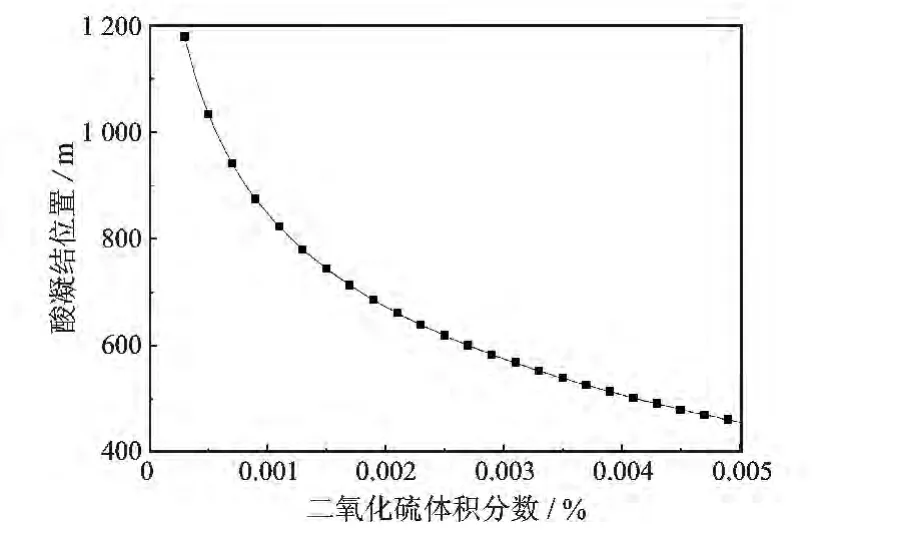

2.2.2 二氧化硫含量对烟气酸凝结规律的影响在保持其他设定参数不变的条件下,仅改变烟气中的二氧化硫含量,计算得到不同二氧化硫含量下的酸凝结位置如图8所示。

图8 二氧化硫含量对烟气酸凝结位置的影响Fig.8 Effect of sulfur dioxide content to acid condensation position

由于计算所采用的烟气中二氧化硫含量也很低(不超过0.005%),故二氧化硫含量对井内温度、压力分布的影响也可以忽略。另外,当二氧化硫含量升高时,三氧化硫转化量也会增多,酸凝结点温度也会越高,故酸凝结位置距井口越近。由图8可知,当二氧化硫体积分数低于0.000 3%时,井筒内不出现酸凝结。在其他注入参数一定的情况下,要避免井筒内出现酸凝结,就需要对烟气处理至二氧化硫体积分数低于0.000 3%。

3 结论

(1)在设定井筒条件下,烟气注入压力越高、水蒸气含量和三氧化硫含量越高,烟气酸凝结点温度越高,酸凝结位置越靠近井口,即井筒内越容易发生酸腐蚀。

(2)注入流量越大、注入温度越高,井底温度越高,酸凝结位置越远离井口。

(3)提高注入温度和流量,降低注入压力,对烟气进行脱硫、脱水处理,可防止井筒内出现酸凝结。

[1] 马涛,王海波,邵红云.烟道气驱提高采收率技术发展现状[J].石油钻采工艺,2007,29(5):79-80.MA Tao,WANG Hai-bo,SHAO Hong-yun.Status quo of EOR technology development based on flue gas flooding[J].Oil Drilling & Production Technology,2007,29(5):79-80.

[2] 崔平正,王志坚,商联.锅炉烟道气注入地层采油地面工艺装置设计[J].石油机械,2003,31(5):11-13.CUI Zheng-ping,WANG Zhi-jian,SHANG Lian.Surface equipment for boiler flue gas injection in viscous oil recovery[J].China Petroleum Machinery,2003,31(5):11-13.

[3] 李金权,吴景春.烟道气回注油藏可行性研究[D].大庆:东北石油大学,2012.LI Jin-quan,WU Jing-chun.Project for Reclaim of All Gaseous Substances From Boiler Flue Gas for Oil Recovery[D].Daqing:Northeast Petroleum University,2012.

[4] 贾明生,凌长明.烟气酸露点温度的影响因素及其计算方法[J].工业锅炉,2003(6):31-35.JIA Ming-sheng,LING Chang-ming.Factors of affecting the flue gas acid dew point temperature and its way of calculation[J].Industrial Boiler,2003(6):31-35.

[5] 蒋安众,王罡,石书雨.锅炉烟气酸露点温度计算公式的研究[J].锅炉技术,2009,40(5):11-13.JIANG An-zhong,WANG Gang,SHI Shu-yu.Discussion on calculation formulae of boiler’s acid dew point temperature of gas[J].Boiler Technology,2009,40(5):11-13.

[6] Bahman ZareNezhad,Ali Aminian.A multi-layer feed forward neural network model for accurate prediction of flue gas sulfuric acid dew points in process industries[J].Applied Thermal Engineering,2010,30(5):692-696.

[7] 石丽国,石立红,王长权.燃煤锅炉烟气露点温度确定方法的分析[J].全面腐蚀控制,2009,23(4):32-35.SHI Li-guo,SHI Li-hong,WANG Chang-quan.The analysis of the measurement of flue gas dew point in the coalfired boiler[J].Total Corrosion Control,2009,23(4):32-35.

[8] Ebara R,Tanaka F,Kawasaki M.Sulfuric acid dew point corrosion in waste heat boiler tube for copper smelting furnace[J].Engineering Failure Analysis,2013,33:29-36.

[9] 袁恩熙.工程流体力学[M].北京:石油工业出版社,1986.YUAN En-xi.Engineering Fluid Mechanics[M].Beijing:Petroleum Industry Press,1986.

[10]Beggs H D,Brill J P.A study of two phase flow in inclined pipes[J].JPT,1973,25(5):607-616.

[11]李兆敏,张丁涌,衣怀峰.多元热流体在井筒中的流动与传热规律[J].中国石油大学学报,2012,36(6):79-83.LI Zhao-min,ZHANG Ding-yong,YI Huai-feng.Flow and heat transfer regulation of multi-thermal fluids injection in wellbore[J].Journal of China University of Petroleum,2012,36(6):79-83.

[12]李钧,阎维平,高宝桐.电站锅炉烟气酸露点温度的计算[J].锅炉技术,2009,40(5):14-17.LI Jun,YAN Wei-ping,GAO Bao-tong.The calculation of the gas acid dew point in utility boiler[J].Boiler Technology,2009,40(5):14-17.

[13]Okkes A G,Badger B V.Get acid dew points of flue gas[J].Hydrocardon Processing,1987(9):53-55.