大功率LED灯具散热装置的设计

杨桂婷,刘一兵

(1.邵阳职业技术学院机电工程系,湖南 邵阳 422000;2.湖南大学电气与信息工程学院,湖南 长沙 410082)

前言

LED是继白炽灯、荧光灯、高强度气体放电灯之后的新一代光源,市场前景十分广阔[1]。我国于2003年6月正式启动国家半导体照明工程,并将半导体照明技术开发作为国家“十五”科技攻关重大项目立项。但是,LED对温度非常敏感,温度上升会影响发光效率,使发射光谱外移,使辐射波长发生变化引起LED色温、色度变化,加速荧光粉及器件的老化[2],还会使器件及芯片内部产生很大的热应力,导致电极与芯片的焊点接触不良,芯片内部出现分层[3]。解决大功率LED散热的方法主要有两种:一是提高器件的内量子效率,减少热量的产生;二是改进LED封装结构及外界热沉,加快内部热量的散发,以有效地降低芯片的温度。

本文建立了60W LED照明灯具有限元模型,采用ANSYS热分析软件进行仿真,研究了散热翘片度、宽度及数目对芯片最高结温的影响,对散热翘片结构进行了优化,为LED灯具散热结构的工程设计提供理论依据。

1 60W LED照明灯具模型

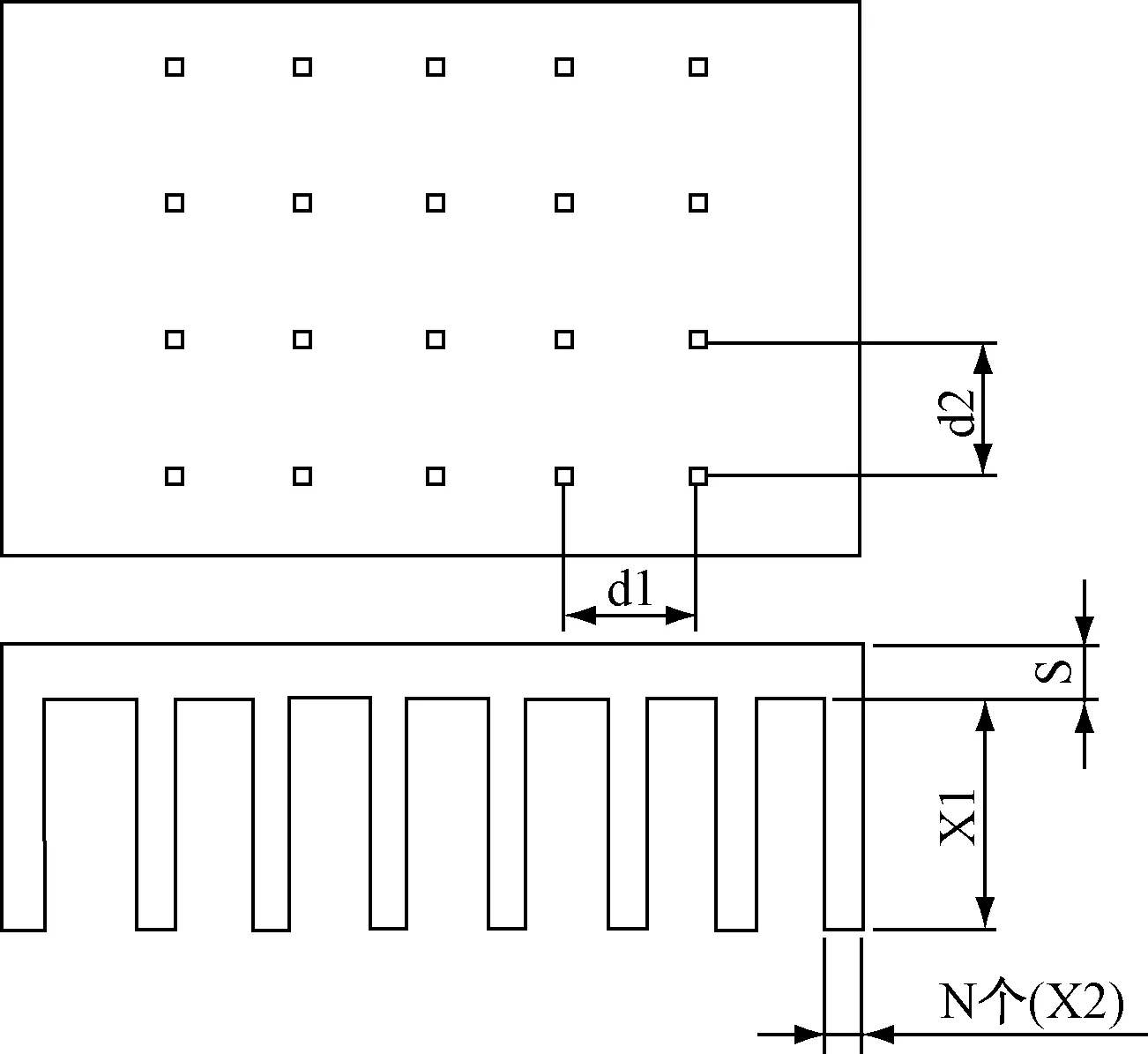

目前功率型LED光源主要有两种类型:一是阵列分布式功率型LED光源,将多个LED进行阵列分布布置;另一种是集成式功率型LED光源,将多颗LED集成封装在一起[4]。由于芯片布置方式不同,这两种LED灯具在配光曲线、占用空间以及散热有所不同。本文采用阵列分布式的功率型LED灯具,用20支3W LED芯片组成60W照明灯具,设计采用高热导率金属铝作为基板材料和热沉材料的功率型LED照明装置, LED芯片产生的热量主要通过铝基板、铝热沉基片及铝热沉翘片的热传导及自然对流将热量散发到空气中。芯片分布及热沉结构示意如图1所示,其中3W芯片尺寸为2mm×2mm,热沉铝基板尺寸为300mm×200mm×5mm,各芯片模组中心相对于热沉的位置由X=[70,110,150,190,230],Y=[55,85,115,145]所确定的坐标矩阵上。

图1 60W LED照明灯具芯片分布及热沉结构示意图Fig.1 The distribution of 60W LED lighting chips and heat sink structure diagram

在LED照明灯具应用中,辐射散热量非常小,主要靠传导和对流两种散热方式,热传导主要表现在封装结构和热沉中,而热对流主要靠热沉完成。因此,外部热沉的结构设计直接影响整个系统的散热效果。关于LED灯具散热的优化设计大多采用实验和热阻计算方法,研究成本较高,而采用计算机软件仿真对其优化,可以缩短设计周期,降低研究成本,提高工作效率。 因此,本文采用ANSYS热分析软件仿真研究,优化热沉的结构尺寸和流场分布情况,提高散热效果。

2 ANSYS热分析软件仿真优化

2.1 优化模型的建立

APDL是ANSYS Parametric Design Language(ANSYS参数设计语言)的缩写,能提供参数、宏、标量、向量及矩阵运算,分支、循环,重复及访问ANSYS有限元数据库及界面定制功能,实现参数交互输入、消息机制,界面驱动和运行程序化,可实现参数化建模,提高分析效率。

采用APDL语言生成分析文件,建立热沉的有限元模型,以散热翘片结构参数作为设计变量,以LED最高结温(TMP)作为目标函数,建立优化数学模型,采用一阶方法求出TMP最小值时的设计变量值。为简化计算和确保收敛,做如下约束:

(1)LED照明灯具底座规格为300mm×200mm;

(2)总功率为60W,由4×5×3W LED芯片组成,芯片尺寸为2mm×2mm;

(3)采用自然对流,不考虑结构引起的空气对流系数的影响;

(4)所有结构设计参数依据实验及制造工艺数据给定区域范围,并定义为整数类型。

(5)设定改变热沉结构的一个变量与TMP的关系时,结构其他的变量保持恒定值。

如图2所示的优化模型表示为:

s.t.

图2 LED灯具优化模型Fig.2 The optimized model of the LED lamps

2.2 优化过程

图3为采用ANSYS优化过程中结构设计参数及材料属性输入二次开发界面。

图3 优化过程中的二次开发界面Fig.3 The secondary development interface in the process of optimization

2.2.1 翅片长度的优化

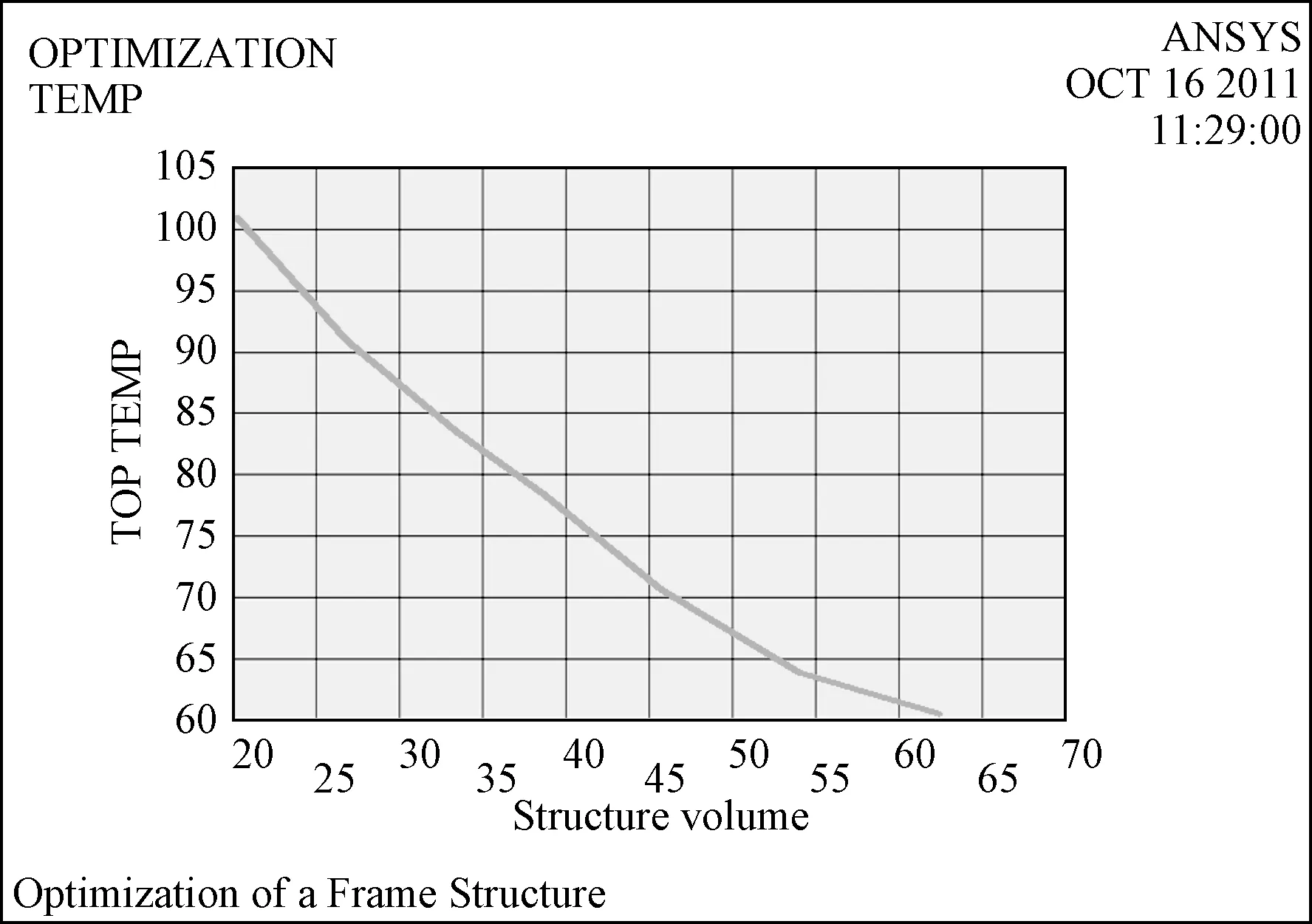

图4为热沉翅片长度与最高结温的关系曲线图,从图中可以看出:热沉翅片长度与最高结温呈近似线性关系,即翘片长度越长,芯片最高结温越低。这是因为增加翘片高度能使热量迅速散发到空间中;但是增加翘片高度也会增大LED灯具有重量,不符合LED的应用要求,因此,在优化时要权衡考虑。实验时设定LED芯片最高温度不超过60℃,翘片长度优化值为62.5mm。

图4 翅片长度与最高结温的关系Fig.4 The relationship between fin length and maximum junction temperature

2.2.2 翅片宽度的优化

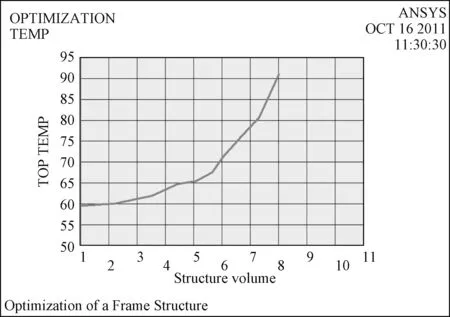

图5为热沉翅片宽度与最高结温的关系曲线图,从图中可看出:热沉翅片宽度与最高结温呈近似抛物线关系,总的来说,翘片宽度越宽,LED最高结温越高;这是因为传导主要沿着翘片的纵向方向流动,而翘片宽度增加减小了翘片间距,阻碍了翘片间带走热量的空气流动速度。同时造成热沉重量增加,提高了制造成本。为此,在LED最高结温不超过60℃下,取翘片宽度的优化值为1mm。

图5 翅片宽度与最高结温的关系Fig.5 The relationship between fin width and the maximum junction temperature

图6 翅片数目与最高结温的关系Fig.6 The relationship between wing piece number and the maximum junction temperature

2.2.3 翅片数目的优化

图6为热沉翅片数目与最高结温的关系曲线图,从图中可看出:随着翘片数目的增多,灯具最高温度逐渐降低,这说明翘片数目增多有效散热面积增大,可以有效降低灯具温度;但是超过某一数值后随着翘片的增加LED结温降低得越来越缓慢,达到一定数目后,结温反而缓慢增大,其原因是翘片数目超过最佳值后,翘片间距减小,使得边界层的粘滞作用增强,对流不能充分进行,散热效果变差。为此,在LED最高结温不超过60℃下,取翘片数目的优化值为20。

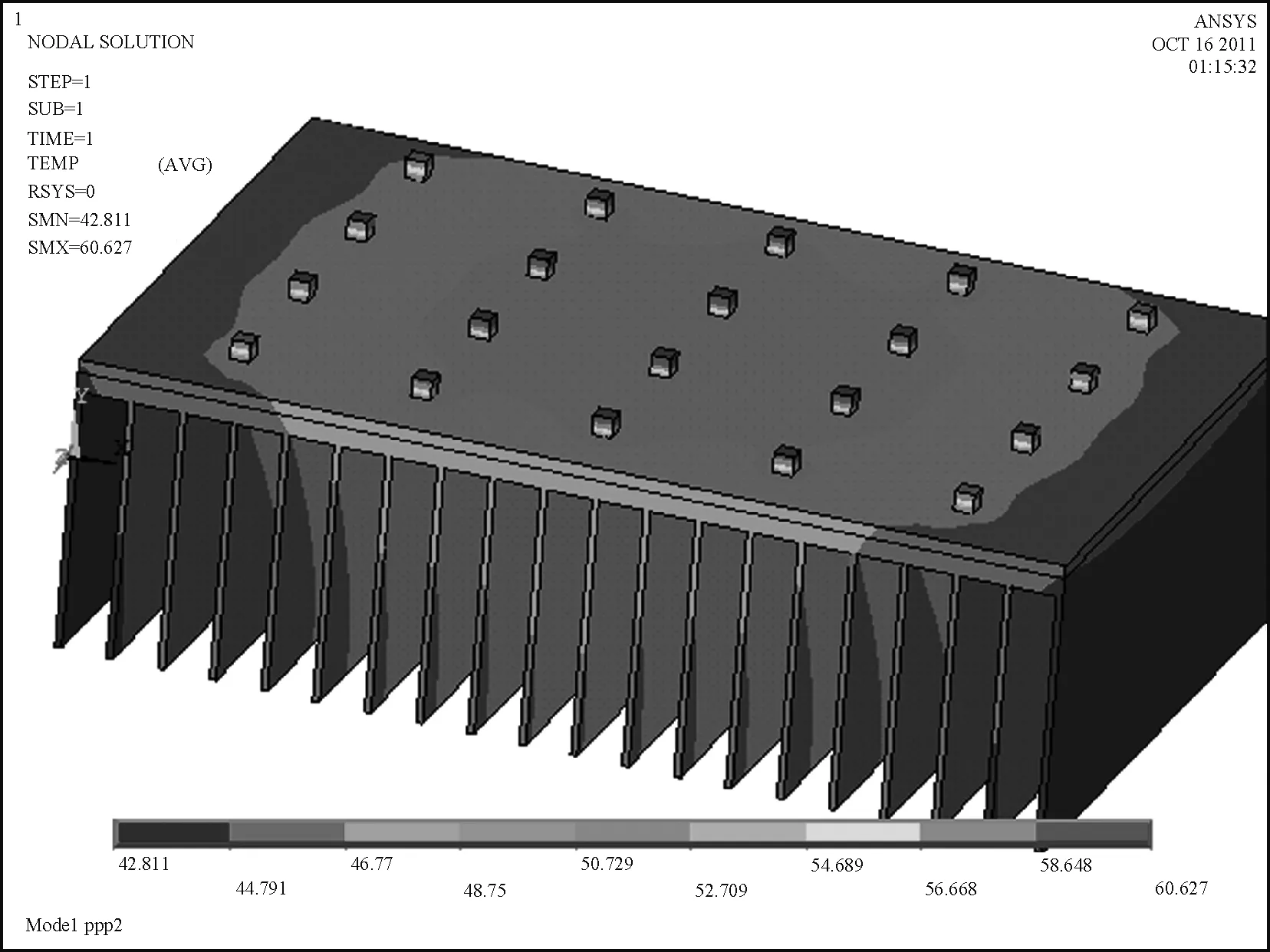

2.2.4 优化后的热沉温度云图

根据优化结果,设计了芯片最高结温不超过60℃时的热沉取翘片长度优化值为62.5mm,宽度优化值为1mm,数目优化值为20,采用ANSYS软件仿真得出优化设计后的热沉温度云图如图7所示。

图7 优化后的热沉温度云图Fig.7 Cloud chart of heat sink temperature after the optimized design

3 结论

本文采用了ANSYS热分析软件对60W陈列分布式的LED照明灯具进行了热分析,对热沉结构进行了优化,得出了如下结论:

(1)热沉翘片长度与最高结温呈近似线性的关系,即翘片长度越长,芯片最高结温越低。

(2)热沉翘片宽度与最高结温呈近似抛物线关系,总的来说,翘片宽度越宽,芯片最高结温越高。

(3)热沉翘片数目与最高结温呈倒抛物线关系,即随着数目增加,最高结温下降,但到达一定数值时,结温又会缓慢增大。

(4)考虑到LED芯片最高结温不超过60℃的条件下,对热沉结构进行了优化,得出最优的取值分别为:翘片长度优化值为62.5mm,翘片宽度优化值为1mm,翘片数目优化值为20。

[1] 刘一兵,丁洁. 功率型LED 封装技术[J]. 液晶与显示,2008,23(4):508-512.

[2] 刘一兵,黄新民,刘国华.基于功率型LED散热技术的研究[J].照明工程学报,2008,19(1):69-73.

[3] Hu J Z,Yang L Q,Hwang W J,et al.Thermal and mechanical analysis of delamination in GaN-based light-emitting diode packages[J].Journal of Crystal Growth,2006,288:157-161.

[4] 刘红,赵芹,蒋兰芳,等.集成式功率LED路灯散热器的结构设计[J].电子器件,2010,33(4):481-484.