基于CFD技术的脱硫浆液泵节能技术研究

潘作为,高新新,梁双印

(华北电力大学 能源动力与机械工程学院,北京102206)

0 引言

国家相关规定,要求火电厂加大脱硫力度,因此已不再是2009年以前的要求,对脱硫循环水泵的改造以节能为主(降低循环水泵电机电流,以达到降低厂用电)变为保证在任何工况下都要满足国家对脱硫效率的要求,即电厂脱硫效率必须保持在90%以上[1-4]。而在实际运行当中,由于电厂负荷总是处在波动中,当增大负荷时脱硫效率就会降低,如果脱硫效率降低至90%以下,按照相关规定,这将导致电厂效益损失。因此,脱硫循环泵的设计应在满足机组负荷需求的情况下,保持流量,并保证脱硫效率在最大负荷时保持在90%以上。过去的叶轮不能满足瞬间负荷增大时的要求,经常在调峰瞬间时脱硫效率瞬间降低到89%以下。针对该问题,本课题将基于泵叶轮的结构参数对其性能的影响,通过软件模拟,对浆液泵的性能进行预测,通过增大泵的出口直径以及增大出口安装角来改善泵的性能,提高泵的脱硫效率,为分析节能优化效果奠定了基础。

1 设计参数

表1 循环泵及电机的设计参数Table1 .thedesign parameters of circulating pump and motor

表2 改造前泵的水力参数Table2 .thehydraulic parameters of pump before transformation

2 FLUENT数值模拟及分析

2.1 网格划分

课题根据脱硫泵模型不规则的特点,选用非结构化网格进行网格划分,网格类型选取适应性较强的四面体。数值计算时,逐渐加密网格,通过考察相对速度值和等值线分布情况来获得合适的网格数量。

2.2 数值计算

数值计算的步骤分为求解器的定义、模型及控制方程定义、边界条件的设定以及迭代运算等。

(1)求解器定义

选取分离、隐式、3D求解器;

(2)模型及控制方程定义

选取Euler多相流模型、扩展的标准k-ε湍流模型。

2.3 定义边界条件

由泵设计流量与泵进口面积可以计算出进口面的液流速度为4.65 m/s;湍动能和耗散率取默认值;选择出口远流边界条件;固体壁面都采用无滑移壁面边界条件,将叶轮流动区域设置移动壁面,并指定一个切向速度,其他固体壁面都设置成无滑移的壁面。

2.4 计算的初始化和迭代计算

先对叶轮进口进行初始化,接下来迭代计算,在对话框中输入迭代的步数,打开参差图进行计算监测。[混流泵内流场的数值模拟]关于判断迭代收敛问题,除了使用残差曲线图判断以外,还可以利用监测泵出口和入口的流量、出口处的压力值是否稳定来判断。

3 计算结果分析

表3 循环泵叶片改造参数对比表Table3 .the comparison table of circulating pump blades transformation parameter

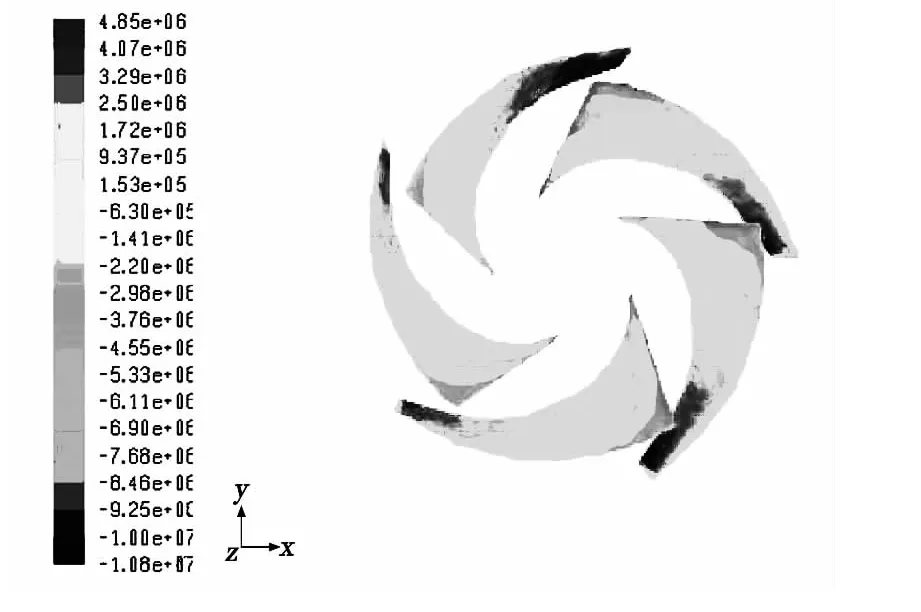

3.1 叶片非工作面压力对比

由图1、图2显示,当出口直径增大和叶片出口安装角增大后,叶片非工作面的压力分布趋于均匀,且在进出口处压力集中程度也较改造前低,因此有利于泵抗汽蚀性能的提高。根据现场反馈,改造后循环水泵运行状况良好,没有出现严重的汽蚀现象。产生这种现象的原因为当增大叶片出口边直径,叶片流道面积随之增大,在叶片出口流体充分发展,压力分布均匀;而叶片出口安装角的增大也有利于泵出力的提高,并降低了叶片入口处发生汽蚀的可能性[5-9]。

图1 改造前叶片非工作面压力云图

图2 改造后叶片非工作面压力云图

3.2 叶片工作面压力对比

图3、图4显示,改造后叶片工作面的压力比较均匀,而改造前叶片工作面在入口处存在压力集中现象,使得这两区域发生磨损的可能性增大。而改造后压力分布趋于均匀,运行更加稳定。

图3 改造前叶片工作面压力云图

图4 改造后叶片工作面压力云图

3.3 等值面z=150 mm上的流体速度矢量图对比

监测泵内部液相水的速度矢量时,建立垂直于泵轴的剖面图,令泵的旋转轴为z轴,则图5和图6为z=150 mm时的泵体剖面图。

图5 改造前液相水矢量图

比较图5与图6,图7与图8可知,由于固体颗粒的存在,液相水的速度分布与单相水流体的速度分布有较大差异。固液两相流体中固体颗粒速度与液相水速度分布在泵的进口处基本相同,在泵的出口处,速度差异变大,其主要原因是,由于固体颗粒的跟随性比较好。由于固体颗粒密度大于液相水的密度,加上叶片旋转作用产生的向心力作用,固体颗粒运动的速度大于液相水的速度。随着固体颗粒对蜗壳的冲击加剧,导致蜗壳壁面发生严重的磨损。

图6 改造后液相水速度矢量图

图7 改造前固相颗粒速度矢量图

图8 改造后固相颗粒速度矢量图

由图7和图8得,改造后的固液两相流动趋势趋于不稳定,局部颗粒浓度较为集中,出口处流动紊乱加剧,其原因可能为随着出口直径与出口安装角的增大,流体速度加快,固体颗粒在叶片出口处浓度增加,与叶片工作面撞击加剧,导致流动局部紊乱。

4 模拟结果与实际运行性能比较

由现场数据可得知

由图9所示,比较改造前扬程-流量曲线与改造后扬程-流量曲线可知,改造后泵运行偏向大流量区,此时扬程增加,脱硫效率提高,这与实际运行情况相符。而比较改造后扬程-流量曲线与改造后数值模拟扬程-流量曲线可知,利用数值模拟计算结果与实际运行数据相差不大,约为1%~4%(由表6所示),说明数值模拟效果可预测分析改造后泵性能的发展态势。

由表4、表5、表6得出扬程-流量曲线和效率扬程曲线如图9、图10。

由图10可知,改造后泵效率确实有所提高。虽然改后电机电流增大约10 A,但泵的扬程、流量相应提高,泵效率随之提高,有利于泵的节能优化。

表4 改造前泵效率Table4 the data of pump before transformation

表5 改造后泵效率Table5 the data of pump after transformation

表6 模拟数据监测值Table6 monitoring the value of theanalog data Table5 the data of pump after transformation

图9 改造前后泵扬程-流量图

图10 改造前后泵效率-流量图

5 结论

(1)叶片工作面与非工作面的压力分布趋于均匀,入口与出口处压力集中程度降低,因此有效改善了汽蚀与磨损现象,使得泵运行更加稳定;

(2)由于固体颗粒的存在,液相水的速度矢量有所改变,且由于固体颗粒的跟随性强,固体颗粒主要集中于叶片工作面,使得叶片与蜗壳磨损严重,而改后泵流道虽然有所改善,但由于叶片出口安装角的增大,固体颗粒仍然存在局部浓度偏大的现象,不利于磨损的减轻。

将改造后泵数值模拟结果与实际现场运行参数对比,数值模拟结果验证了泵扬程、流量的增大与脱硫系统效率的提高的趋势,提高电厂的效益,符合电厂节能降耗的标准,为以后的节能改造奠定了基础。

[1]吴民强.泵与风机节能技术问答[M].北京:中国电力出版社,1998.

[2]李龙,陈黎明.泵优化设计国内现状及发展趋势[J].水泵技术,2003(2):8-12.

[3]顾继先.燃料电池发电的电站应用[J].电网与清洁能源,2013,29(4):96-99.

[4]张博庭,雷定演.加速水电开发亟需推进减排温室气体的立法[J].电网与清洁能源,2011,27(2):4-9.

[5]黄社华,程良骏.含沙水流中水力机械过流部件表面波纹的成因探讨[J].水利学报,1996(5):76-80.

[6]赵敬亭,刘卫伟.离心泵叶轮出口处水沙两相流动分析计算[j].水泵技术,1990(1):1-6.

[7]彭维明,程良骏.水涡轮机械中轴对称固液两相流动的研究[J].水利学报,1994(4):55-62.

[8]赵敬亭,蒋道振.叶轮流道中固液两相流流动规律的研究[J].水泵技术,1992(1):1-8.

[9]许洪元,吴玉林.稀相固粒在离心泵叶轮内的运动试验研究和数值分析[J].水利学报,1997(9):12-17.