Φ3.8×13 m闭路水泥磨的技改

许维芳,杨祥和,李亮平

(南京中联水泥有限公司,江苏 南京 211123)

0 引言

南京中联水泥公司一台Φ3.8×13 m闭路水泥磨,选粉机选粉效率与分级精度低、选粉机选型偏大且结构不合理,主排风机选型偏大,系统阻力过高,磨机一仓阶梯衬板磨损严重、提升能力弱、破碎能力下降明显,磨机台时产量低,单位电耗高。因此,2013年对该粉磨系统进行技术改造,改变工艺设计中不合理的配置,优化经济技术指标。

1 系统设备原有配置情况

水泥磨技改前主机设备配置见表1。

2 粉磨过程中的筛分分析

为了解水泥磨系统技改前的运行状态,在系统正常运行时进行了取样筛分分析,其结果见表2。

从表2可以发现:

表1 水泥磨系统原设备配置表

表2 水泥磨系统样品筛分分析

(1)配套的GAP-2500选粉机的选粉效率较低(50%左右)、循环负荷较高(145%左右),运行情况不理想;

(2)从回磨粗粉样的粒度分布情况也可佐证选粉机的运行状态,该料样中含有大量的合格成品(达67.7%、且≤45 um的颗粒含量也在20%以上),这主要是因为该类型选粉机的结构与进风方式决定了其选粉室内的流场分布不均匀、且无二次分选作用,造成其选粉效率与分级精度较低。

由目前选粉机的运行状况与回磨粗粉的粒度分布情况分析,就现有选粉机进行技术改造或更换选用新型高效选粉机,使其选粉效率提高至65%,并尽可能将回磨粗粉中≤45 um的颗粒选出,系统产量将有明显提高,同时也能保证成品的比表面积。

3 系统主要问题

(1)系统台时产量低,台时产量只有79 t/h;单位产品电耗高,粉磨电耗高达39 kW·h/t。

(2)选粉机选粉效率与分级精度低、选型偏大且结构不合理。

其结构的不合理主要反映在以下几个方面:一是选粉机的处理风量(含出磨尾气)全部由水平蜗壳式的一次进风口引入,致使气流在选粉室内的流场分布极不均匀;二是选粉机无二次分选结构与作用,细小颗粒因颗粒团聚等相互影响沿边壁沉降后,再无机会被分选;三是选粉机采用下出风方式,含尘气流的气路存在上下往复情况,使其气流阻力过大;四是因其结构原因,选粉机本体磨损严重。

(3)主排风机选型偏大、系统阻力过高。因与选粉机配套的需要,主排风机与国内同类粉磨系统相比选型过大,常规系统配400 kW的主排风机已够用。而现系统配800 kW的风机还需满载运行,这主要是由于分选系统的选型不合理与气路的不顺畅造成的,也直接导致系统的产品电耗过高。

(4)磨机一仓阶梯衬板磨损严重、提升能力弱,破碎能力下降明显。

4 技改措施

在保证水泥磨产能的情况下,寻求设备动力最低配置,对进厂的安装使用成套设备,勤于分析、研究,针对工艺特点、熟料及混合材的易磨性,对配套设备进行技改,发挥产能,降低消耗。经改造,系统动力配备有明显幅度的降低。

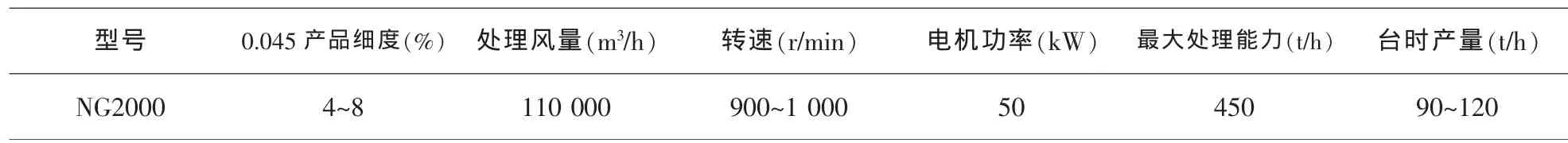

(1)因选粉机配置过大,设备能力不能充分发挥,电机功率配备过大,因此将原有的GAP2500选粉机更换为NG-2000选粉机,NG-2000高效涡流选粉机技术参数见表3。

(2)水泥磨系统风机配置过大,造成电耗高的问题,因此将原有的磨机系统CTM25-19F-13风机更换为XY6D-SY2250F风机,电机功率减少400 kW。

表3 选粉机技术参数

(3)主排风机安装变频调速。

(4)管道改造,降低风阻。梳理风管线路,减少原有的两个风管弯头,由两个900弯头改为1200,管道缩短了12 m,减小了风管阻力。

(5)选粉机系统中加设收尘管道,与另一台设备共用收尘器。管道上设有调节风阀,控制收尘风量的大小,让小部分循环风进入收尘器,使选粉机处于微负压操作,可以进一步降低循环风机中粉尘浓度,也可以降低系统温度,提高选粉机负压点位置,提高选粉效率。增加该系统以后,出磨水泥温度随之降低,在供应大体积混凝土工程时,工地要求水泥温度低于70℃,一般水泥磨不易达到要求,本系统增加了温度调整的手段。在夏天混凝土搅拌站需降低水泥温度时,该系统发挥了较大作用。

(6)调整水泥磨磨内工况,对研磨体重新进行级配调整,使磨内通风量合理,破碎能力和研磨能力平衡(表4)。

5 改造后的效果

(1)改造后,装机容量功率下降422 kW。

(2)选粉机改造和主排风机更换以后,磨内工况好转,采用新的配球方案,磨机台时产量上升。改造后生产的水泥品种为P.O42.5级水泥,水泥混合材为矿渣、粉煤灰、石子、火山灰,混合材种类保持不变。在粉磨过程中,摸索选粉机的循环风机转速,风阀开度,制定了相应的操作技术规程,风机转速控制在920~940 r/min,风阀开度固定在90%,在这种参数下,磨机台时产量为83~86 t/h,3月份该磨机粉磨平均电耗达32.25 kW·h/t,吨水泥电耗下降6.75 kW·h/t。

表4 钢球级配

(3)改造后,水泥粉磨保持稳定:①P.O42.5级水泥,比表面积达367 m2/kg,0.045 mm筛余达8.6%。②粉磨系统循环负荷为142.6%,选粉效率达68.2%,运行指标趋于合理,磨机台时产量85.7 t/h,台时产量提高6.7 t/h。

(4)改造完成后,选粉机体积变小,风管缩短,系统漏风减小,车间粉尘减少,治理了环境。主排风机及电机配置变小,机械振动减小,减少了车间的噪声,维护了职工健康。自改造投产以来,设备故障率下降,设备完好率提高4.6%。

(5)改造前,磨机台时产量79 t/h,单位电耗39.0 kW·h/t;改造后,磨机台时产量85.7 t/h,单位电耗32.25 kW·h/t,吨水泥电耗下降6.75 kW·h/t。南京中联水泥公司生产用电电价0.65元/kW·h。新增利润为节电利润。2013年该磨机生产水泥54.66万t,年新增利润为:0.65×54.66×6.75=239.82万元。