绿色切削液模糊综合评价

胥徐

摘 要:切削液的合理选择是提高产品绿色化程度的重要途径之一。本文在简述了切削液的基础上,分析了切削液的危害。并结合SG-3新型合成切削液的实例提出了模糊综合评价方法。

关键词:绿色切削液;决策方案;模糊综合评价

1 切削液概述

切削液是一种用在金属切削加工过程中,用来润滑刀具和加工件,从而降低切削时刀具与工件间的摩擦力,在润滑的同时能够对工件进行冷却、排屑、防锈、清洗、防腐蚀处理。从而带走切削区的切削热,降低切削温度;减小刀具前刀面与切屑,后刀面与已加工表面间的摩擦,降低刀具磨损,延长刀具使用寿命;由于润滑膜的存在,切削力、摩擦和功率消耗减少,加工效率得以提高,工件精度和表面质量有所改善,提升了切削加工的经济性。切削技术的不断进步也推动着切削液技术的发展。

2 分类

切削液一般都由带有特定功能助剂配伍而成,其种类繁多,在分类时一般按其组成的化学成分不同分为非水溶性(油基)液和水溶性(水基)液两大类两大类。在高速切削时,油基切削液会因冷却效果差导致发热量大,使切削区的温度过高,是工件产生热变形,严重甚至导致烟雾、起火等现象。以含极压添加剂的切削油为例,其一般使用在切削速度不超过60m/min的场合。乳化液集成了优良的冷却性、润滑性与防锈性,适用于发热量的高速低压切削。其使用加工范围广(可用于所有的轻、中等负荷的切削加工及多数重负荷加工),散热好,易清洗,经济性佳,使用安全、卫生。但其也存在易变质、气味不佳的缺点,因此在使用时不得不加入少量杀菌剂,这也给机床操作人员的健康带来隐患。化学合成切削液具备有与乳化油接近的的优点,而且比乳化油稳定性和抗腐败能力要强。但化学合成留下的残留物容易使工件表面产生锈蚀。不锈钢,在选用切削液时我们不但要考虑工件的材料还要考虑其加工形式和加工方法。比如在粗加工时,以使用选用乳化液或极压乳化液和硫化油为主,而精加工时,选用极压切削油或浓度则要大得多,还会使用矿物油+黑机油或煤油+油酸+植物油的组合。攻丝和铰孔常用极压乳化液、铅油加机械油、等;而滚齿则用极压乳化液或极压切削油。若工件材料是高强度钢多用极压切削液。

以攻螺纹加工为例,若是俗称“铅油”的切削液,其生产效率低,油污不易清洗;若选用合成切削液,虽然冷却、清洗效果好,但润滑性差,刀具易发生磨损,螺纹质量得不到保证。但若选用微乳化液,它具备乳化液和合成切削液的优点,扬长避短。而微乳化液恰恰是切削液发展的趋势。

除了考虑到加工要素外,在切削液的选用过程中我们还要考虑到切削液对操作者健康和对外围环境的影响。目前,市场使销售的主流切削液大都还有一定毒性的添加剂,如毒性较大的苯酚(杀菌剂),低毒但却被公认的是强致癌物质亚硝酸钠(防锈剂),强刺激性的甲醛(杀菌剂),此外,不少切削液因矿物油、表面活性剂的脱脂作用,或因防腐杀菌剂的刺激性,及无机盐、有机胺等碱性物质的作用,易使皮肤产生皮炎。其产生的油雾对呼吸系统和眼睛也有一定的刺激性。另外切削液产生的油雾容易导致设备锈蚀,电器故障,滑动面摩擦增大,难降解的矿物油会对水资源和土壤资源产生污染。

3 切削液的发展趋势

开发绿色切削液,推广集中冷却润滑系统,即把机械加工设备各自独立的冷却润滑装置合并为一个冷却润滑系统,使切削液维护管理上水平。研究干切削、最小量润滑切削和削液废液处理成为研究的主方向。

4 应用实例

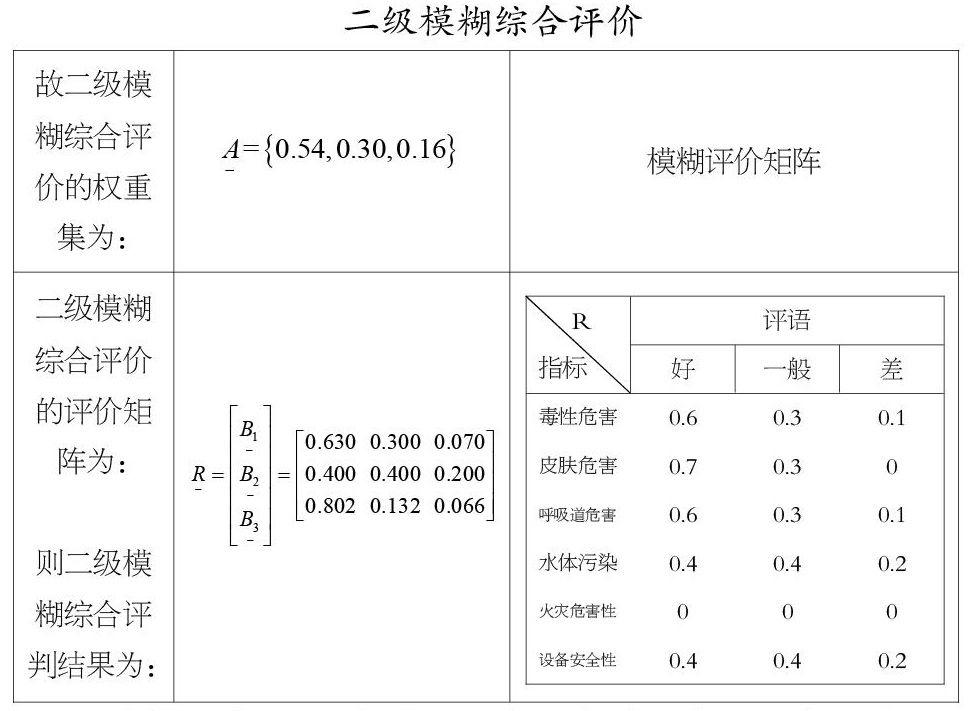

本文根据参考资料[3]针对SG—3新型合成切削液,按照二级模糊综合评价方法对其绿色性进行评价。

权重集的确定采用层次分析(AHP)法中的1~9比例标度法。对于健康指标、环境指标及安全指标这3项而言,健康指标比安全指标重要,而环境指标则介于两方之间。

评价结果表明,切削液的绿色性好或一般的比例远大于差的比例,因此SG-3新型合成切削液是一种可以选择的绿色切削液。

参考文献:

[1] 杨金晓,郑家敏,苏晓峰.微乳化液的应用.机械工人,2002.

[2] 孙建国,刘镇昌.论绿色切削液的必要性和可行性.润滑与密封,2001.