自动泡排装置在排水采气技术上的节能应用浅析

(长庆油田分公司第三采气厂,内蒙古 鄂尔多斯 017300)

自动泡排装置在排水采气技术上的节能应用浅析

惠宝平 慕剑刚 刘志鹏

(长庆油田分公司第三采气厂,内蒙古 鄂尔多斯 017300)

气井在生产过程中随着时间的增长,产量逐渐降低,携液能力液逐渐变差,进而出现气井井筒积液,油套压差增大的现象,这将会影响气井的正常生产。而泡沫排水采气正是产水气田的一项重要增产措施,但泡沫排水采气具有劳动强度较大、人员操作安全性低的问题,据此自动泡排装置应用而生。该设备性能稳定、自动化程度高,实现了泡排的远程控制,极大地提高了泡沫排水采气效率,同时降低了人员劳动强度与资金投入,实现了对产水气井的有效开发管理,起到节能效果,最终提高单井产量和气田的经济效益。

自动注剂装置;自动投棒装置;效果分析;效果评价;节能

概述

苏里格气田是低压、低渗、低丰度、非均质性的复杂气田。气井压力和产能普遍下降较快,不能满足生产过程中的气井携液要求,导致部分气井井筒积液,严重影响气井连续生产。在部分区块出现地层产水量较大的现象,个别气井出现水淹现象。产水气井日益增多,产水量也逐渐增大,排水采气工作日益突出。

泡沫排水采气是从井口向井底注入某种能够遇水起泡的表面活性剂(称为泡沫助采剂),井底积水与起泡剂接触后,借助天然气流的搅动,生成大量低密度含水泡沫,随气流从井底携带到地面。该技术具有设备简单、施工容易、见效快、不影响气井正常生产等优点,作为排水采气主体技术在气田得到普遍应用。液体起泡剂主要采用柱塞泵、泡排车加注,固体起泡剂需要人工井口加注,雨雪天气不能按计划定时定量加注起泡剂,降低了气井泡排效率。随着气田的开发,需要采取泡排措施的气井大量增加,泡排作业存在人员劳动强度大,操作和管理费用高等问题,针对以上问题,研发了泡排棒自动投放装置和井口自动注剂装置,与气田数字化系统结合,实现了起泡剂远程自动定量投放,确保了泡排措施的有效性,大大降低了管理和操作费用,节省了劳动力,为提高气井采收率,为气田排水采气工艺节能提供了新的技术手段。

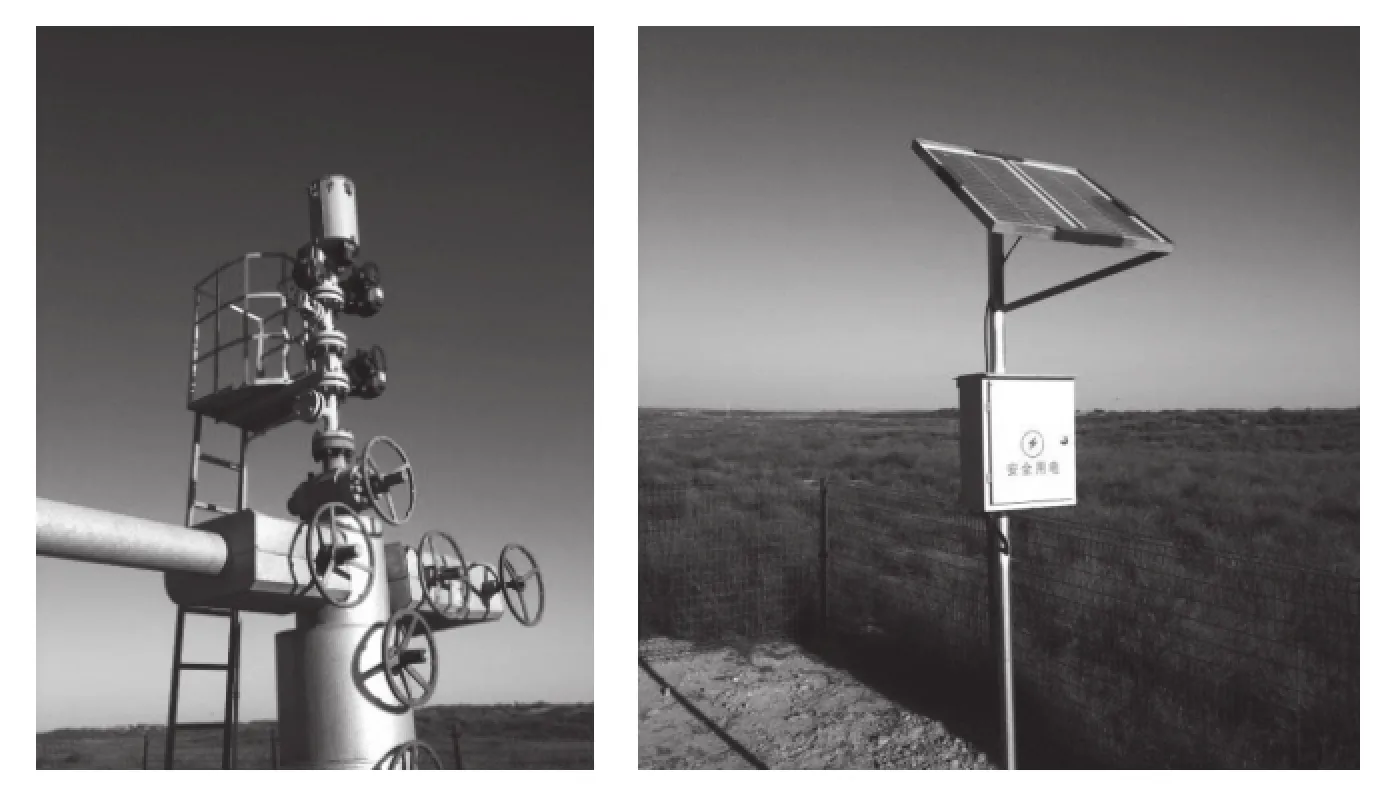

图1 自动投棒装置实物图

图2 自动注剂装置实物图

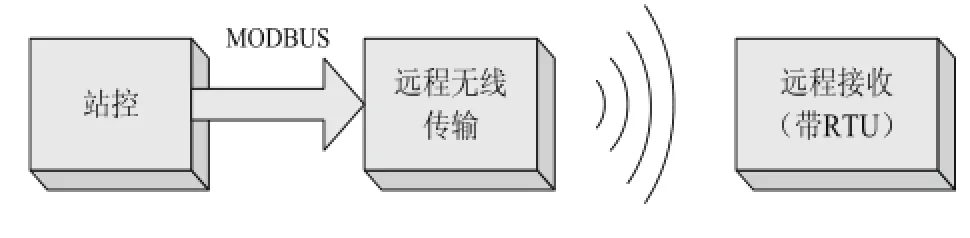

图3 自动注剂装置系统的控制流程

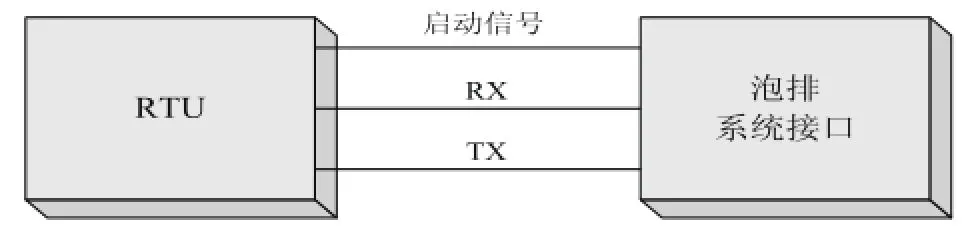

图4 RTU与泡排系统的连接

一、井口自动泡排装置

1 自动投棒装置设计

天然气井自动投棒装置能够通过联网进行自动控制和状态显示,实现一键式操作。该装置采用电磁驱动,由太阳能供电系统供电,通过时间控制器及远程控制器实现电磁头的通断电控制。装置主要是由药品盒、电动球阀、压力开关、单片机控制系统、太阳能电池组及控制箱几部分组成(图1)。

2 自动投棒装置工作原理

自动投棒装置包括一竖直安装于井口的投棒短节,投棒短节上部和下部分别安装有第一电动球阀和第二电动球阀;上球阀上端药棒入口处安装有药品盒;药品盒包括壳体以及设置在壳体内可自转的药棒转换盘,药棒转换盘由12个成圆周阵列布置的药棒管固定连接组成,药棒转换盘由电机驱动,药品盒底部一侧设有药棒出口,出口与上球阀竖直密封连通;投棒短节的中部还连接有第三球阀。药品盒的中心设有固定轴,药棒转换盘的下部内壁通过转动轴承安装在固定轴上;药棒转换盘由直流无刷电机控制,通过光纤传感器测量药品盒位置,可准确控制药品盒转动相位。

3 自动投棒装置特点

(1)自动投棒装置工艺简单,操作安全方便,解决了人工单井投送泡排棒的问题,破解了施工周期长、增产不明显、作业费用高等难题。当气井生产不适宜泡排时,可拆卸,用于其它适宜气井安装。

(2)根据气井实际生产情况,在不影响正常生产的情况下,远程控制投加泡排棒数量,实现气井泡排增产,平均每次投棒时间不到4分钟。

(3)自动投棒装置对高密封性和防爆要求很高,具有投放制度可调功能和远程控制功能,能完全适应气井泡排制度的调整。投棒作业后,通过与站控无线传输连接,自动执行程序,执行完毕后反馈执行信号,装置能完全实现自动化投棒。

二、井口自动注剂装置

1 自动注剂装置设计

天然气井口自动注剂装置由太阳能供电系统供电,通过时间控制器及远程控制器实现柱塞泵的启停控制。装置主要组成有:太阳能独立发电系统、太阳能电池组件、控制器、无刷直流电机、柱塞泵、储液罐、暂储罐、单向阀(图2)。

2 自动注剂装置工作原理

自动注剂装置是通过太阳能供电控制电机驱动增压,液体经过增压泵增压后,通过高压软管、单向阀,注入井口套压管线,实现配液、排液。该装置具有自动定时定量加注液功能,并装有远传功能的液位仪,具有设定低液位报警功能,可根据报警信号,安排车辆人员现场加注泡排液。

3 自动注剂装置特点

(1)自动注剂装置结构简单,操作方便,排量大、承压高,适合连续泡排气井,适用于无人值守。

(2)位置偏远,因道路、天气影响不能频繁上井的气井,可有效开展泡排。

(3)该装置可远程控制加注泡排剂。

(4)采用太阳能供电,每天最多可以注泡排200L、注醇120L,按照井口加注泡排液要求(3天200L左右),盛液量为1m3装置可连续工作15天左右。

三、远程控制系统

自动注剂装置远程控制系统与站控系统连接,站控系统与远程无线传输系统通过MODBUS连接,远程设备将指令通过无线方式发送到远程接收系统(图3)。

远程接收系统通过RTU与泡排系统的连接主要使用了三根线,一个线用于RTU对泡排的系统的启动信号,另两根线用于数据通信,以传输相应的仪器状态信息,便于站控监测(图4)。

四、井口自动泡排装置使用效果分析

井口自动泡排装置选取条件:

(1)适用于气井有积液,具有一定携泡能力,加注泡排剂后能连续生产。

(2)需要采取措施的小产低压气井,不适宜投放井下节流器等工具。

截止2014年1月,苏20区块共安装调试自动泡排装置15井次,自动泡排装置投运前单井平均油套压差为3.54MP,投运使用后单井平均油套压差降为2.12MP,降幅为1.42MP;平均单井日产气量相比装置投运前增加了1700m3/d。

以苏20区块自动注剂装置井苏20-11-19S井及苏20井为例:苏20-11-19S井设备于2013年5月12日投运,设备投运前油套压为1.03MP/5.15MP,日均气量2100m3,目前该井油套压为0.91MP/2.74MP,日均气量6500m3;苏20井设备于2013年9月10日开始投运,设备投运前油套压为0.91MP/4.12MP,日均气量1100m3,目前该井油套压1.12MP/2.65MP,日均气量5100m3,这两口单井试验后排液效果显著,产气量增加明显。

(1)苏20-11-19S井装置投运前产量较低,套压波动频繁且油套压差较大,携液不稳定,井筒积液现象明显;设备投运后,通过泡排剂的加注,油套压差明显减少,气井携液相对平稳,产气量明显增加。

(2)苏20井装置投运前日均产气量几乎为0,出现油套压差持续增大的现象,井筒积液较严重且无法通过气井自身能量排排出,设备投运一段时间后,生产油套压差明显减小,产气量相比实验前明显增加,气井携液相对平稳,连续排液效果好。

五、节能效果评价

自动泡排装置在使用过程中,应用气井泡沫排水数字化配套技术,大大的减少了人工加注费用高、员工劳动强度大的问题。由于该设备性能稳定、自动化程度高,实现了泡排剂远程控制自动定量加注,极大地提高了泡沫排水采气效率,取得了明显的增产效果。自动投棒装置每口单井年节约运行成本2.26 万元,自动投剂装置每口单井年节约运行成本2.2 万元.

结语

井口自动泡排装置可满足小产气井连续加药的生产要求,降低人工加药频次,提高泡排有效率,提高气井开井时率和气井稳产能力。其具有技术先进、可控性好、成本低、节能、不影响气井正常生产的优势,填补了国内关于井口加药装置的研究空白,为气田排水采气工艺创新技术树立了模范,具有良好的推广应用前景。

[1]杨逸,赵哲军,雷炜,邓美洲,等.低压气井泡沫排水适应性分析[J].内蒙石油化工,2009(04):116-117.

[2]杨继盛.采气工艺基础[M].北京:石油工业出版社,1989.

[3]李闽,郭平,谭光天,等.气井携液新观点[J].石油勘探与开发讨论,2001(10).

TE377

A