石油化工流程泵的选型应用和个性化设计

蒙盛吉

(广东省佛山水泵厂有限公司,广东佛山 528000)

0 引言

泵行业在世界上是一个极为稳健、成熟的行业,其产值每年都在稳步增长,即使在经济危机的年代里也会有小幅的增长。这是因为泵的使用量大面广,无数的泵无时无刻不在飞速运转中磨损,每年都需要添置大量的新泵来替换老旧产品。

随着我国国民经济的快速发展,各行各业对各种泵的需求也越来越多,特别是能源行业,以石化泵这种中高端泵为例,每年都会有10%左右的增长需求。但长期以来,我国在石化行业相当数量的关键用泵都是采用国外进口的产品,不仅价格昂贵,购买配件困难,供货周期也相当长,维修也极不方便,从而一直困扰着国内各企业用户。

随着我国近年来多个千万吨每年炼油和百万吨每年乙烯制造等项目的陆续上位,装置中所需的各种泵设备更加多,除了要求结构多样性,并满足基本性能——流量、扬程外,还要求具备高效率、高抗汽蚀性、强耐腐蚀性、高可靠性、安全性等特点。

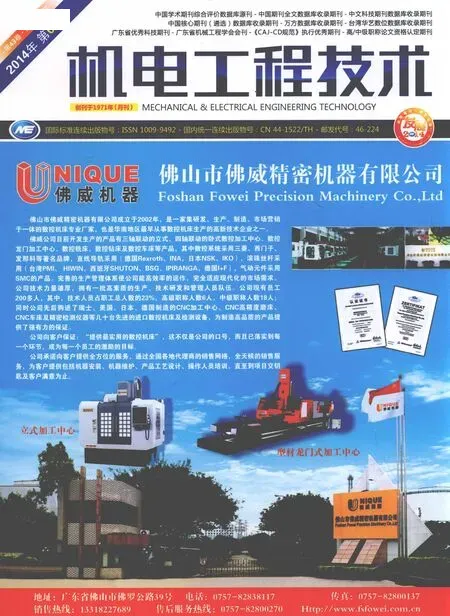

为了满足市场需求,也为了响应国家大型装备制造业国产化和节能减排的要求,笔者公司近年来开发了一种新型的石油化工流程泵[1-2]。该系列泵是根据API610《石油、重化学和天然气工业用离心泵》[3]规范设计的OH2型石油化工流程泵产品(如图1所示)。产品为单级、单吸悬臂式径向剖分的双蜗壳结构,泵体为中心支撑,轴向吸入,径向排出,轴向力采用前后口环及平衡孔方式进行水力平衡。轴封的设计按API682标准。泵壳承压和法兰压力等级为4 MPa,试验压力为6MPa。流量3~2 600 m3/h,扬程3~270 m,温度范围-40℃~260℃(与输送介质的特性、泵的材料组合及机械密封选择有关)。主要配置:过流部件材质有碳钢、12%铬钢、奥氏体不锈钢和双相不锈钢;集装式机械密封;高性能的整体式金属弹性膜片并带中间轴的膜片联轴器;带集液槽的钢底座等。该泵适用于输送低温、高温、高压、易燃、易爆、有毒、易结晶及具有一定腐蚀性的液体。主要用于:炼油、石油化工、煤化工、化学工业、低温工程、海水淡化、制药等领域,在许多场合已经基本上可以替代国外产品。

图1 石油化工流程泵产品三维结构图

1 国内某石油化纤公司原系统装置的运行情况

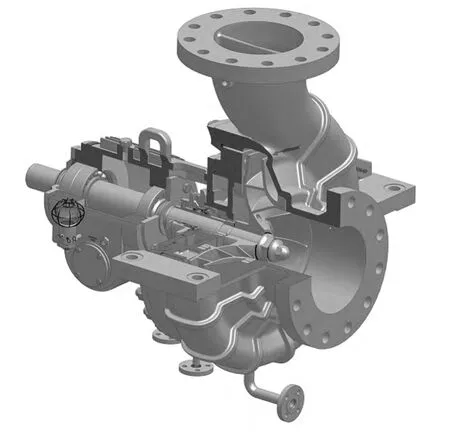

该项目为国内某石油化纤公司数万吨每年的硝酸、有机酸等酸性废液综合利用输送装置(如图2)。主要是对装置中的三次蒸发进料泵进行选型改进。

(1)输送介质情况:硝酸、有机酸等强氧化性、强腐蚀性混合物,密度约为1 100 g/cm3,温度为90℃,在50℃以下时会发生结晶,该介质不允许外露,以免腐蚀设备、污染环境。

(2)设计参数:

流量:12~16.2 m3/h(按15 m3/h选型);

扬程:40 m;

泵效率:不低于30%;

NPSHr:不高于3 m;

轴功率:不大于8.6 kW。

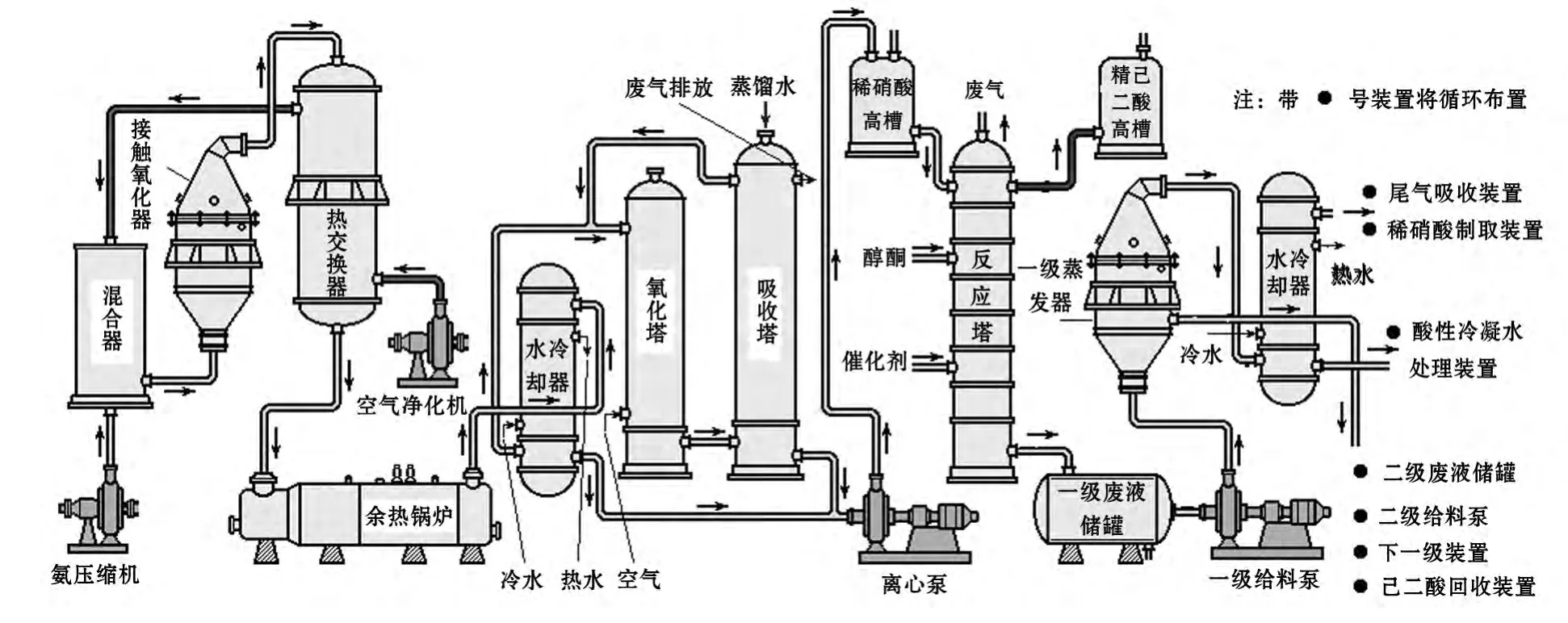

(3)原系统装置运行情况:该系统装置中的三次蒸发进料泵在设计初期考虑到输送介质的强氧化性和强腐蚀性,以及不允许介质外露,其他泵业公司原来为其选用的是屏蔽泵(如图3)。

屏遮泵属离心式无密封泵,泵和驱动电机都被封闭在一个被泵送介质充满的压力容器中,此压力容器只有静密封。这种结构取消了传统离心泵具有的旋转轴密封装置,理论上能做到完全无泄漏。但屏遮泵也有其缺点:由于采用滑动轴承,且用被输送的介质进行直接润滑,对介质的清洁度要求就很高,如果介质润滑性太差,就会导致轴承磨损,进而使整机无法运行;此外屏遮泵的效率通常低于有密封的离心泵,尤其是小流量时效率更加低,耗能大。

到现场之后,用户向技术人员反映该屏蔽泵的故障率一直较高,并且不方便现场维修,一旦泵发生故障,必须返厂修复,严重影响了系统装置的正常运行。

图2 某石油化纤公司酸性废液综合利用输送装置

(4)经过现场实地考察,认为使用笔者公司的石油化工流程泵取代该屏蔽泵是可行的,技术也是成熟的。

2 新型石油化工流程泵的选型应用[4-5]

正确的选择泵型,对于装置能否长周期正常运转,降低能耗,有着很重要的意义。

(1)根据以上某石油化纤公司系统装置的设计参数,再结合公司各系列泵的特点,并查阅了对应型普、性能表及曲线,决定选择石油化工流程泵,泵规格为25-250的性能即可满足要求,配套佳木斯的隔爆电机,电机功率:11 kW,转速:2 980 r/min,联轴器采用带中间轴的高性能膜片联轴器。

(2)综合考虑装置输送介质为硝酸、有机酸等强氧化性、强腐蚀性混合物,正常输送介质温度接近90℃,并且该介质不允许外露,以免腐蚀设备、污染周围环境等情况,这就对泵的材质、机封等选择提出了更高的要求。

根据泵材质相关选用资料[6-7],以及结合现场使用经验,将此次石油化工流程泵选型的材质主要定位于304L不锈钢,以保证泵头在硝酸腐蚀下的使用寿命。

在泵机械密封方面,考虑到以往使用在相似工况的离心泵有配套丹东克隆为此工况特殊设计的机械密封,决定同样使用丹东克隆的机械密封,摩擦副为SIC-石墨,密封圈采用耐腐蚀的氟橡胶,冲洗方案为PLAN11,配有净化装置,从而保证轴封部位的可靠,防止介质从机封处外露遇到外面的低温大气而结晶、使机封磨损加剧、缩短机封使用寿命。

(4)此次选型设计除过流部件采用304 L外,轴承架、公用底座、地脚螺栓等非接触部件均采用304不锈钢,防止在现场酸性环境中对这些零部件的腐蚀。

轴承选用的是国际知名品牌SKF轴承,并配有带恒位油杯的油冷却装置,易于散热,延长了轴承的使用寿命,保证整机可靠、稳定的运行。

公用底座采用槽钢焊接,其上多带有排液孔,而其上的积液槽则用于收集从悬架排液孔排出的污液,防止污染周围环境。

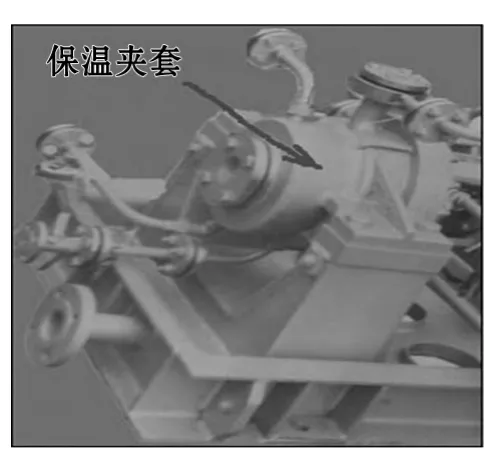

3 针对该系统装置输送介质的特殊情况而个性化设计保温夹套

由于周围环境温度偏低,该系统装置输送的介质在50℃以下时就会发生结晶,为防止结晶物对过流部件及机封的磨损,再考虑到现场系统其它装置中有过热蒸汽,蒸汽参数为:温度350℃左右,压力0.45 MPa。故决定在离心泵入口位置外面,增加设计一个蒸汽保温夹套,用来输送过热蒸汽,在启泵之前通过过热蒸汽对泵内介质预热,使之温度能达到50℃以上,使介质呈液态,为离心泵的启动创造条件,从而降低磨损,延长整机寿命。

保温夹套(如图4)的设计:用卷板机将不锈钢板卷成尺寸合适的外筒体,通过精密的切割、焊接工艺焊接到离心泵入口位置外面,并预留、焊接进出口管接头,进行2.4 MPa水压试验,并确保稳压15分钟无泄漏。

图4 保温夹套

4 选型、改进设计前后系统装置运行情况比较

改进前使用屏遮泵:该屏蔽泵的轴承易损坏,时间久了连同其他部件也一起受磨损,故障率一直较高,并且不方便现场维修,一旦泵发生故障,必须返厂修复,严重影响了系统装置的正常运行,效率也比较低。

改进后使用石油化工流程泵:该泵运行可靠、稳定,效率较高,不易损坏,现场维修方便,能够保证系统装置的正常运行。

5 结论

类似于该系统装置输送的介质,使用石油化工流程泵代替屏遮泵是可行的,不仅效率高,工艺介质无泄漏,而且运行可靠、稳定,机组寿命长,减少了机组的停产维修次数,而且即使出现故障也比原来易维修,维护费用低,大大提高了企业的经济效益。

[1]丁成伟.离心泵与轴流泵原理及水力设计[M].北京:机械工业出版社,1981.

[2]关醒凡.现代泵设计手册[M].北京:宇航出版社,1995.

[3]ANSI/API 610-2004.石油、重化学和天然气工业用离心泵[S].

[4]王国轩、陈静,石化装置用泵选用手册[M].北京:机械工业出版社,2004.

[5]范德明.工业泵选用手册[M].北京:化学工业出版社,1997.

[6]左景伊,左禹.腐蚀数据与选材手册[M].北京:化学工业出版社,1995.

[7]中国通用机械工业协会泵业分会.泵材料手册[Z].1995.