镀锌板圆盘剪分切过程材料形变机理研究*

曾 军,路家斌,阎秋生

(广东工业大学机电工程学院,广东广州 510006)

0 前言

随着IT、电工电讯、办公机器、五金制品等行业的迅速发展,作为制造业重要组成部分的金属制品加工产业正在蓬勃发展,绿色低碳经济的发展需求对金属板材分切加工技术提出了更高要求[1]。深入理解圆盘剪分切加工过程材料的塑性流动规律及剪切断裂机理,对优化金属板材分切加工工艺参数、提高分切断面形状和尺寸精度具有重大意义。

金属板材分切加工过程变形复杂,且集中于剪切区域的局部材料之中,一般难以实时追踪观察材料的变形状态。对剪切加工过程中材料流动和剪切机理的研究主要有实验研究和有限元数值模拟研究等方法,实验研究通常分阶段对剪切加工过程中材料的组织形貌进行跟踪研究,随着计算机技术的迅速发展,有限元模拟方法已成为研究材料变形和断裂机理的有效方法。孙坤等[2]实验研究了剪切过程中TC6钛合金不同组织的塑性流动和剪切带的形成机理,结果表明等轴组织绝热剪切带的形成是位错增殖、运动及塞积的结果,而网篮组织绝热剪切带的形成则是动态再结晶的结果。何昌炜等[3]对DP800的冲压成形过程和裂纹扩展机理进行了实验研究,发现DP800的断口均分布着大量韧窝的韧性断裂,其裂纹扩展机理是产生于铁素体或马氏体/铁素体相界面的裂纹沿两相界面或贯穿铁素体而继续扩展。Sartkulvanich等[4]应用DEFORM-2D仿真研究了DP590薄钢板的冲裁和扩孔过程,发现冲裁过程中材料的塑性流动和应力应变状态对冲裁断面有重要影响。Thip⁃prakmas等[5]应对45号钢精密冲裁断面的形成机理进行实验研究和仿真分析,结果表明仿真能够准确地预测撕裂断面和二次剪切面的形成。

金属板材圆盘剪精密分切工艺同冲裁工艺有相似之处,均属于塑性大应变变形过程,研究方法理应可以借鉴。本文实验研究了不同径向重叠量时剪切区域金相组织和分切断面特征区域的组织微观形貌,采用DEFORM-2D有限元软件对分切加工过程中等效应力和主应变分布进行了仿真分析,深入研究了分切加工过程中材料的塑性流动规律及剪切断裂机理。

1 分切过程的有限元仿真

1.1 分切加工原理

图1 圆盘剪分切加工原理图

对于厚度为0.1~3 mm的金属板材卷料纵向分切一般采用上下成对圆盘刀滚剪加工[1],其加工原理如图1所示。c和δ分别是上下圆盘刀之间的轴向间隙和径向重叠量。在分切过程中,上下圆盘刀以相反的方向旋转,将金属板材以圆盘刀周向速度逐渐卷入,刃口剪切区域的金属板材先后发生弹性变形和塑性剪切滑移,最终产生裂纹并贯穿后导致材料分离[6]。

1.2 有限元建模

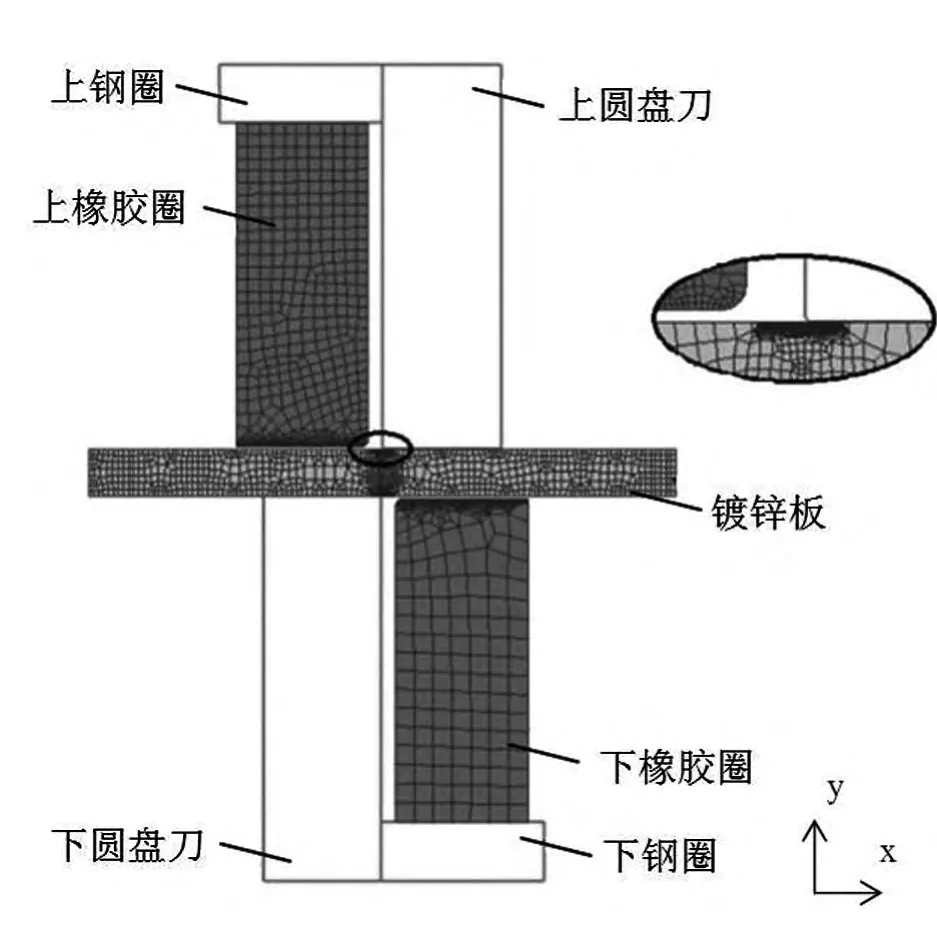

镀锌板圆盘剪分切加工的DEFORM-2D建模如图2所示,实验所用的1.6 mm DX51D+Z型镀锌薄钢板由攀钢集团生产,材料成分见表1。板材采用各向同性Hollomon硬化模型,材料性能如表2所示,性能参数通过WAW-300型电子万能试验机拉伸试验结果拟合而得[7]。

图2 圆盘剪分切加工建模

表1 DX51D+Z型镀锌板化学成分

表2 DX51D+Z型镀锌板材料性能

橡胶环垫由橡胶圈和钢圈组成,板材分切过程中,橡胶圈通过其弹性变形对板材提供压板力,使剪切过程稳定,并保证金属板材不发生过度翘曲变形[1]。橡胶圈材料性能参数为:邵氏硬度90 HA,弹性模量22.6 MPa,泊松比0.495。

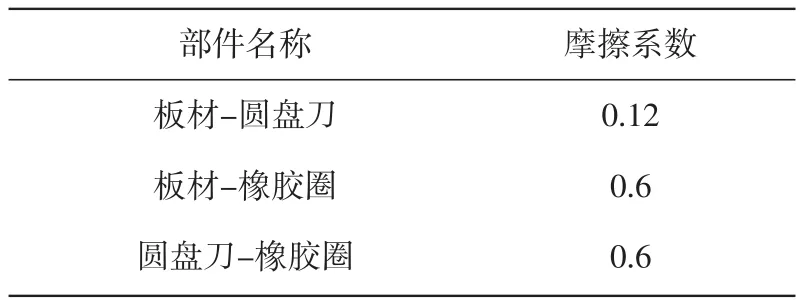

为平衡计算时间与精度,设定圆盘刀、钢圈为刚体,镀锌板为塑性体,橡胶圈为弹性体,并对镀锌板和橡胶圈的局部网格细化分。针对镀锌板剪切区域网格进行细化,网格密度分别设定为0.001、0.01、1,针对橡胶圈与板材表面接触的区域网格进行细化,网格密度分别设定为0.01、1,细化后的网格分布如图2所示。各相邻部件之间的接触类型设定为剪摩擦,摩擦系数见表3。

表3 各相邻部件间摩擦系数

为精确模拟裂纹的形成、扩展及合并,需要确定镀锌板的断裂准则,本文采用Ayada韧性断裂准则来预测镀锌板裂纹的产生。

式(1)中:σˉ——等效应力;

σm——静水应力;

εf——材料发生断裂时的等效塑性应变;

C——材料的临界破坏值,C=0.5。

2 圆盘剪分切加工实验研究

2.1 分切加工实验

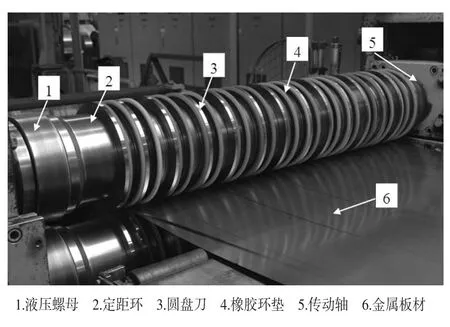

图3 金属板材圆盘剪分切加工实验装置

圆盘剪分切加工装置如图3所示,实验加工条件见表4。为研究分切加工过程中剪切区域内材料的流动规律,需保证分切加工后板材不会被剪断,故实验中设置了径向重叠量为负值。分切后的板材用线切割机床沿平行于剪切方向切取试样,经研磨、机械抛光、腐蚀后在Keyence VHX600型超景深显微镜下观察试样断面形貌及金相,并在S-3400型扫描电镜下观察分切面显微形貌,以研究剪切断裂机理。

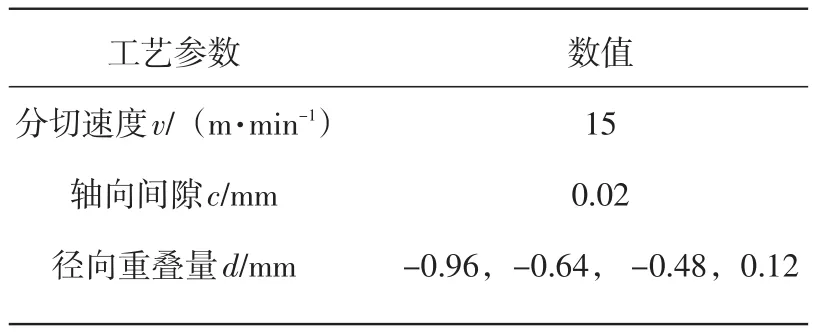

表4 圆盘剪分切加工实验条件

2.2 实验与仿真结果对比

文献[1]表明圆盘剪分切断面形貌特征主要有塌角、剪切带、断裂带、毛刺和撕裂角,轴向间隙是影响断面形貌的最主要因素。由于在分切和制样过程毛刺容易脱落,且尺寸很小,本文暂不考虑毛刺特征。分切实验和仿真的断面形貌如图4(a)所示,从图中可看出,在轴向间隙为0.02 mm时,剪切带高度占了板厚的75%,塌角和断裂带所占比例均较小,撕裂角难以精确测量,本文暂不定量研究撕裂角特征。断面形貌特征测量的实验值和仿真值对比见图4(b),由图可见仿真结果与实验有较好的一致性,因此可以采用有限元仿真较准确地模拟镀锌板圆盘剪分切加工。

图4 圆盘剪分切断面形貌的实验与仿真对比

3 分切过程材料流动与剪切机理分析

3.1 分切过程剪切区域材料流动规律

板材在圆盘剪分切加工过程中,金属的受力和变形情况非常复杂,剪切区域金属是在拉、压的综合作用下成形[1]。由第四强度理论(畸变能密度理论)可知,当材料的等效应力超过某一极限值(ss)时,材料将发生屈服,产生塑性变形。金属材料在再结晶温度以下塑性变形时,晶粒发生错动,出现位错的缠结,使晶粒拉长、破碎和纤维化[6]。而镀锌板分切过程中材料的塑性流动直观地体现在金相组织的变化上,因此可结合镀锌板在分切过程中金相组织、等效应力和主应变的分布特点来研究板材剪切区域材料塑性流动的规律。

分切前镀锌板金相组织如图5所示,不同径向重叠量下分切加工后刃角附近板材金相组织、主应变和等效应力分布见图6。从图5和图6中各图可见,最大等效应力等高线、最大主应变均集中在刃角附近,刃角附近板材塑性流动最强,晶粒纤维化最明显。随着径向重叠量的增加,即圆盘刀切入加深,刃角附近等效应力逐渐增加,晶粒纤维化程度增加,同一数值的等效应力等高线水平范围稍有增长,竖直范围扩展明显,而晶粒细化范围的扩展出现同样特征。由此可知刃角附近板材的晶粒纤维化程度和范围的变化可由其等效应力的分布来判断。

图6 不同径向重叠量时刃角附近板材金相组织(左)、主应变分布(中)和等效应力分布(右)

图5 分切加工前镀锌板金相组织

图7 分切断面扫描电镜观测区域

进一步分析图6中刃角附近板材主应变分布和金相组织可发现,随着径向重叠量的增加,刃角附近板材主应变的大小逐渐增加,主应变方向愈趋竖直,而对应区域晶粒细化程度增加,拉长方向同样趋向竖直。这表明刃角附近板材的晶粒纤维化程度和方向的变化可由主应变的大小和方向来判断。

3.2 分切断面剪切机理

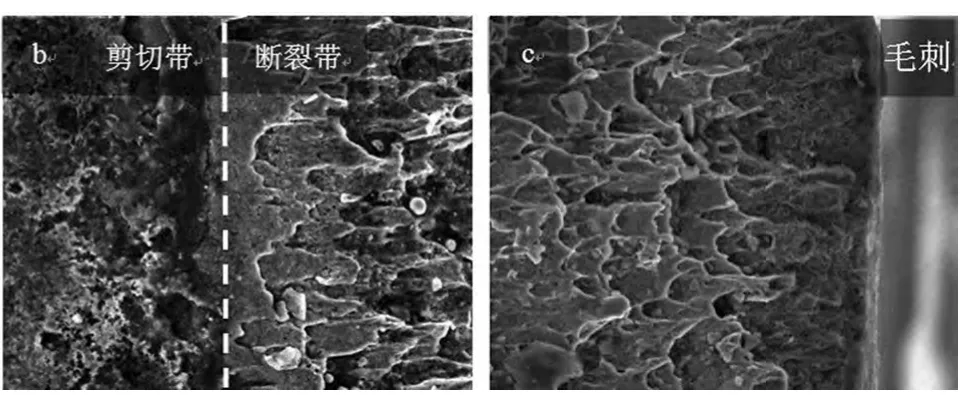

研究表明,当材料的应变达到一定值时,材料内部便会产生微观空穴,随着应变的继续增加,空穴将会成长、合并,最终产生微裂纹。因此研究分切断面中剪切带和断裂带代表性区域(图7中a、b、c矩形区域)的微观形貌(图8,图中虚线表示剪切带与断裂带的分界)可以揭示分切断面在剪切过程中的形成机理。

从图8可以看出,剪切带中空穴的形貌为圆形、条状孔洞,断裂带空穴则为深浅不一的韧窝。由图8a可见初生剪切带断面密布有细小空穴,近似圆形。随刀具切入深度增加,空穴尺寸增大,而形状越发不规则,出现条状、锯齿状边缘,空穴密度增加,见图8b所示。这是因为,当刀具切入板材时刃角附近板材发生塑性流动,晶粒产生位错的滑移,开始形成剪切带,同时晶粒在剪切应力的作用下沿应变方向拉长变形,当应变达到一定值时产生微观空穴。分切断面的剪切带不同区域的空穴形貌从侧面反映了剪切过程中空穴在板材内部的萌生、长大和合并的过程。空穴足够大时成为微裂纹,裂纹扩展产生韧性断裂,形成断裂带。断裂带断口密布深浅不一的韧窝,韧窝尺寸相比空穴尺寸明显增大,均表现为沿剪切方向伸展(见图8b和c),而越靠近毛刺侧,韧窝的形貌越不清晰(图8c),这表明裂纹的扩展路径沿剪切方向稍有偏移,从而导致断面成形后剪切带和断裂带所在平面呈一微小撕裂角(见图2)。

4 结论

(1)镀锌板圆盘剪分切断面形貌特征主要有塌角、剪切带、断裂带、毛刺和撕裂角。仿真同实验结果非常吻合,说明有限元仿真可以准确地模拟镀锌板圆盘剪分切加工过程。

图8 不同区域微观组织形貌

(2)结合实验与仿真分析了不同重叠量时刃角附近板材金相组织、主应变和等效应力分布。研究发现刃角附近板材的塑性流动最为剧烈,随着圆盘刀的不断切入,等效应力、主应变的强度和范围逐渐增加,晶粒细化程度和范围也逐渐增加,而主应变方向愈趋竖直,晶粒拉长方向亦愈趋竖直。因此,可根据板材分切过程中等效应力和主应变的分布来判断晶粒的纤维化程度、范围和方向。

(3)观察研究了分切断面中剪切带和断裂带的组织微观形貌,发现板材分切断面的形成过程是大量微观空穴萌生、成长、合并和裂纹传播的结果。裂纹沿与剪切方向稍有偏移的方向扩展,导致了撕裂角的成形。

[1]路家斌,潘嘉强,阎秋生.不锈钢薄板圆盘剪分切过程有限元仿真研究[J].机械工程学报,2013,49(9):190-198.

[2]孙坤,王富耻,程兴旺,等.TC6钛合金不同组织绝热剪切带的形成机理[J].稀有金属材料与工程,2009(1):34-37.

[3]何昌炜,谢震,章哲,等.800MPa级DP钢冲压成形及裂纹扩展机理[J].塑性工程学报,2013,20(1):121-125.

[4]Sartkulvanich P,Kroenauer B,Golle R,et al.Finite el⁃ement analysis of the effect of blanked edge quality upon stretch flanging of AHSS[J].CIRP Annals-Manufactur⁃ing Technology,2010,59(1):279-282.

[5]Thipprakmas S,Jin M,Kanaizuka T,et al.Prediction of Fineblanked surface characteristics using the finite ele⁃ment method (FEM)[J].Journal of Materials Process⁃ing Technology,2008,198(1-3):391-398.

[6]潘嘉强,路家斌,阎秋生.圆盘剪切工艺有限元仿真研究[J].机电工程技术,2012(10):117-122.

[7]李尧.金属塑性成形原理[M].北京:机械工业出版社,2010.