钢铝复合柱翼型散热器自动焊接系统设计与实现

张 冠,赵冬梅,梁楚华

(1.新疆大学 工程训练中心,新疆乌鲁木齐 830047;2.新疆大学 机械工程学院,新疆乌鲁木齐 830047)

自动焊接技术是先进制造技术的重要组成部分,在航空、船舶、汽车、石油天然气、电力电子、海洋开发、工程机械、桥梁与建筑等行业都得到了广泛的应用[1-3]。国内市场上散热器的种类繁多,相对于先前的铸铁型散热器,人们更倾向造型美观、节省空间、大小可定制的钢铝复合柱翼型散热器[4]。鉴于该种散热器的T型结构,本文将其简称为T型散热器。T型散热器生产厂家需要一种价格适中、生产效率高的专用焊接设备来代替人工。

目前,国内相关厂家对该种自动焊接机的研制虽取得了一定成果,但还是存在着焊接效率不够高,焊缝一致性、美观性比较差,经常存在焊漏、漏焊等缺陷,使散热器使用寿命降低[5]。

本文就焊接动作分解及数学模型的建立、焊接路径规划及机械系统工作原理、各动作模块的控制逻辑、焊接系统整体电路装配及焊接测试进行阐述。

1 焊接动作分解及数学模型建立

1.1 焊接动作分解及插补原理

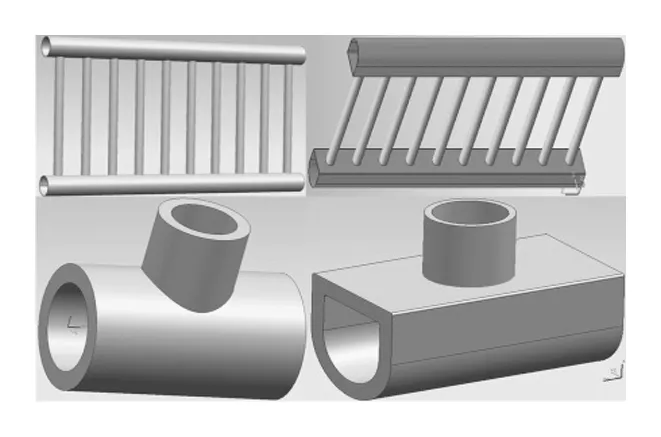

自动焊机的焊接对象是T型散热器横管与竖管插接相贯的空间曲线,相贯线种类包括圆形与马鞍形,如图1所示。

图1 焊接对象简化建模与局部放大模型

马鞍形曲线是一种复杂的空间曲线,需要多个自由度相互配合,才能完成空间曲线拟合及焊接[6]。

圆柱与圆柱插接相贯的马鞍形曲线,和圆柱与D型管插接相贯的圆形曲线其俯视图都是圆形,但前者是三维空间曲线,后者是平面二维曲线,在实现控制角度上认为后者是前者的一个特例。本文只对马鞍形曲线进行建模。在实现正交的三轴运动控制时可以调用运动控制卡的函数命令来实现圆弧插补,本文涉及到的是非正交机床,需要结合动作建立适合本控制系统的数学模型。

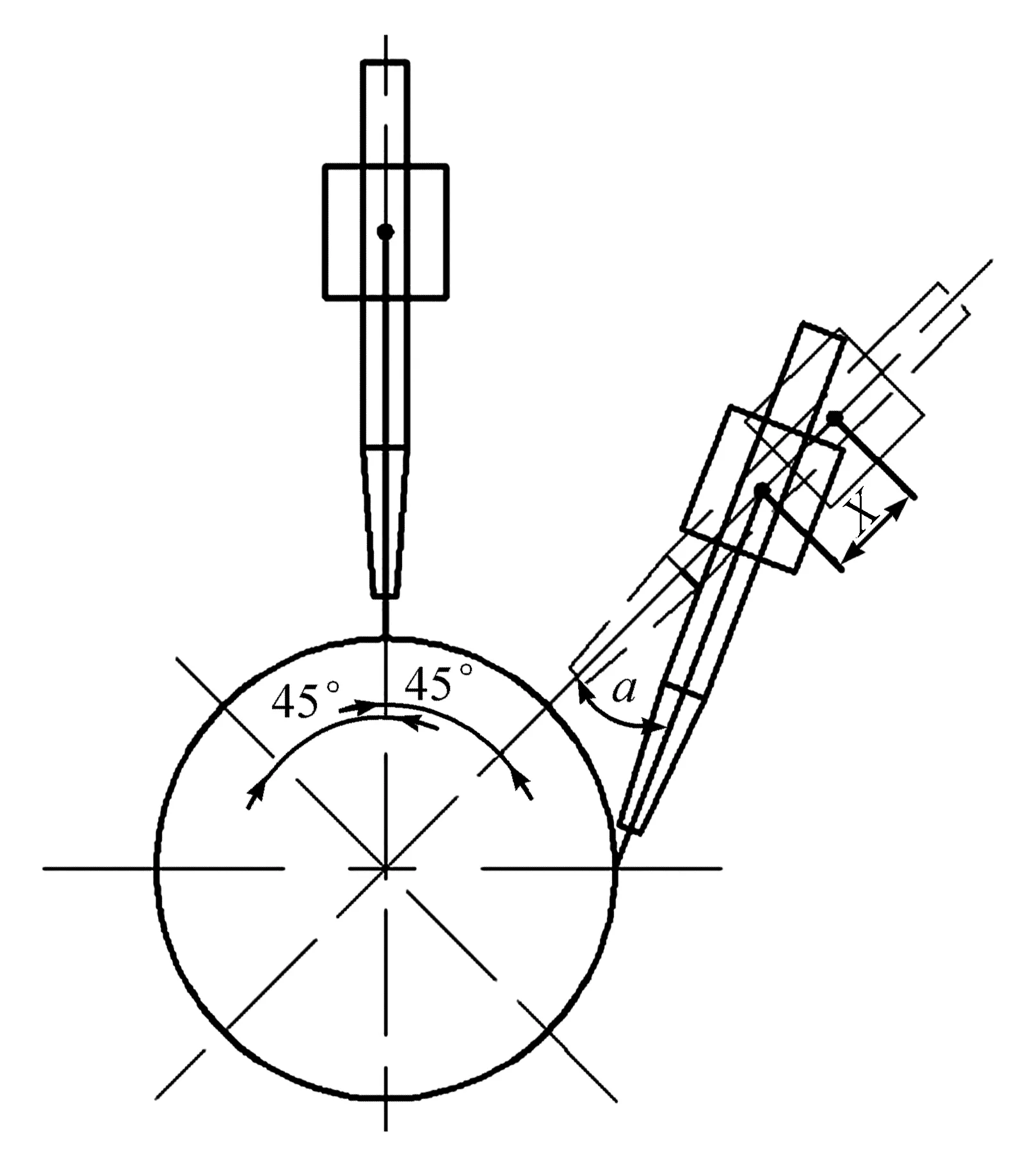

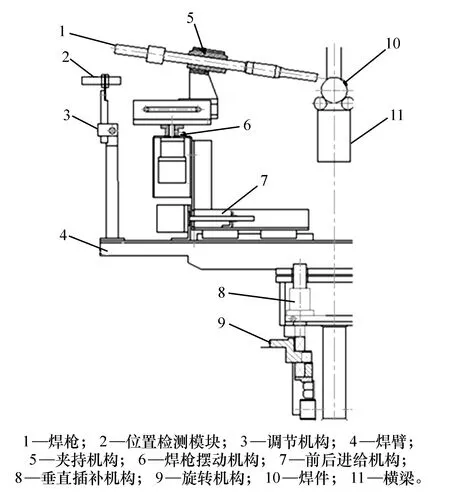

插补原理如图2所示,焊臂带动焊枪向一边旋转45°,图中虚线焊枪是焊臂带动焊枪在没有自身摆动的情况下的理论位置,实际当焊枪旋转45°的时候,焊枪本身摆动极限角度a,焊臂带动焊枪向内进给X的距离,这样就实现了工作台旋转90°,插补出180°的轨迹,从而实现前后双枪360°拟合及焊接。前后双枪对称焊接有利于保证焊接应力的对称[7-8]。T型散热器有多组竖管且排列紧密,焊接小车带动焊接工作台实现当前竖管到下一组竖管的精确移动。

图2 插补原理示意图

1.2 数学模型建立

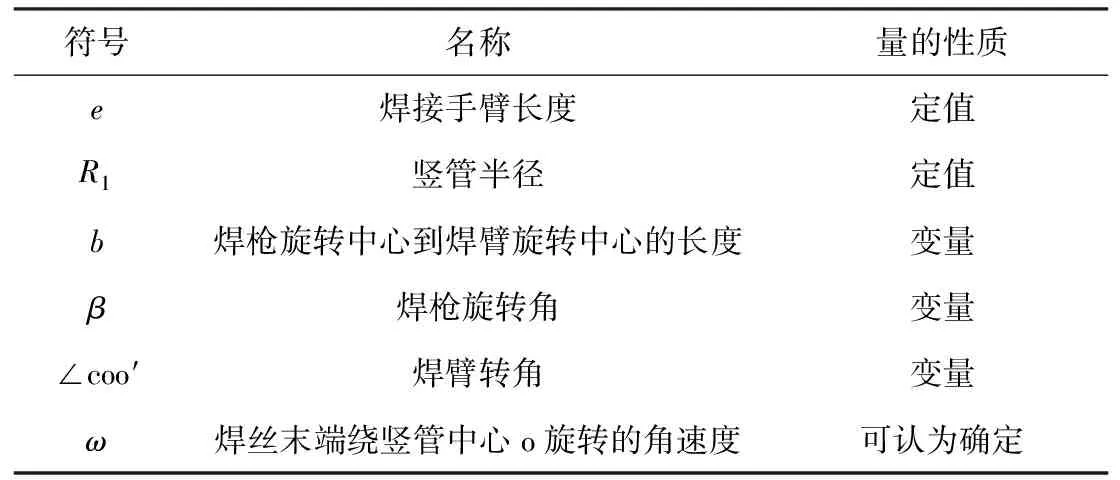

焊枪摆动及前后进给模型如图3所示。

图3 焊枪摆动及前后进给模型

插补运动数学模型参数定义见表1。

基准角变量为

表1 数学模型参数定义

α=ωt

γ=(π/4)-(ωt/2)

焊枪旋转角为

焊臂转角为

解三角形可得

焊枪旋转中心到焊臂旋转中心的长度f为

舍去一个不符合条件的值,则有

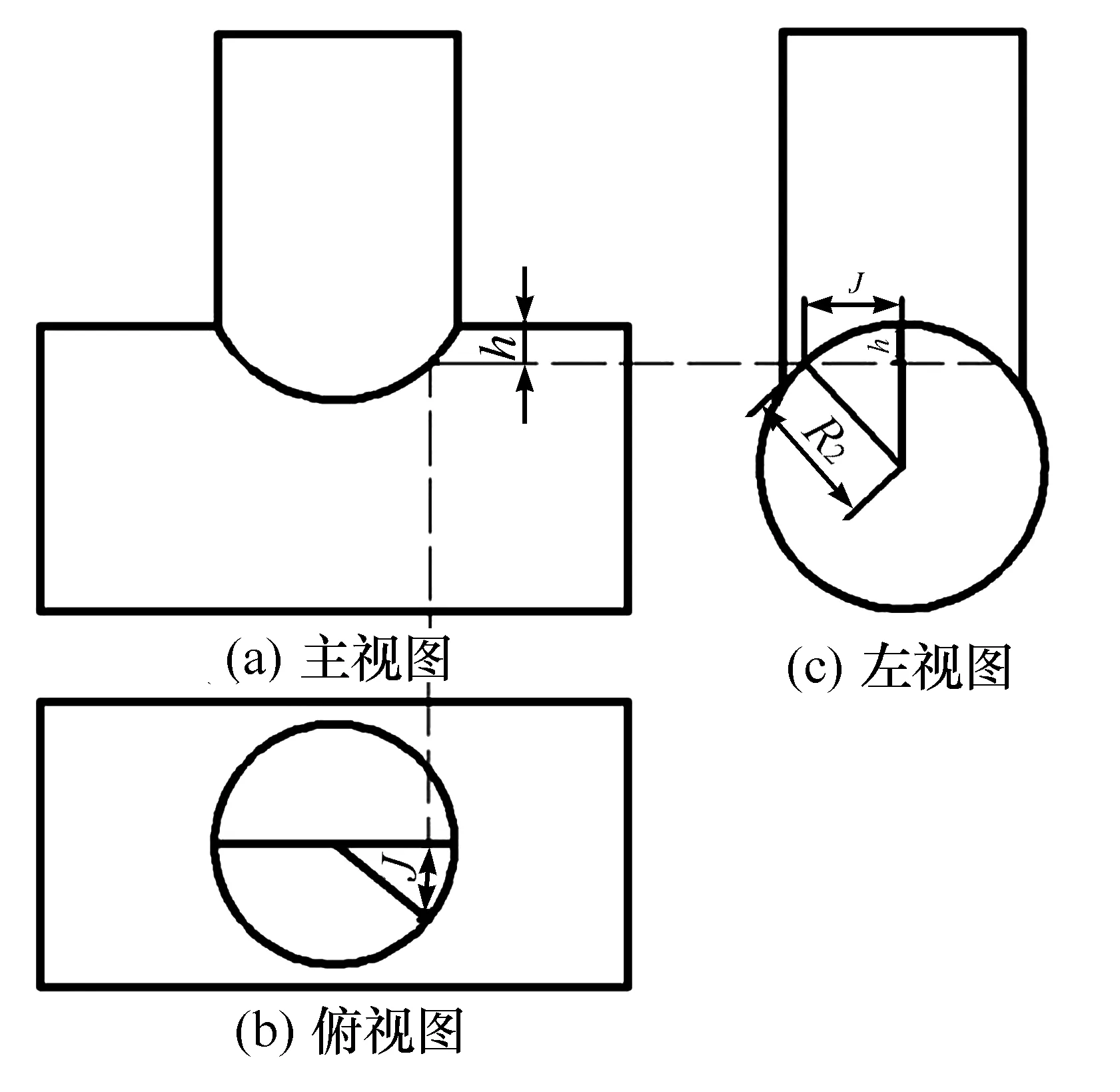

散热器局部放大图的主视图、俯视图、左视图如图4所示,由图中表示的关系解三角形得

图4 焊接对象高度方向插补模型

2 焊接路径规划及机械系统工作原理

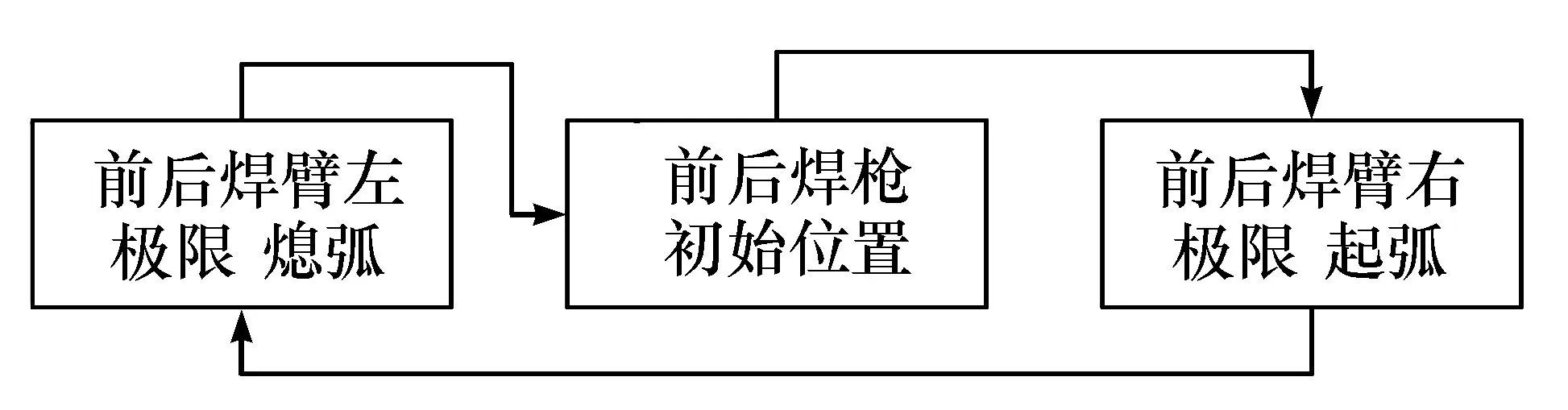

自动焊接机前后焊枪同时绕竖管中心旋转,焊枪轴向中心指向竖管中心,双枪绕竖管中心对称焊接,规划的焊臂运动路径及焊接路径如图5所示。

图5 焊臂运动路径规划及焊接路径

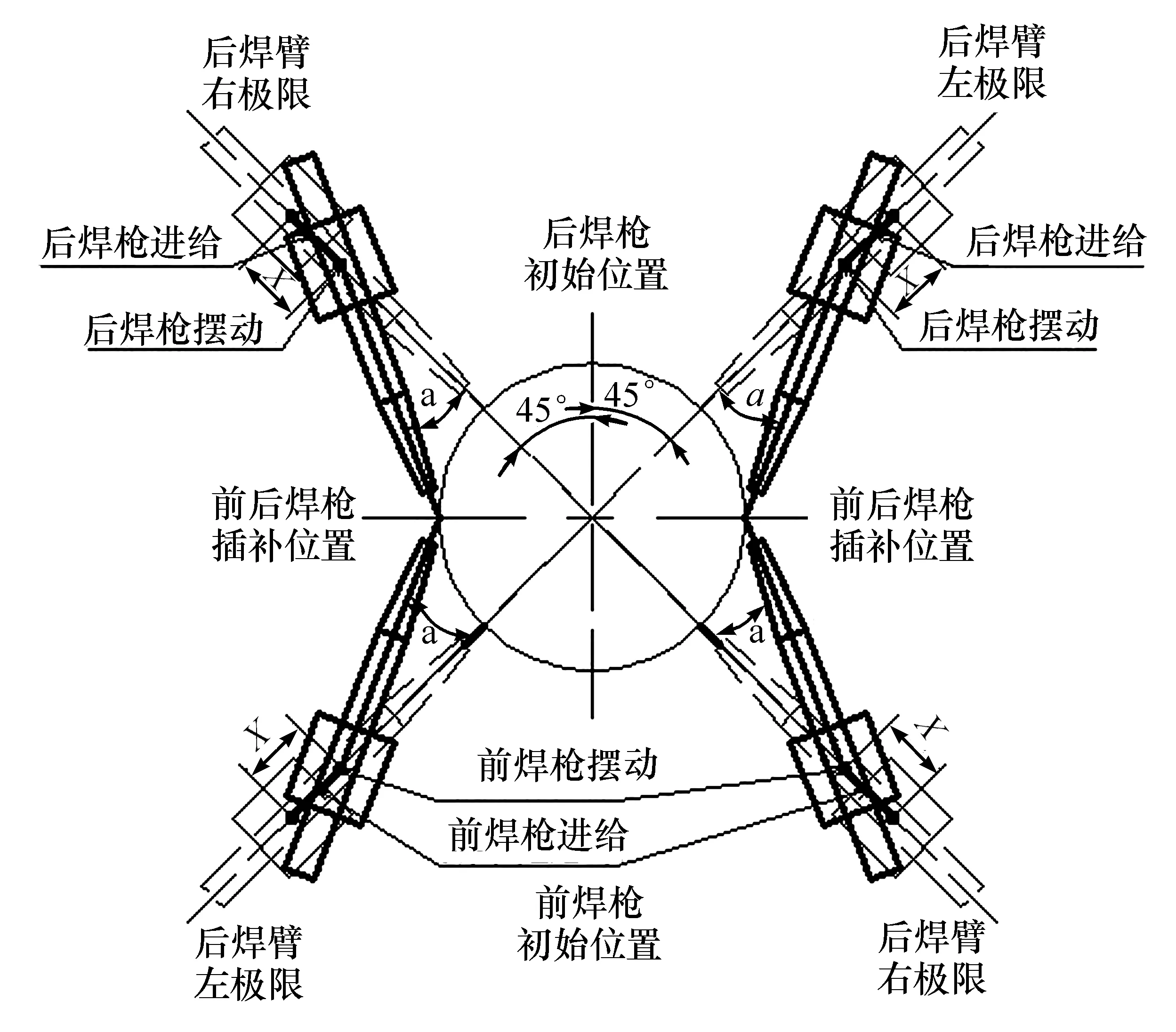

前后焊枪绕竖管中心运动到达的左右极限示意图如图6所示。图7为插补运动的执行机构,焊臂带动前后进给机构、焊枪摆动机构、焊枪夹持机构实现焊枪的旋转运动和插补运动,位置检测模块夹持在调节机构上,机构固定在焊臂上。

图6 前后焊枪运动到左右极限示意图

图7 插补运动执行机构示意图

垂直插补机构实现垂直方向上的插补运动,旋转机构实现整个焊臂机构的旋转。横梁上的V型定位块固定焊接工件。这些机构完成旋转运动、插补运动及位置检测,共同实现T型散热器的焊缝拟合及焊接。

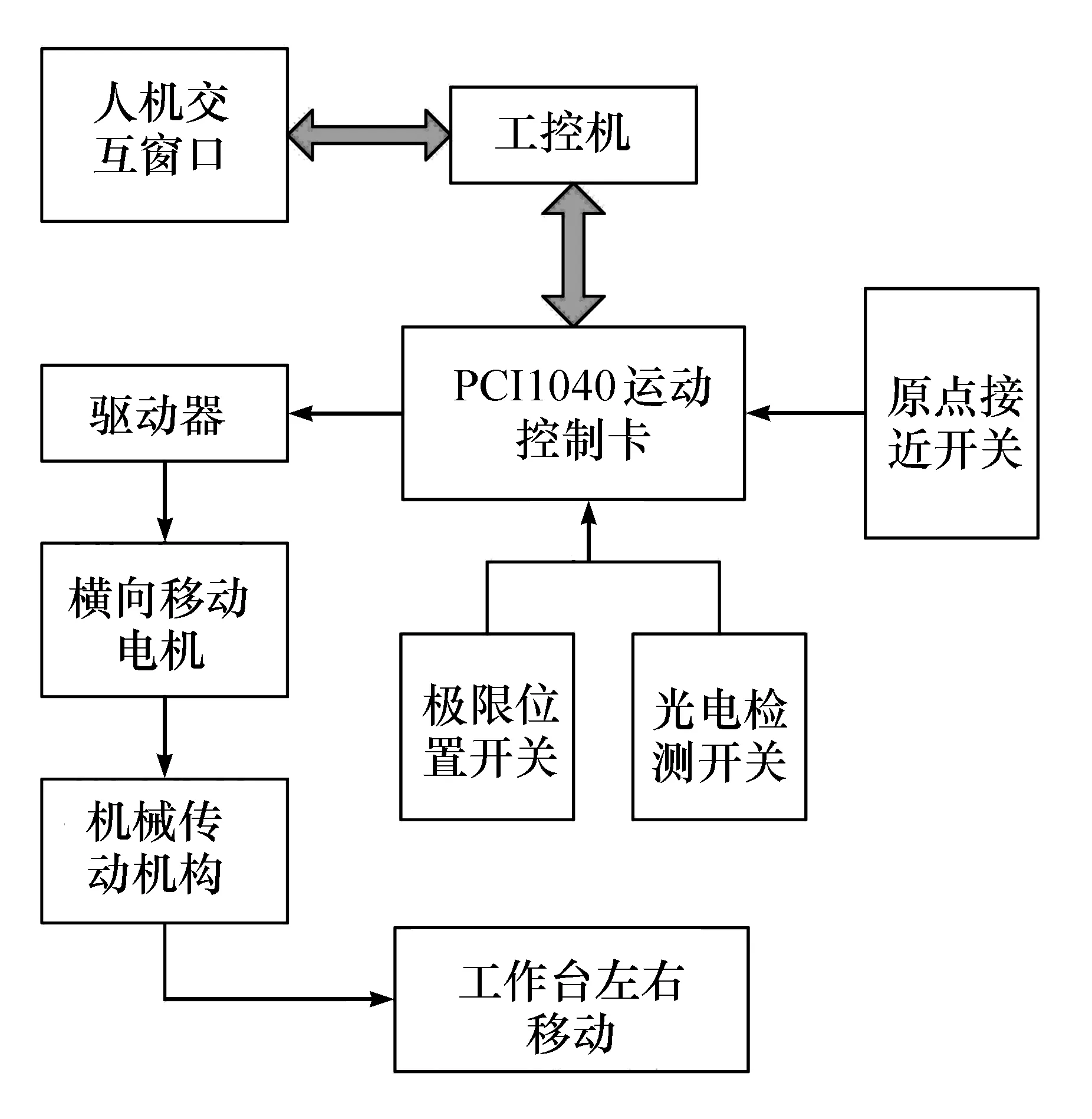

3 各动作模块控制逻辑

多轴运动控制卡嵌入工控机中,作为系统从机,构成主从分布式体系结构。运动控制卡单元承担实时控制任务,操作简单方便,互换性强,技术强大,高度模块化,可实现单轴到多轴的速度、位置、轨迹插补、运动规划等功能[9-10]。工控机+运动控制卡的双核心架构大幅提高系统运行速度,集合了工控机与运动控制卡各自的优点,使系统具有很好的开放性[11-12]。

自动焊接机的动作分为焊接小车的水平移动和插补机构的插补运动,仅利用顺序控制不能达到理想的焊接效果,为此本控制系统相对之前的设计增加了位置检测模块。

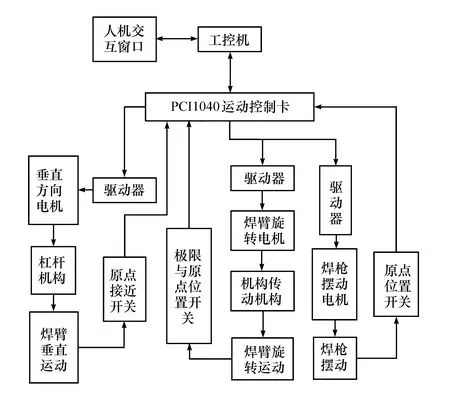

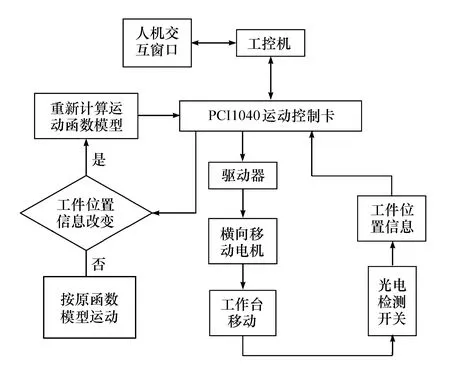

工作台焊接过程中空行程的移动效率是整个焊接过程效率的决定性因素,但焊接速度不能无限增加。工作台移动模块的控制逻辑如图8所示。

图8 工作台移动的逻辑图

散热器横管和竖管的管壁较薄,环焊接过程焊枪的枪头只有精确拟合焊缝才能不焊漏从而保证焊接质量。插补运动保证焊枪能够精确拟合焊缝,控制逻辑如图9所示。

图9 插补运动控制逻辑图

焊接工件在连续焊接过程中产生焊接变形且焊接变形无法预测,无法通过焊接补偿的方法来实现焊枪精确拟合焊缝。位置检测模块能够检测到变形后的横管和竖管的位置信息,焊接控制程序通过重新计算焊接轨迹来适应焊接变形。位置检测逻辑如图10所示。

图10 位置检测逻辑图

4 焊接系统整体电路装配及焊接测试

4.1 整体电路装配调试

自动焊接机的整体电路包括:控制柜里的工控机、运动控制卡、驱动器、电源等,以及机床床身上的各步进电机、传感器、原点极限开关等。控制柜及床身之间连接用航空电缆及端子排连接以提高稳定性。机床床身与控制柜与执行元件连接如图11所示。

图11 床身、控制柜与执行元件连接方式

自动焊接机装配调试后的整机系统见图12。

图12 自动焊接机整机系统

4.2 焊接测试及达到的焊接效果

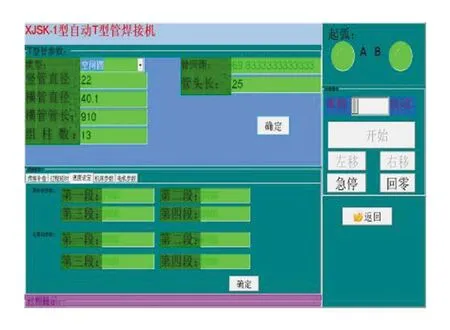

整个上位机程序包括自动焊接程序和单通道调试程序。焊接控制程序实现焊接过程中各项参数的修改,实时显示焊接过程状态,完成自动成组焊接及单柱焊接;单通道调试实现单轴控制用于整体装配过程中单独检验。焊接控制界面如图13所示。

图13 焊接控制界面

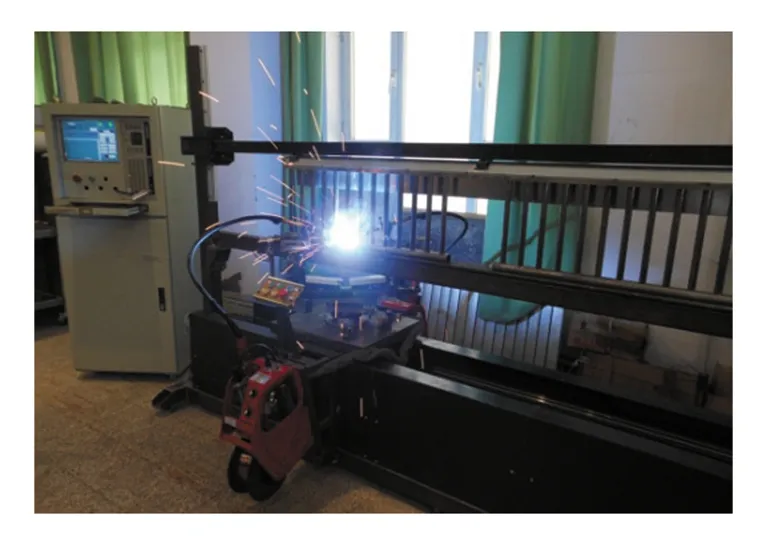

自动焊接机实现了单柱管件自动焊接及多组管件连续自动焊接。图14是进行连续自动焊接过程。

图14 多组管件连续自动焊接

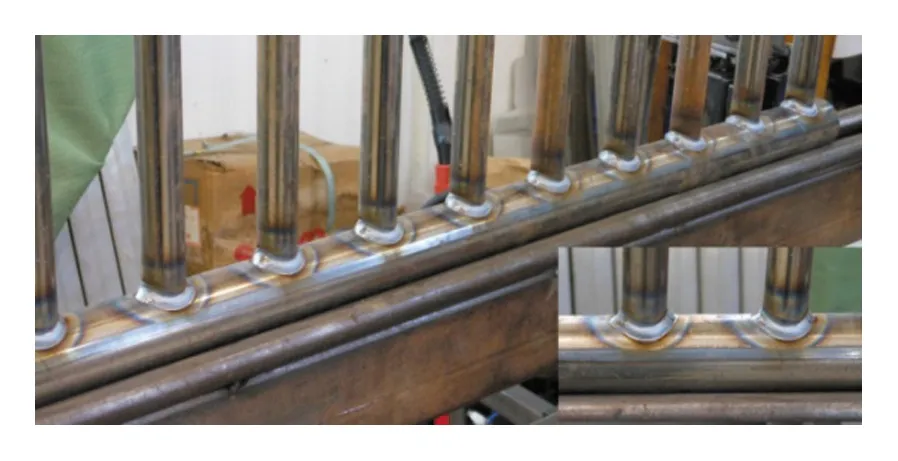

自动焊接机进行多组管件连续自动焊接时的焊接效果如图15所示,焊缝平整光滑,能够与母材很好地融合,焊缝宽度≥7mm。

图15 多组管件焊接效果

5 结束语

本文对钢铝复合柱翼型散热器自动焊接设备设计思路及原理进行了阐述,并进行了焊接试验。经过试验,自动焊接设备的各项指标均符合设计标准,在焊接连续性、焊接质量上与之前设计的焊机均有很大提高。

单组焊缝焊接时间9s,每小时能够完成120柱管件的焊接,焊缝光滑平整与母材融合很好。

[1] 马卓.先进焊接技术发展现状与趋势[J].科技创新与应用,2013(3):128.

[2] 李晓延,武传松,李午申.中国焊接制造领域学科发展研究[J].机械工程学报,2012,48(6):19-31.

[3] 孔萌,林涛,陈善本.机器人焊接智能化技术的现状与最新发展[J].航空制造技术,2008(8):40-43.

[4] 楚广明,牟灵泉,张双喜,等.铜(钢)铝复合柱翼型散热器设计方法[J].暖通空调,2003(5):51-54.

[5] 苗雨来,梁楚华,周建平,等.T型管自动焊机适时控制系统设计[J].机械设计与制造,2012(10):18-20.

[6] 王克军,潘厚宏.四轴联动马鞍形焊接系统的枪姿误差分析[J].电焊机,2010(12):60-63.

[7] 方洪渊.焊接结构学[M].北京:机械工业出版社,2008:129-156.

[8] 张传宇.基于T型管焊接数控焊枪运动方法的研究[D].乌鲁木齐:新疆大学机械学院,2010.

[9]chunhaoLV,Guolijin,Lijingdong.ResearchofMotionControlSystemBasedonPCI-1243[C]//2012ThirdInternationalConferenceonDigitalManufacturing&Automation.2012(1):662-665.

[10] 周刚,邬义杰,潘晓弘.数控系统软件模块实时调度方法[J].机械工程学报,2009,45(1):162-166.

[11] 文立伟,王永章.基于开放结构控制器的可重构数控系统[J].计算机集成制造系统,2003,11(9):1018-1022.

[12] 刘青山,高霖.基于运动控制卡的PC数控进给速度前瞻控制[J].机械科学与技术,2009(9):80-83.