自激式除尘脱硫装置流场的数值模拟

孔祥超, 程 凯, 高云鹏

(长春工业大学机电工程学院,吉林长春 130012)

0 引 言

我国是世界上燃煤污染物排放大国,SO2和粉尘颗粒已成为主要污染物,近几年我国SO2年排放量连年超2 000万吨,列世界第一位[1],燃煤所造成的酸雨污染和粉尘颗粒污染已成为制约我国经济和社会可持续发展的一个重要因素。我国对于大型锅炉烟气除尘脱硫技术成熟,除尘脱硫的设计有相关的技术方法、原则和规范可供参考,系统运行稳定性高,烟气SO2和颗粒物排放能严格执行国家标准。相对而言,中小型燃煤锅炉烟气除尘脱硫技术还有待提高。虽然经过产业结构调整,国家削减了相当数量的中小型燃煤锅炉,但由于中小型燃煤锅炉数量多,分布广且负荷变化大,燃煤煤质差异,除尘脱硫成本投入不够等原因,粉尘颗粒排放和SO2总量也不容小视。我国针对中小型燃煤锅炉特点,已开发了一批简易烟气除尘脱硫技术。目前已形成冲激式旋风除尘脱硫、湿式旋风除尘脱硫、麻石水膜除尘脱硫、脉冲供电除尘脱硫、多管喷雾除尘脱硫、喷射鼓池除尘脱硫、旋流板除尘脱硫等简易湿法除尘脱硫技术[2]。

文中以SXJ-Ⅱ-L-6T除尘脱硫装置为研究对象,该装置内气、液、固三相流动较为复杂,在实验中许多参数测量非常困难,如雾滴大小、运动轨迹、碰壁和蒸发的情况,烟气中粉尘颗粒在流场中的运动轨迹,粉尘颗粒与雾滴的黏合情况等。近年来随着计算流体力学(CFD)的发展,在试验基础上,对除尘脱硫装置的内部流场数值模拟及计算越来越受到研究学者的重视。

文中重点关注的是装置内气固二相流动[3]:速度场、压力场、粉尘颗粒的运动轨迹等分布情况。通过对该除尘脱硫装置内部流场进行气固二相流的数值模拟分析,为该装置的优化设计提供理论依据和研究经验。

1 自激式除尘脱硫概述

自激式除尘脱硫属于湿式除尘脱硫的一种[4],它依靠含粉尘颗粒和SO2的气流冲击含碱液的液膜或自由液面形成大量液滴或水幕来捕集粉尘颗粒,同时,烟气中SO2与液滴中碱性物质发生中和反应,从而达到脱硫作用。自激式除尘脱硫设备不仅结构简单,洗涤液在装置内部自然循环,无外界动力,这样既保证了洗涤液能够被多次利用,提高洗涤液的使用效率,又减少了除尘脱硫的动力消耗,降低了运行成本[5]。

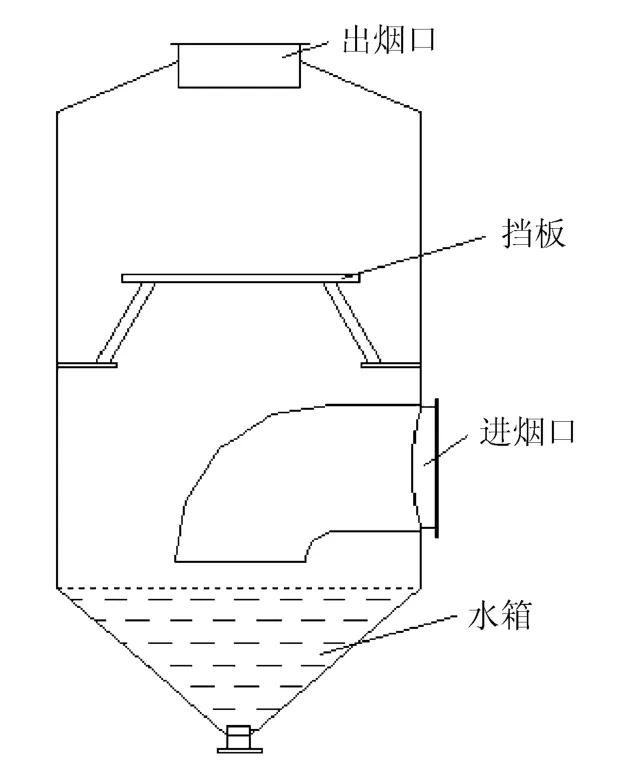

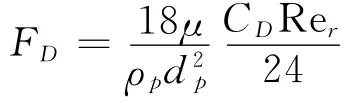

文中所用的SXJ-Ⅱ-L-6T型除尘脱硫装置结构简图如图1所示。

图1 SXJ-Ⅱ-L-6T型除尘脱硫装置结构简图

其工作原理是:含有粉尘颗粒和SO2的气体从进烟口进入,通过进口管道改变气流方向引入接触室冲击洗涤液,较大的粉尘颗粒在惯性力和离心力的作用下脱离气流方向,被洗涤液捕获,同时部分含有SO2的气体与洗涤液发生中和反应;较小的灰尘和未被中和掉的SO2气体则随气流上升,与激起的雾状小液滴混合,尘粒在过程中凝聚长大,在惯性碰撞、拦截以及扩散的作用下被捕获,而气体中的SO2会与小液滴中的碱性物质发生中和反应。这些混合物在随气流的上升过程中由于自身重力作用沉积到装置下部,最终由排污口排出,清洁气体由出烟口排出,从而达到除尘脱硫的作用[6-7]。

2 数学模型

文中流动计算根据研究对象的流动特点作如下基本假定[8]:

1)将烟气视为不可压缩牛顿流体;固相的体积浓度(Av)远远小于1,忽略颗粒间的相互作用。

2)不考虑装置内液相对流场的影响;

3)假设粉尘颗粒为球形;

4)暂不考虑气相与颗粒相之间的传质、传热。

2.1 标准k-ε模型[9]

标准k-ε模型假设流动为完全湍流,分子粘性的影响可以忽略。它是在湍动能k方程的基础上引入一个湍动耗散率ε的方程,形成了标准k-ε双方程模型。该模型于1972年由Launder和Spalding提出。

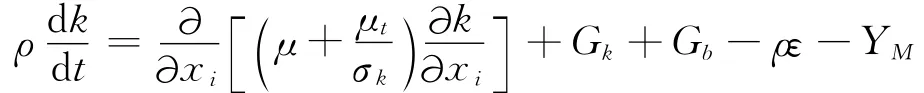

标准k-ε双方程模型中湍动能k的输运方程:

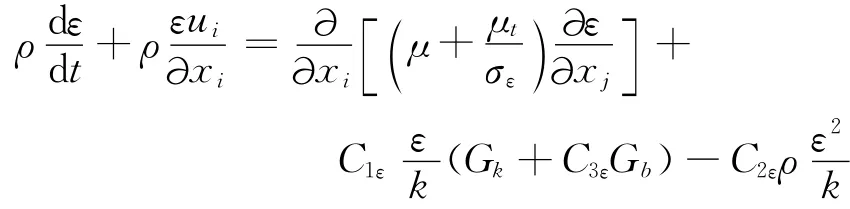

标准k-ε双方程模型中湍动能耗散率ε的输运方程

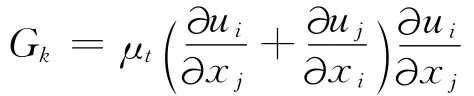

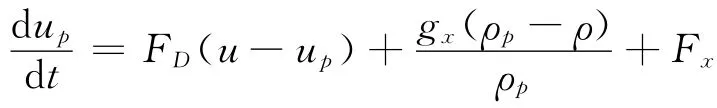

其中,Gk是由于平均速度梯度引起的湍动能产生,即

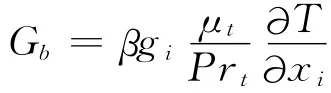

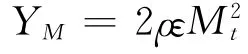

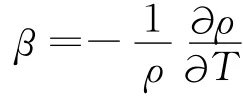

Gb是由于浮力影响引起的湍动能产生,即

YM表示可压缩湍流脉动膨胀对总的耗散率的影响,即

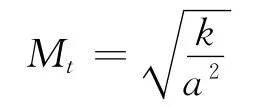

Mt为湍动马赫数,即

β为热膨胀系数,即

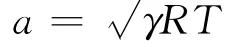

a为声速,即

μt为湍动粘度,即

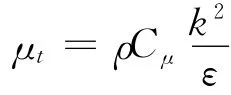

ε为耗散率,即

其它,C1ε,C2ε,C3ε为经验常数,Fluent中默认值为C1ε=1.44,C2ε=1.92,C3ε=0.09;σk,σε分别为湍动能和湍动耗散率对应的普朗特数,Fluent中默认值为σk=1.0,σε=1.3;Prt为湍动普朗特数,默认取Prt=0.85;gi为重力加速度在i方向上的分量。

2.2 离散相模型(DPM)[10]

DPM是将流体视为连续相,而将颗粒、气泡、液滴等分散相看作是离散相,DPM模型假设颗粒的体积不能过大,而且大体上均匀分布于连续相中,即颗粒的局部体积浓度比要小于10%。然后建立单个颗粒的运动方程,与气相N-S方程耦合求解,颗粒的运动轨迹可根据求得的颗粒速度和设定的时间步长积分求得,将大量的颗粒进行统计平均,可以获得颗粒相的流场。文中的连续相为空气,离散相为粉尘颗粒。

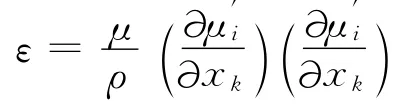

根据颗粒的作用力平衡方程:

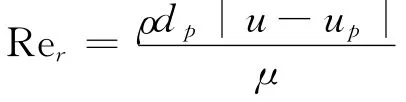

FD(u-up)为颗粒的单位质量曳力,其中:

Rer为相对雷诺数,即

曳力系数CD,即

对于球形颗粒,在一定的雷诺数范围内,上式中的a1,a2,a3为常数。其它,u为流体相速度,up为颗粒速度,μ为流体动力粘度,ρ为流体密度,ρp为颗粒密度;dp为颗粒直径,g为重力加速度。

3 几何模型及网格划分

3.1 内部流道模型的建立

内部流道模型的建立和网格划分在流动问题数值模拟过程中属于前处理过程,也是影响计算精度和收敛性的一个重要方面。尤其对复杂流道的流场,网格划分的合理性就显得至关重要。

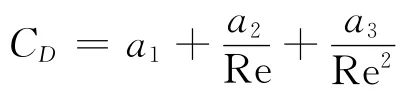

SXJ-Ⅱ-L-6T型除尘脱硫装置三维几何模型如图2所示。

图2 SXJ-Ⅱ-L-6T型除尘脱硫装置三维几何模型

根据三维几何模型,运用Pro/ENGINEER软件对文中SXJ-Ⅱ-L-6T型除尘脱硫装置内部流道模型进行建立,如图3所示。

图3 SXJ-Ⅱ-L-6T型除尘脱硫装置内部流道模型

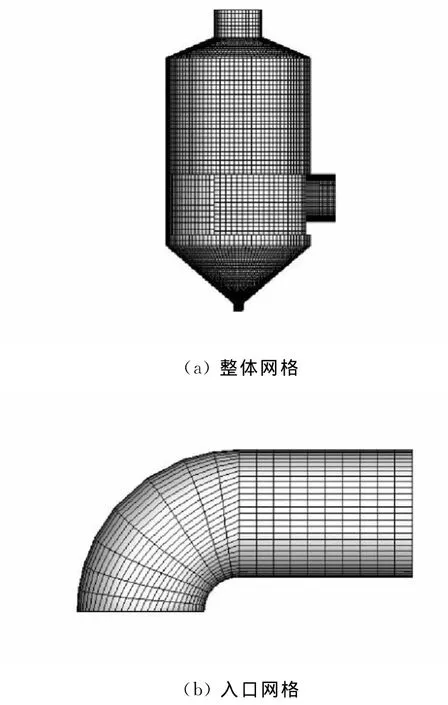

3.2 网格划分

将建好的内流道模型导入Gambit软件中进行网格划分,结果如图4所示。

图4 网格划分

网格形式采用六面体结构化网格和非结构化网格的混合网格,将整体进行分层分块网格划分,这样划分网格使网格质量有了很大的改善,加速了求解的收敛,提高了解的精确度。

4 数值模拟及分析

4.1 边界条件设定

根据该装置实际的工艺运行条件设置边界条件。

4.1.1 连续相

气体采用速度入口和压力出口进行定义,入口气速为10 m/s,出口压力为-3 000 Pa(引风机产生的负压)。湍动方式采用湍流强度和水力直径对出入口湍流进行定义,其中出入口湍流强度均为5%,出入口水力直径均为0.7 m。

4.1.2 离散相(DPM)

颗粒分布形式采用R-R分布,设定最大直径为125μm,最小直径为25μm,中位直径为60μm,分布指数为3.5,粉尘颗粒密度为1 511 kg/m3,进口质量流量为0.005 5 kg/s。

4.2 气固二相模拟结果与分析

本次数值模拟采用标准k-ε模型[11],应用SIMPLEC压力-速度耦合算法进行求解[12-13],离散相模型(DPM),注入类型选择面注入,颗粒类型为惰性颗粒。

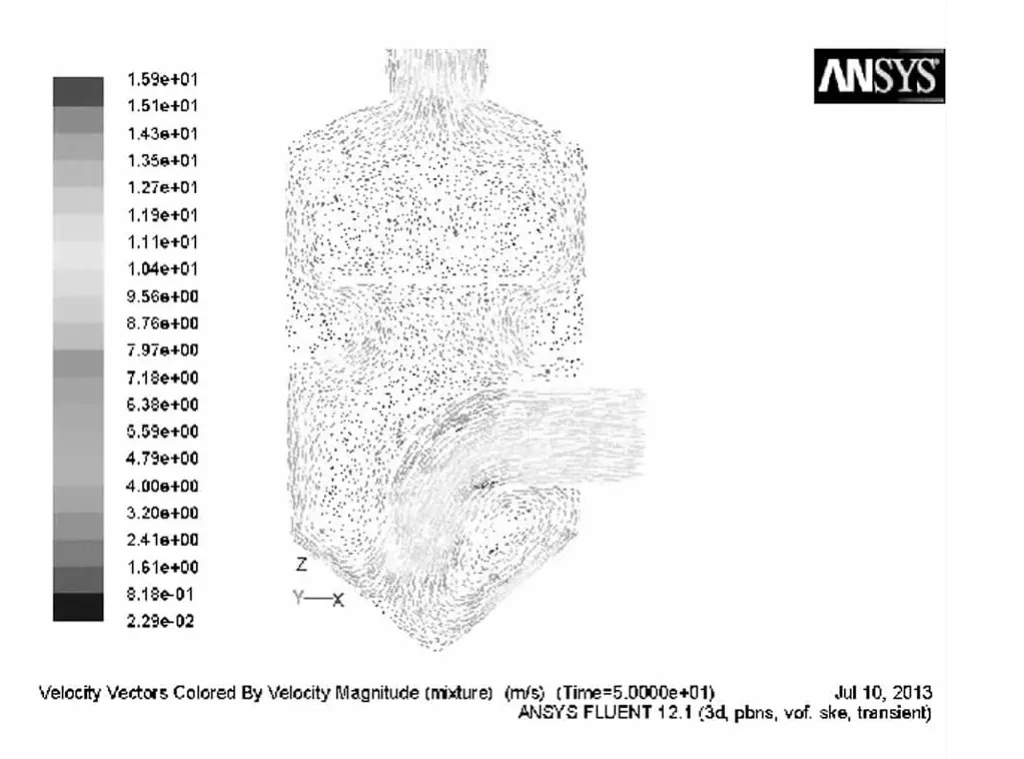

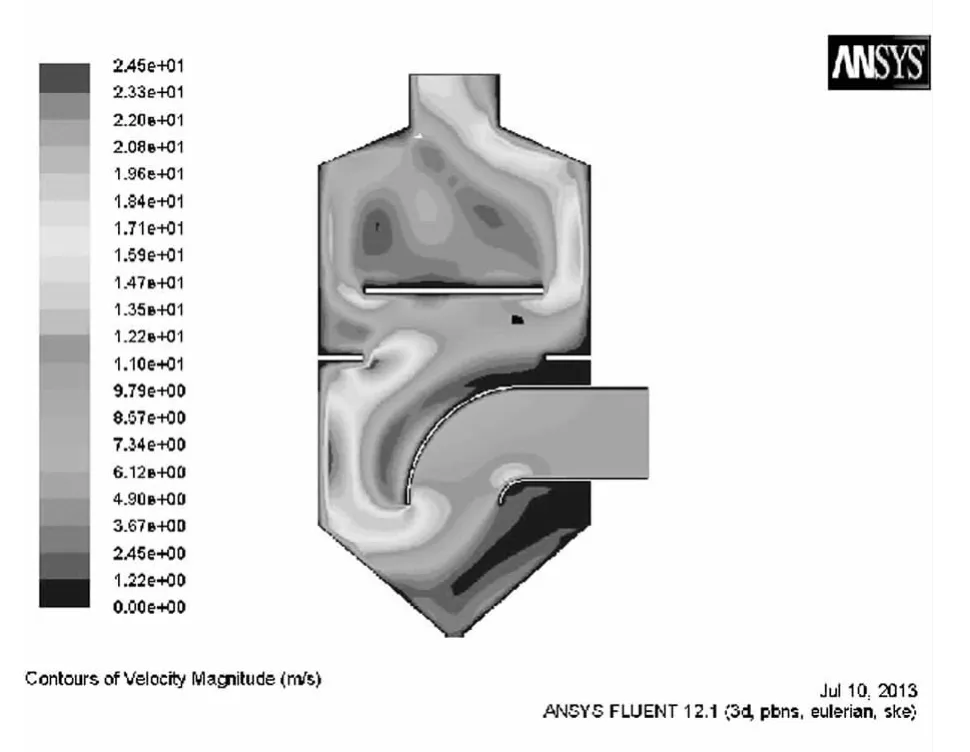

x=0截面的速度矢量图和速度云图分别如图5和图6所示。

图5 x=0截面速度矢量图

图6 x=0截面速度云图

从图5中可以看出,烟气进入装置后,在经管道向下冲击,受阻后改变运动方向向上运动,流经双层交错挡板时,气流再次改变流向,而后继续向上,经出口管到达出口截面。由于双层交错式挡板对气流的阻碍作用,使得气流在双层挡板下方、中间以及上方产生了不同程度的涡旋,而且可以看出中间涡旋明显小于下方和上方的涡旋。结合图6速度云图认为,之所以装置内上层和下层涡旋大、中间层涡旋小是由于装置中间层气流速度小,而上层和下层气流速度大造成的。涡旋的存在延长了气体的停留时间,增加了各相的接触机会,有利于各相间凝聚增大,从而提高净化率。

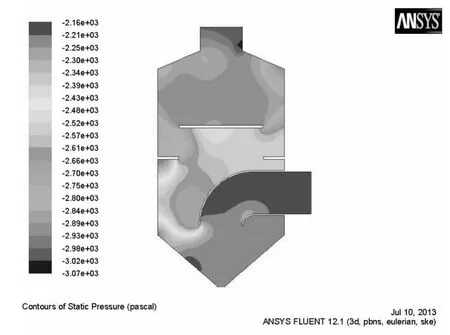

x=0截面的压强云图如图7所示。

图7 x=0截面的压强云图

图中反映了装置内部压强的变化情况。气体流经双层交错挡板时,由于黏性作用挡板对烟气产生摩擦阻力,同时在挡板两面产生涡漩,涡漩的运动不断地消耗烟气的机械能,因此,流经双层挡板后烟气的压强下降非常明显,模拟计算结果显示压强差约为910 Pa,工程实测压强差为1 000 Pa。结果表明此次模拟具有可行性。

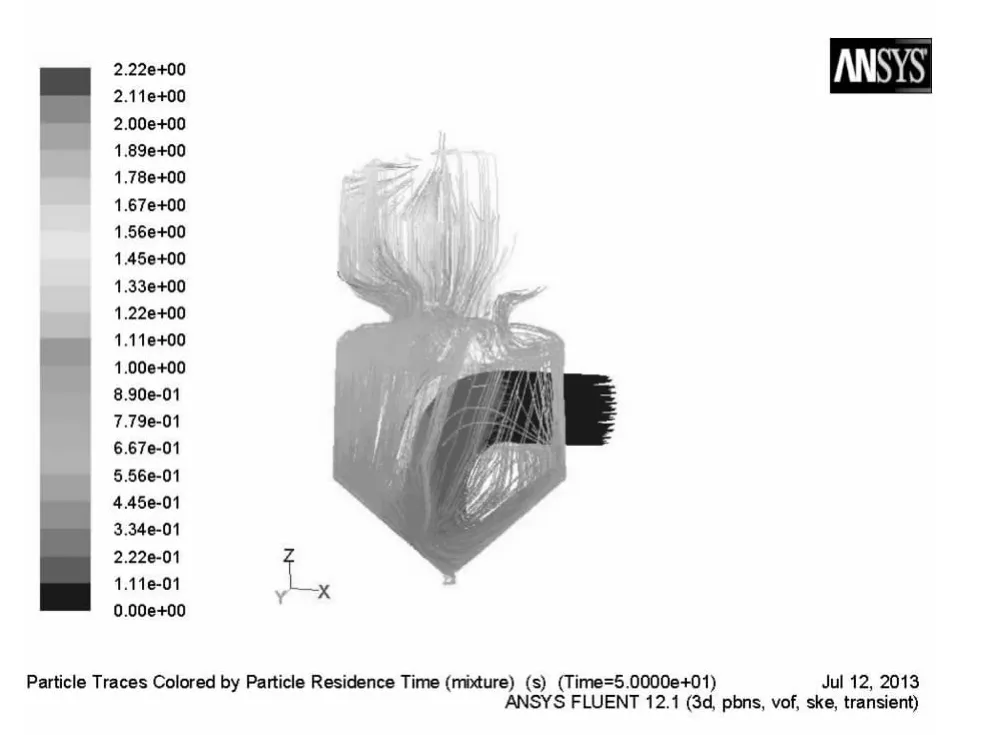

颗粒的运动轨迹追踪图如图8所示。

图中不同的颜色表示不同粒径的颗粒,反应了粉尘颗粒在不同时间段经过的轨迹以及颗粒的运动状态。从图中可以看出,粉尘颗粒进入装置后在入口段分布均匀,因惯性的作用继续向前运动,碰到壁面后随气流折转向上,直径较粗的颗粒在重力的作用下沉降下来,直径较细的颗粒随气流继续向上扩散,后在双层交错式挡板的拦截、碰撞下,一部分直径细颗粒子沉淀分离出来,而未沉淀的其它颗粒会随气流流出装置。

图8 颗粒运动轨迹追踪图

5 结 语

利用Fluent软件对SXJ-Ⅱ-L-6T型除尘脱硫装置的内部流场进行了数值模拟,通过分析装置内气固二相的速度分布、压力分布以及颗粒的运动轨迹等参数的分布,得出以下结论:

1)将标准k-ε方程模型与DPM模型用于除尘脱硫装置内部流场的数值计算,计算结果能较好地符合工程实际,可用于该类装置的优化设计以及指导实际运行。

2)两层交错式挡板是产生压降的主要原因,在不影响净化效果的前提下对挡板结构布置进行优化设计,将有效地降低整个设备压力损失,从而降低运行成本。

3)该型除尘脱硫一体化装置结构简单、体积小、维护方便、成本较低,处理烟气量适用于中小型供热锅炉的除尘脱硫。

4)文中仅对装置中气相以及气固两相进行了数值模拟计算,未考虑液相对颗粒的捕集作用,这一点将在后续研究中做进一步探讨。

[1] 鲍满腔.高效率低成本除尘脱硫一体化创新技术[J].安庆师范学院学报:自然科学版,2009(4):59-61.

[2] 张杨帆,李定龙,王晋.中小型燃煤锅炉烟气脱硫除尘一体化技术的研究与应用[J].工业安全与环保,2007,33(3):30-32.

[3] 王大勇,李彩亭,曾光明,等.伞罩型除尘脱硫塔内气固二相流数值模拟分析[D]:[硕士学位论文].长沙:湖南大学环境科学与工程学院,2008.

[4] 李桂茂.一种新型脱硫除尘器的工作原理与特性[J].上海环境科学,2000,19(3):112-114.

[5] 于庆波,王新华,王庆林,等.自激式除尘器的除尘性能[J].东北大学学报:自然科学版,2002,23(8):799-801.

[6] 王先民,陈在康.自激式水浴水膜除尘器在机掘工作面的工业性试验[J].湘潭矿业学院学报,1997,12(2):27-32.

[7] 陈维民.掘进工作面自激式除尘器除尘机理的研究[J].中国矿业大学学报,1993,22(3):67-73.

[8] Xu B H,Yu A B.Numerical simulation of the gassolid flow in a fluidized bed by combining discrete particle method with computation fluid dynamics[J].Chem.Eng.Sci.,1997,52(16):2785-2809.

[9] 朱红钧,林元华,谢龙汉.Fluent流体分析及仿真实用教程[M].北京:人民邮电出版社,2010:107-109.

[10] 朱红钧,林元华,谢龙汉.Fluent12流体分析及工程仿真[M].北京:清华大学出版社,2011:202-206.

[11] Zhou L X,Soo S L.Gas2solid flow and collection of solids in a cyclone separator[J].Powder Technology,1990,63:45-53.

[12] SH IH T H,Liou W W,Shabb IR A,et al.A newk2εeddy2viscositymodel for high Reynolds number turbulentflow2model development and validation[J].Computers Fluids,1995,24(3):227-238.

[12] 王承学,王璐瑶,付挽得.干湿法联合脱硫硝工艺研究[J].长春工业大学学报:自然科学版,2009,30(5):493-499.