布袋除尘系统内煤气流运动的数值模拟

乐庸亮,程树森

(1.北京科技大学冶金与生态工程学院,北京,100083;2.北京科技大学钢铁冶金新技术国家重点实验室,北京,100083)

干法除尘技术较传统的湿法除尘有很大的优势,它不仅投资小、占地少、除尘效率高、耗水量小、污染物排放量少,而且能高效利用高炉煤气的余热余压,从而带来巨大的经济效益和社会效益[1-3]。布袋除尘器是一种干式滤尘装置,在高炉煤气除尘系统中得到越来越广泛的应用,人们对其进行了多方面的研究。王冠[4]对布袋除尘器内不同的导流板布置形式进行了比较和优化研究。王飞等[5]对高炉煤气袋式除尘器的入口段进行数值模拟,分析了气相速度场和压力场的分布情况。沈强[6]通过数值模拟方式分别研究了袋式除尘器内加开口气流分布板和加导流板时箱体内部不同截面的速度场和压力场。张景霞等[7]运用CFD软件对袋式除尘器单元模块的除尘空间气流组织进行了数值模拟分析,并给出了不同位置的布袋在不同高度上的气流速度图。王志刚等[8]运用计算流体力学方法对除尘布袋进行了三维数值模拟,并考察了整个除尘系统的流量分配以及速度、压力等的内部分布规律。然而总的来说,对影响布袋除尘器内煤气流量分布的主要因素进行探讨的还相对较少。

某钢厂的一座高炉自采用全干法布袋除尘系统以来,运行一直良好,近来发现一些箱体内的布袋烧烂、烧穿现象严重。经初步分析,是由于进入不同箱体内的煤气流量差别巨大导致。进入煤气量较多的箱体内,布袋受到高温煤气的严重冲刷,煤气中的大颗粒粉尘过分集中在这些箱体内,导致布袋不堪重荷而烧烂、烧穿,严重影响了高炉的稳定运行。

本文针对这一现象,拟采用Fluent软件对布袋除尘系统内的煤气流分布情况进行数值模拟,重点研究煤气在主管道和各个箱体内的速度和流量分布,并通过改变入口煤气流量、煤气密度和管道直径等参数,对影响煤气流分布的主要因素进行探讨,以期为合理设置分流导板、延长布袋使用寿命、确保设备稳定运行提供参考。

1 箱体及管道的计算模型

1.1 物理模型

本文侧重于气相流动的三维研究,暂不考虑传质、传热,仅从煤气运动动力学的角度进行讨论。为了便于计算和建模,适当简化模型,并做出如下假设:

(1)进入管道内的煤气为不可压缩流体,粉尘颗粒在煤气中分布均匀,且不考虑煤气中各种粉尘颗粒对煤气流运动的影响。

(2)由于研究对象主要为煤气主管道和各个箱体入口处的流量,而箱体内的布袋结构较为复杂,并且基本不会对煤气进入箱体内的流量产生影响,因此忽略箱体内的布袋。

(3)由于主管道两侧的箱体为对称结构,为了简化计算,只研究一侧的箱体和煤气主管道。

1.2 数学模型和边界条件

选择k-ε湍流模型模拟气相流动,采用SIMPLEC算法计算气体的速度分布场。煤气流的流动方程由质量守恒定律、动量守恒定律来确定。

(1)连续性方程

·(ρv)=0

(1)

(2)N-S方程

·(ρvv)=-p+[μ(v+vT)]+

ρg+F

(2)

(3)k-ε方程

k方程:

·(ρvk)=k]+Gk-ρε+Sk

(3)

ε方程:

·(ρvε)=ε]+

(4)

其中:

Gk=μtv·(v+vT)

(5)

(6)

式(1)~式(6)中:ρ为煤气密度,kg/m3;v为速度矢量,m/s;p为压力,Pa;μ为运动黏度,Pa·s;μt为湍流黏度,Pa·s;g为重力加速度,m/s2;F为体积力,N;k为湍动能, m2/s2;ε为湍动能耗散率,m2/s3;Sk、Sε均为用户定义的源项;其他物理量参见文献[9],按文献[9]推荐取值,Cμ=0.09,C1=1.44,C2=1.92,σk=1.0,σε=1.3。

煤气在主管道的入口边界条件为质量流量入口,出口边界条件为箱体压力出口,固体壁面均为无滑移壁面边界条件并采用标准壁面函数。为了监测各箱体的入口流量,将煤气主管与各个箱体的煤气支管的衔接面从左到右依次命名为face1、face2、…、face8,并将类型设为interior,主管道分为三节,直径从左到右依次为1800、2200、2600 mm,如图1所示。采用Gambit软件包建模并分块划分网格,如图2所示。

图1 煤气主管道Fig.1 Main pipe of the gas

图2 箱体和主管道的网格划分模型Fig.2 Mesh model of the cabinets and main pipe

2 数值计算与分析

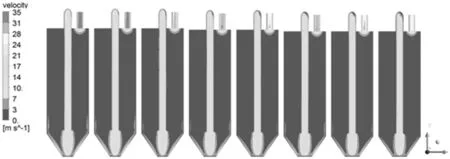

将划分好的网格模型导入到Fluent软件中进行计算。为了全面分析管道和箱体内煤气运动的速度云图和速度矢量图,分别建立不同方向的观测面。当入口煤气速度设为38m/s时,箱体z轴方向主观测面的速度云图和速度矢量图如图3和图4所示。

由图3可见,从右到左,箱体出口处的煤气速度总体上呈增大趋势,同时由于出口处的煤气管径变小,导致出口处的煤气速度较入口处有一定的增大。由图4可见,煤气沿着进气管道进入箱体下部并冲击灰斗底部,之后煤气速度明显降低,煤气流从各个方向汇集到出口附近并逃逸,出口处的煤气速度有了较大提高。

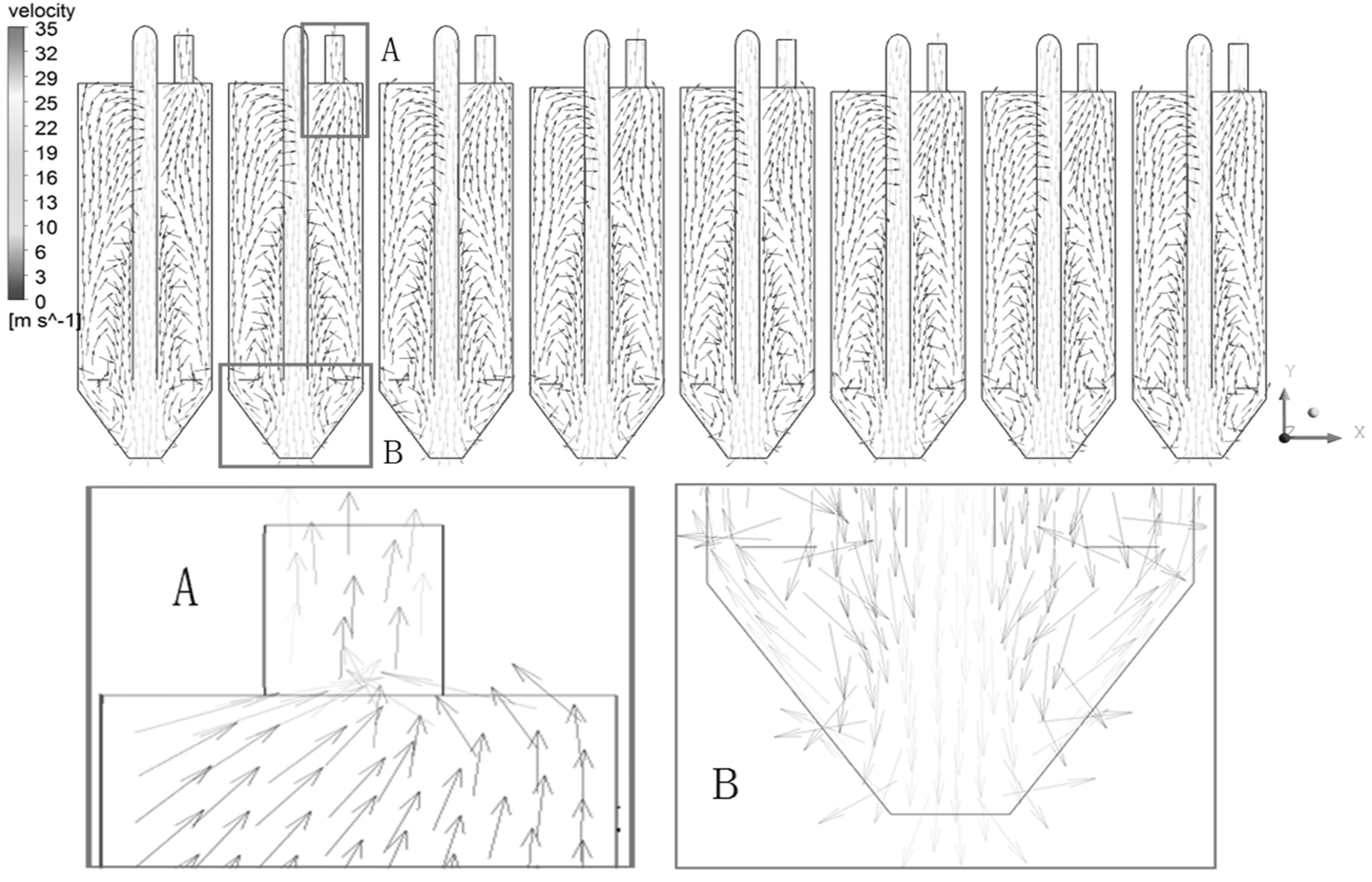

图5为煤气主管道的速度云图。从图5可以看出,煤气在主管道内的速度随着煤气的深入而整体上逐渐减小,但是在管道直径减小的地方,煤气速度有突然增大的现象。这是因为在煤气流量一定的情况下,煤气管道的横截面积突然减小,导致单位面积通过的煤气量增大,所以在此处的煤气速度突然增大。

图3 箱体z向主观测面的速度云图(由左至右分别为1#~8#箱体)Fig.3 Velocity contour viewed from z direction (from left to right are 1#~8# cabinets)

图4 箱体z向主观测面的速度矢量图及2#箱体局部放大部分Fig.4 Velocity vector contour of the cabinets and its enlarged parts

(a)y=0

(b)z=0

图6为主煤气管道的速度矢量图。由图6可见,主管道内的煤气由于不断进入箱体,速度越来越小。在煤气管道直径将要变化的地方,煤气管道中心处的速度比两侧的速度明显要大。从D部放大图中可以看到,在煤气管道尽头处有轻微的回流现象发生,这是由于煤气到达管壁处而产生速度反向,但由于此时煤气速度较低,所以回流的强度不是太大。

图6 煤气主管的速度矢量图及其局部放大(z=0)Fig.6 Velocity vector contour of the main pipe and its enlarged parts

3 煤气流量分布的影响因素分析

3.1 入口煤气流量

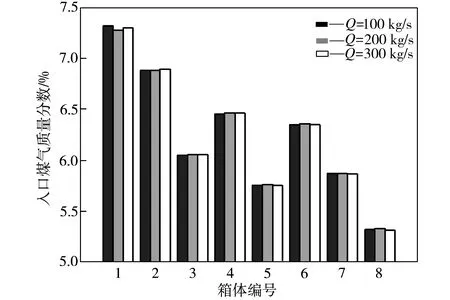

在煤气密度设为1.3 kg/m3的条件下,将主管的入口煤气流量Q分别设为100、200、300 kg/s,此时各个箱体的入口煤气量占主管入口煤气总量的质量分数如图7所示。

图7 不同煤气流量下进入各个箱体的煤气质量分数

Fig.7Massfractionofgasintodifferentcabinetsatdifferentinletgasflow-rates

由图7可以看出,尽管进入不同箱体的煤气量差别很大,但是主管入口煤气流量不同时,进入同一箱体的煤气质量分数保持相对稳定。对于同一入口煤气流量,相同主管直径上的1#~3#箱体、4#~5#箱体、6#~8#箱体的入口煤气量都分别在依次降低,而在3#~4#、5#~6#箱体之间的煤气流量突然增大。对于不同的主管入口煤气流量,这一变化趋势没有改变,可见,不同的主管入口煤气流量不是导致箱体内煤气流量分布发生变化的主要因素。

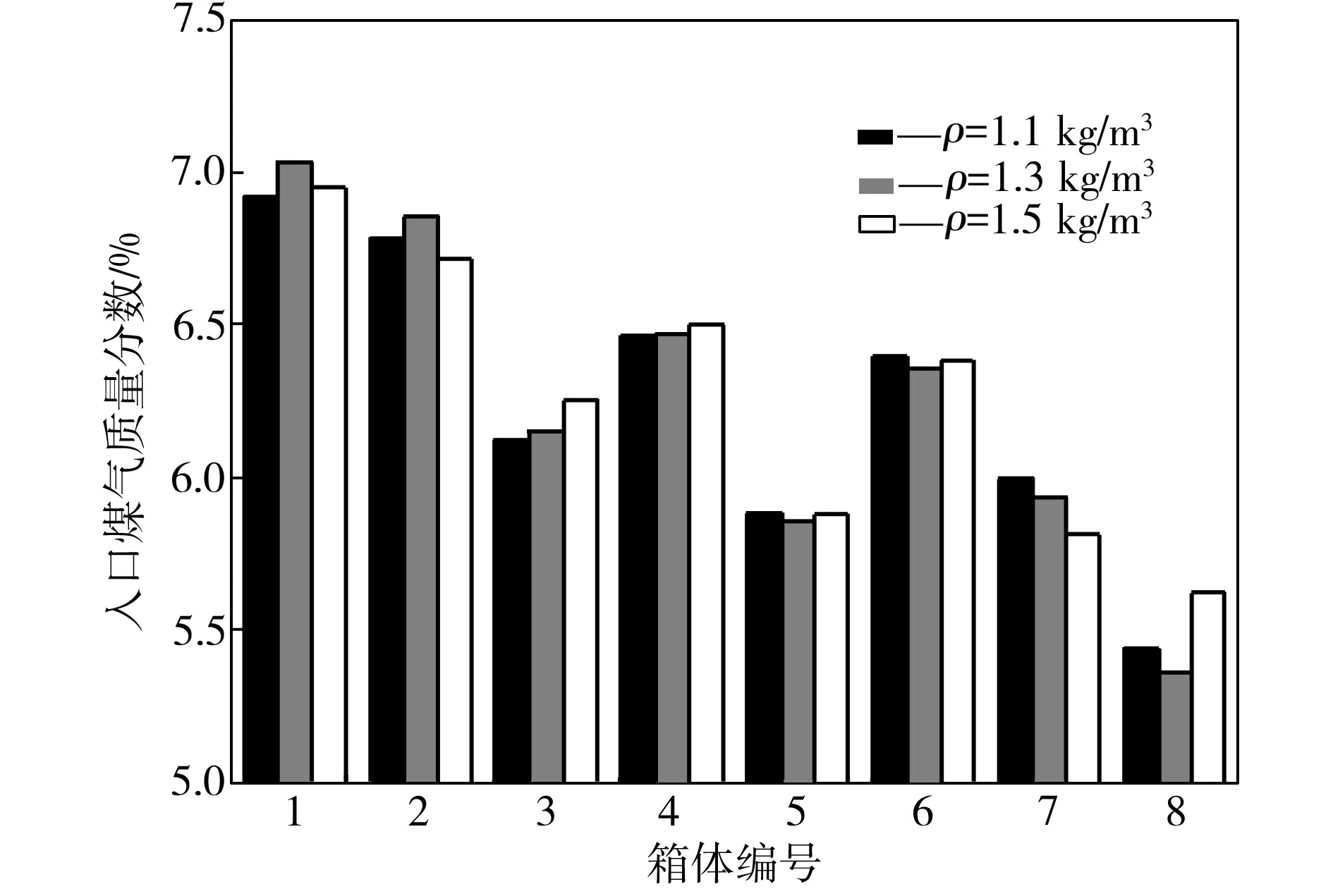

3.2 煤气密度

控制煤气主管的入口流量为200 kg/s,依次将入口煤气密度ρ设为1.1、1.3、1.5 kg/m3,统计进入各个箱体的煤气质量分数,如图8所示。

图8 不同煤气密度下进入各个箱体的煤气质量分数

Fig.8Massfractionofgasintodifferentcabinetsatdifferentinletgasdensities

由图8可以看出,尽管进入各个箱体的煤气质量分数有所波动,但是煤气密度不同时,各个箱体内的煤气流量分布没有明显的变化,且和图7中的煤气流量分布趋势基本保持一致。这表明煤气密度也不是影响煤气在各个箱体内分布情况的主要因素。

3.3 主管道直径

从上述研究结果中可以看到,在煤气主管径突变的4#、6#箱体处,煤气速度和进入箱体的流量都有明显变化,由此推测煤气主管道的直径对箱体煤气的分布规律有一定的影响。

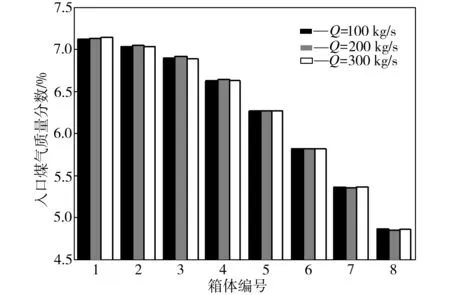

保持模型原有尺寸,只是将三节主管道的直径改为同一值2200 mm,其余参数不变。煤气密度定为1.3 kg/m3,分别设定煤气的入口流量Q为100、200、300 kg/s,统计各个箱体入口煤气质量分数,如图9所示。

由图9可见,主管入口煤气流量不同时,同一箱体的入口煤气质量分数变化很小,而不同箱体的入口煤气质量分数从1#~8#依次降低,并没有出现在某一箱体处的突变情况。对比图7、图8和图9可知,煤气主管道的直径在影响各个箱体的煤气流量分布规律方面起着决定性的作用。

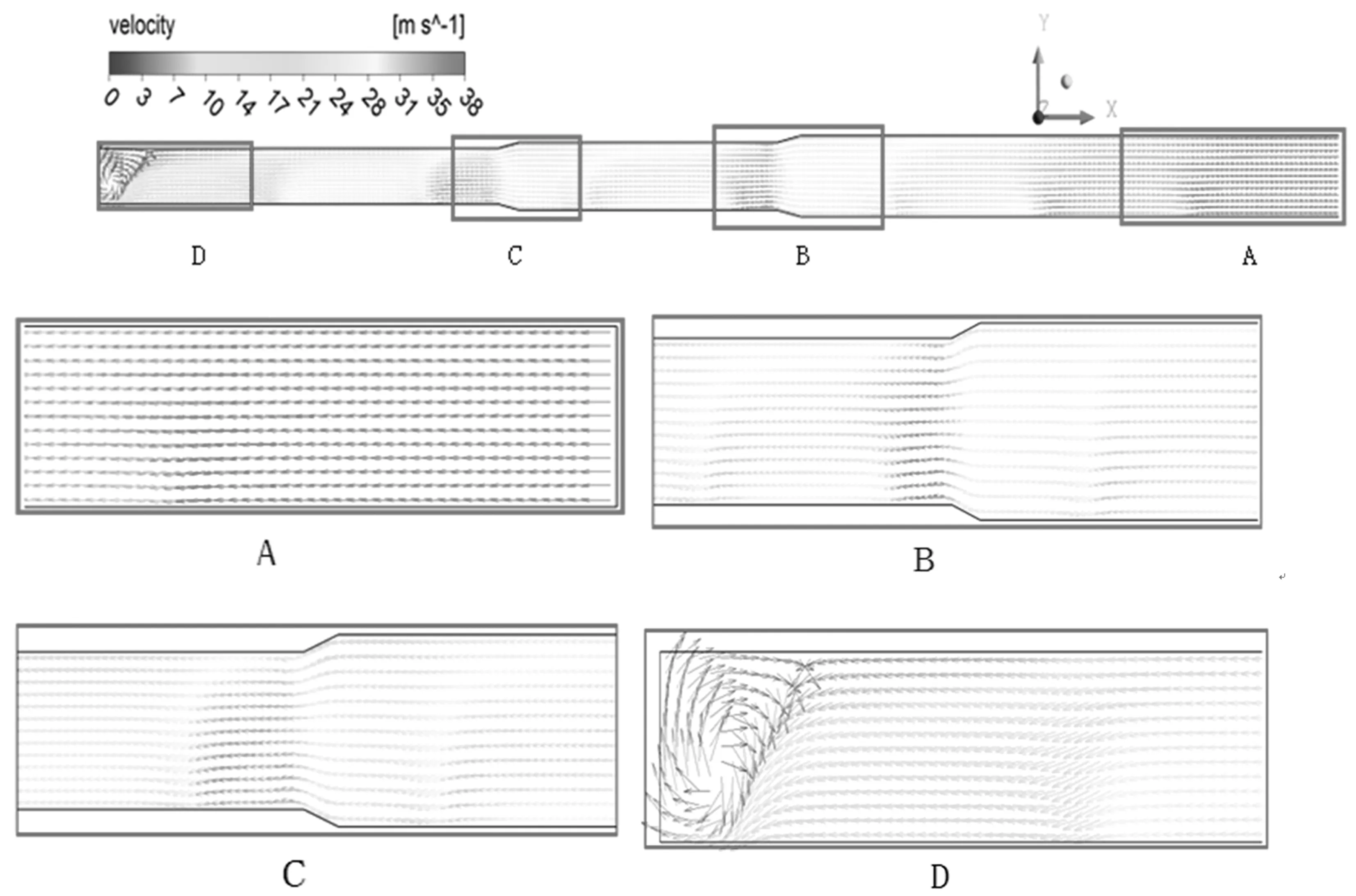

当三节管道直径同为2200 mm时,设主管道入口煤气流量为200 kg/s、煤气密度为1.3 kg/m3,此时主管道的速度云图如图10所示。

图9 主管径不变时进入各个箱体的煤气质量分数

Fig.9Massfractionofgasintodifferentcabinetswiththesamediameterofmainpipe

(a)z=0

(b)y=0

由图10可以看出,当煤气主管道直径不变时,煤气速度变化非常有规律,不会由于管径变化而在某一位置出现煤气流速度突增的现象。随着管道的深入,煤气速度分段减小的趋势非常明显。在图10中还可注意到,煤气速度明显减小的地方都是主管两侧连接有支管的地方,由于一部分煤气流通过煤气支管进入箱体,导致主管通过的煤气流量逐渐减小,进而煤气速度也会逐渐减小。考虑到煤气速度和流量的关系可知,当主管道直径不变时,煤气流量分布不再有突变,这也从侧面验证了图9中煤气流量分布统计的合理性。

综上所述,煤气主管直径对煤气流量在不同箱体内的分布规律影响重大,而煤气主管的入口煤气流量和煤气密度则对煤气流量的分布规律影响不大。要想改善袋式除尘器的布袋烧穿、烧烂现象,必须控制煤气在不同箱体的流量分布,使其分布趋于合理均匀。考虑到在目前条件下改变煤气管道直径不大现实,建议在流量较大的1#、4#、6#箱体入口处适当增加导流板来分流煤气,使得进入各箱体的煤气量变得均匀,减少对布袋的冲刷。导流板的具体位置和尺寸需要结合现场情况和测试数据进行进一步的模拟和分析。

4 结论

(1)入口煤气流量、煤气密度不同时,各个箱体的煤气流量分布规律基本相同。总的来说,距离煤气主管入口越远,箱体入口煤气流量越大,但靠近管道直径发生变化处的箱体,其煤气流量会发生突变。

(2)当煤气主管直径不变时,随着管道的深入,煤气速度呈减小趋势,而进入各个箱体的煤气流量随着其与入口距离的增加呈增大趋势,煤气速度和流量都没有发生突变。

(3)煤气主管直径对煤气在不同箱体内的流量分布规律产生较大的影响。可以通过改变煤气管道的直径和长度来使各箱体的煤气分布更加均匀合理。考虑到实际布袋除尘器的煤气主管道改造工程量和费用,建议在煤气流量偏大的1#、4#、6#箱体入口处增加导流板来分流煤气。

[1] 黄小亚,顾智勇.高炉煤气除尘技术[J].钢铁技术, 2003,22(3):54-56.

[2] 仲园,许相波.高炉干法除尘技术应用及节能分析[J].上海节能,2009(10):31-34.

[3] 肖作义,张世宇,赵常清.全干法布袋除尘技术净化高炉煤气[J].中国冶金, 2010(6):38-41.

[4] 王冠.脉冲袋式除尘器进气口导流板形式的试验研究[J].环境保护,2007(10B):71-74.

[5] 王飞,贾彩青,黄小亚.高炉煤气袋式除尘器入口段的数值模拟[J].环境工程,2011,29(3):88-90

[6] 沈强.袋式除尘器内气流场的数值模拟[D].成都:西南交通大学,2007.

[7] 张景霞,沈恒根,方爱民,等.袋式除尘器气流组织的数值模拟分析[J].中国环保产业,2007(12):27-29.

[8] 王志刚,高原,闵健.工业布袋除尘器三维流场的数值模拟[J].石油化工设备,2010,39(5):22-26.

[9] Lauder B E,Spalding D B. Lectures in mathematical models of turbulence[M]. London: Academic Press,1972.