高强度钢冷弯成型过程应力状态模拟分析

何 鹏, 李友荣,黄 涛

(武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081)

冷弯成型是一种高效金属板料成型工艺[1-2],其成型过程包含了横向弹塑性弯曲变形和纵向弹性拉压变形[3]。高强度钢由于具有较大的切线模量和较低的延伸率特点,其冷弯成型过程要求较多的成型道次和合理的轧制压力分配[4]。运用有限元方法可以对冷弯成型过程应力应变状态进行模拟分析及优化[5-6]。本文运用有限分析软件对高强度角钢冷弯成型过程应力分布状态进行模拟分析,旨在为高强度钢冷弯成型孔型设计与轧制工艺寻求理论依据。

1 有限元模型参数及材料模型选择

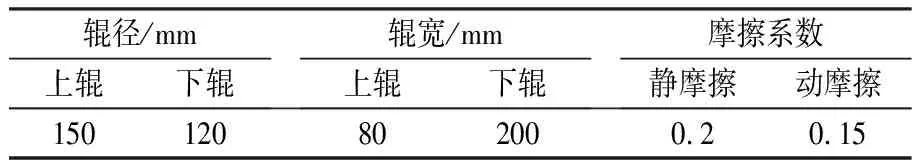

模拟对象为30Mn2高强度角钢90°冷弯成型工艺。分别选取三道次成型、四道次成型和五道次成型。模型参数:带钢初始速度为3 m/s,带长为800 mm,带宽为200 mm,轧辊辊缝为4 mm,机架间距为600 mm[7],切线模量为1250 MPa[8],采用三维实体单元划分网格,定义刚性辊,钢带采用双线性随动强化模型,30Mn2钢实际屈服极限为635 MPa。 30Mn2钢角钢成型模拟参数如表1所示。

表130Mn2角钢成型模拟参数

Table1Simulatingparametersfortheformingof30Mn2steel

辊径/mm上辊下辊 辊宽/mm上辊下辊 摩擦系数静摩擦动摩擦150120802000.20.15

假定冷弯成型过程是轧件在常温、低速条件下通过轧辊控制发生的变形,并且轧辊刚性远大于轧件刚性。忽略摩擦发热、热传导和轧辊变形等因素的影响[9],关注轧件的弹塑性变形。对冷弯成型过程塑性变形材料加载的结果使得应力空间屈服面发生硬化,硬化后的新屈服面称为后继屈服面,其应力、塑性应变和总塑性功数学表达式为

(1)

式中:k为体现塑性功的参数,它与塑性应变历史有关[10]。材料硬化模型采用双线性随动硬化模型(BKIN)。

2 高强度钢冷弯成型过程应力状态模拟及分析

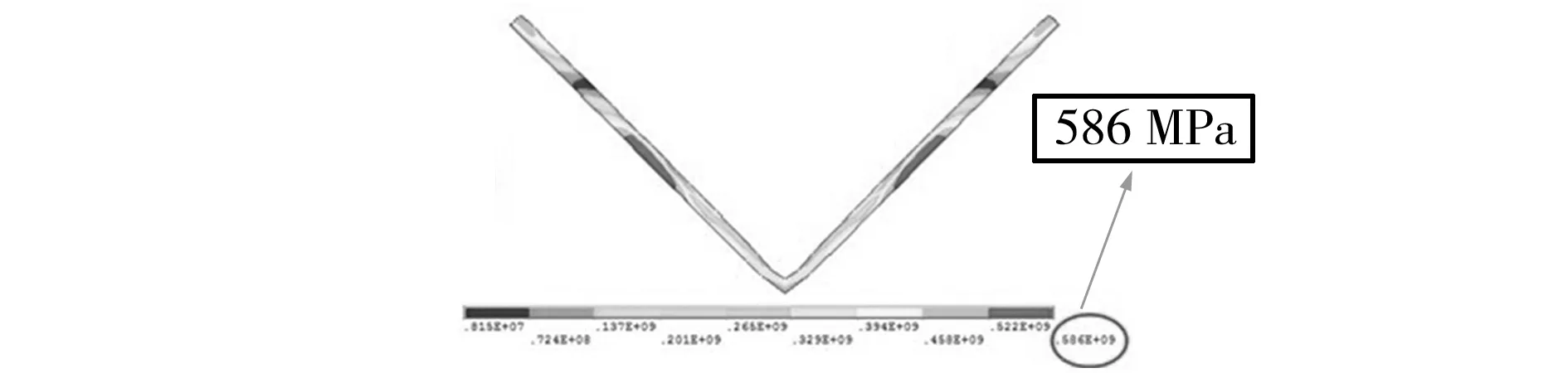

2.1 三道次成型应力状态模拟及分析

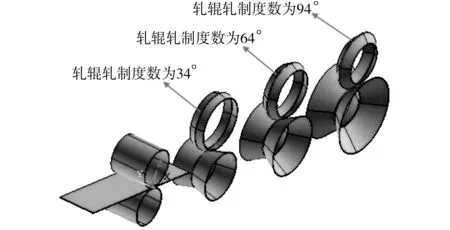

90°角钢三道次成型有限元模型如图1所示。图1中90°角钢成型各道次成型角分别为30°、60°、90°。

图1 90°角钢三道次成型有限元模型

Fig.1Finiteelementmodelforthecoldrollformingofangularsteelinthreepasses

带钢第一道次咬入过程等效应力分布如图2所示。由图2中可看出,带钢被第一道次咬入后,前端与轧辊接触部分受力很大,其等效应力分布从前至后依次减小。

图2 带钢第一道次咬入过程等效应力分布

Fig.2Equivalentstresscloudchartatthebitingprocessinthefirstpass

带钢第二道次咬入过程及自由成型区等效应力分布如图3所示。由图3中可看出,受第一道次轧辊对轧件的推力和第二道次轧辊对轧件自由端摩擦力的作用,带钢自由端被逐渐咬入第二道次孔型中,其等效应力分布情况与第一道次基本相同,带钢在自由成型区前端受力较大,由前至后逐渐减小。这是由于后一道次孔型弯曲角比前一道次孔型弯曲角大,前一道次孔型主要起约束作用,后一道次孔型主要对轧件施力而发生再次弯曲。

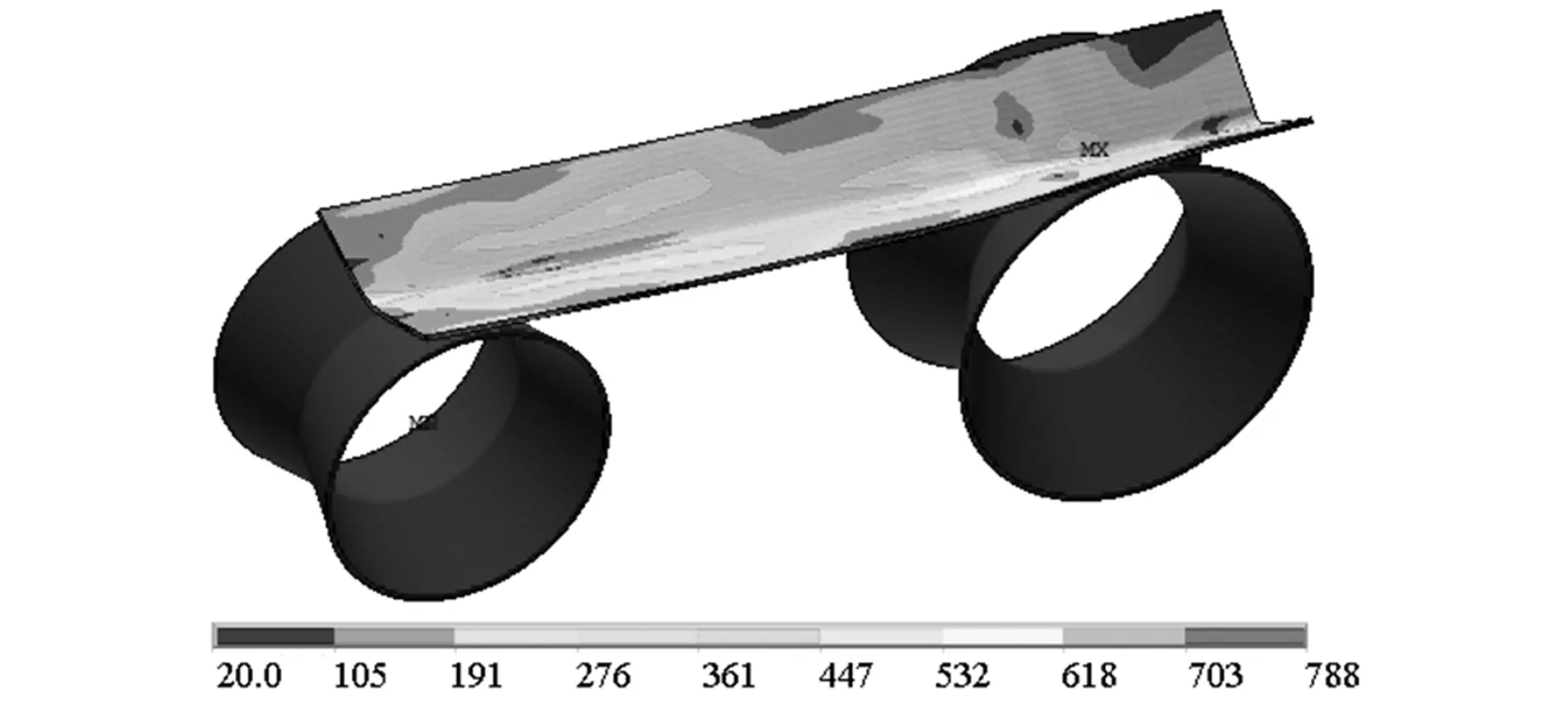

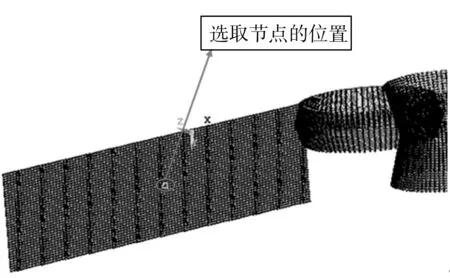

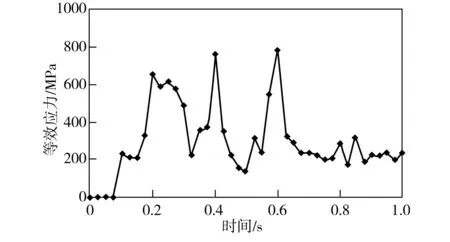

带钢第二道次强迫成型区等效应力分布如图4所示。由图4中可看出,处在轧辊前端的轧件受力及受力面均达最大值,直至轧件被抛出后逐渐减小。 选取带钢截面中心点为观察单元(图5),观察其等效应力变化并绘制时程曲线。三道次成型带钢截面观察单元等效应力时程曲线如图6所示。图6中的3个峰值点分别记录了观察单元进入各道次轧辊瞬间发生塑形变形的时刻及等效应力,表明在轧辊弯曲变形中,轧件所受应力大于自身屈服强度极限便发生塑形变形。三道次成型带钢截面观察单元等效应变时程曲线如图7所示。从图7中可以看出,该观察单元在分别进入各道次轧辊时发生了塑性应变。

图3 带钢第二道次咬入过程及自由成型区等效应力分布

Fig.3Equivalentstresscloudchartatthebitingprocessandfreeformingareainthesecondpass

图4 带钢第二道次强迫成型区等效应力分布

Fig.4Equivalentstresscloudchartattheareaofforcingforminginthesecondpass

图5 带钢截面中心点观察单元Fig.5 Observing unit of the selected node

图6 三道次成型带钢截面观察单元等效应力时程曲线

Fig.6Equivalentstress-timehistorycurveoftheobservingunitbythreepasses

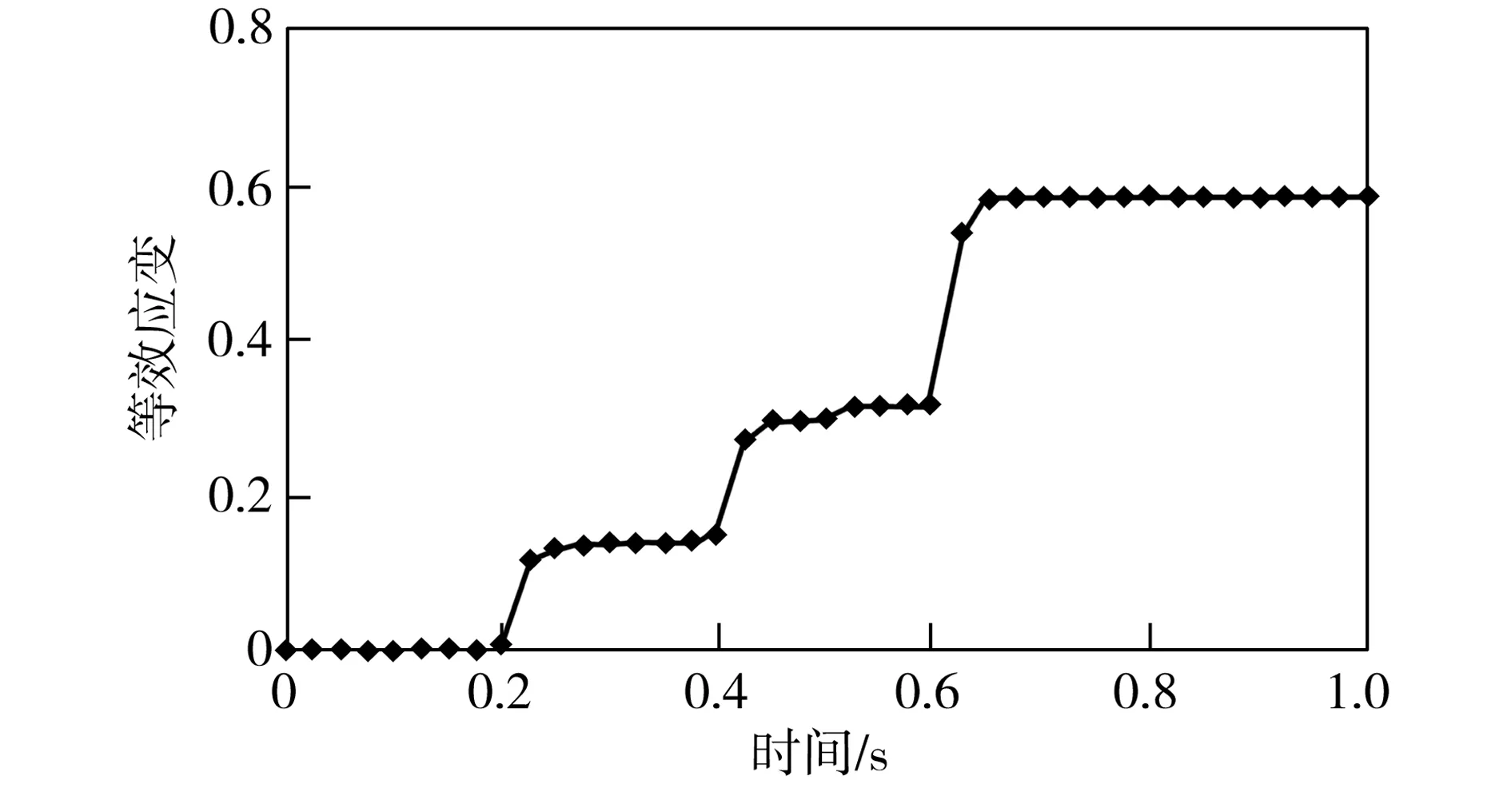

图7 三道次成型带钢截面观察单元等效应变时程曲线

Fig.7Equivalentstrain-timehistorycurveoftheobservingunitbythreepasses

2.2 四道次成型应力状态模拟及分析

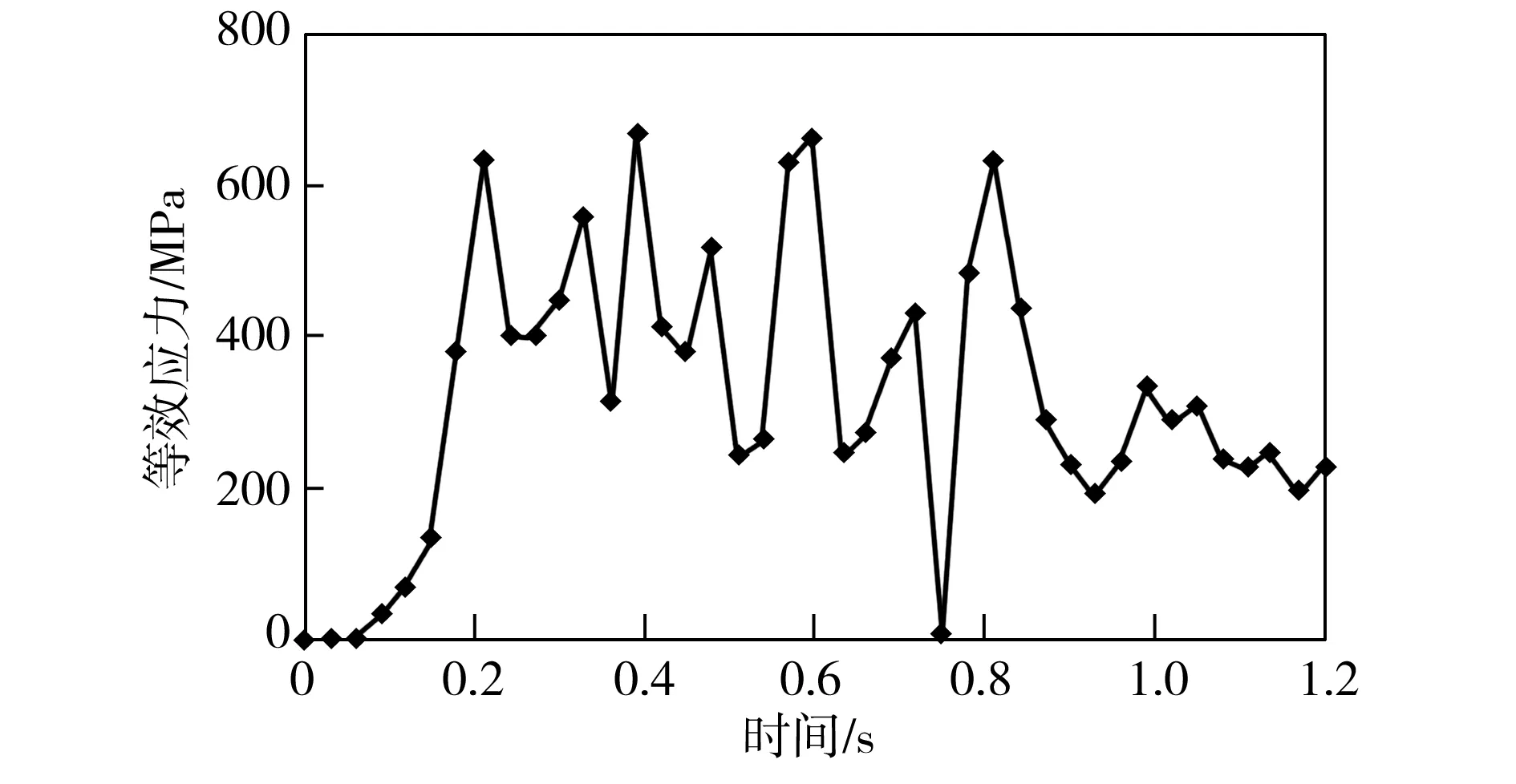

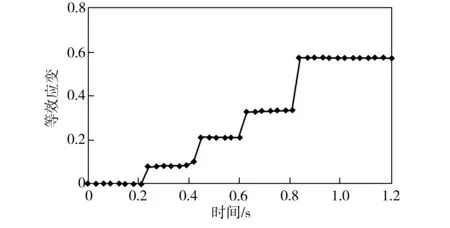

四道次成型角依次为18°、42°、64°、90°。选取与三道次成型过程相同位置的观察单元绘制出其等效应力应变时程曲线。四道次成型带钢截面观察单元等效应力及应变时程曲线分别如图8、图9所示。从图8和图9中可以看出,该观察点在上述应力峰值的时间点发生了较大的塑形变形。四道次成型过程应力应变情形与三道次成型过程基本类似,区别在于残余应力值的不同。

图8 四道次成型带钢横截面观察单元等效应力时程曲线

Fig.8Equivalentstress-timehistorycurveoftheobservingunitbyfourpasses

图9 四道次成型带钢截面观察单元等效应变时程曲线

Fig.9Equivalentstrain-timehistorycurveoftheobservingunitbyfourpasses

2.3 五道次成型应力状态模拟及分析

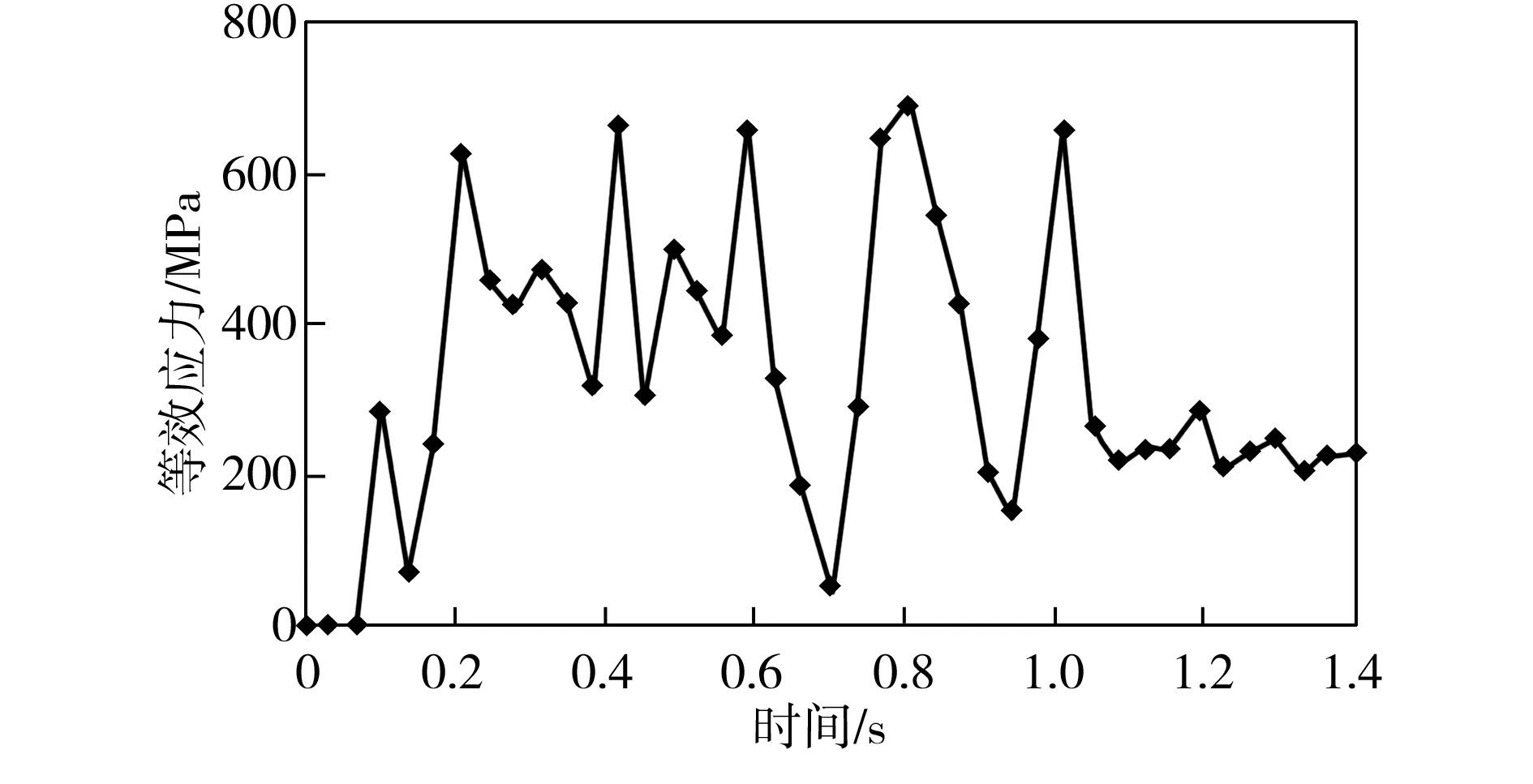

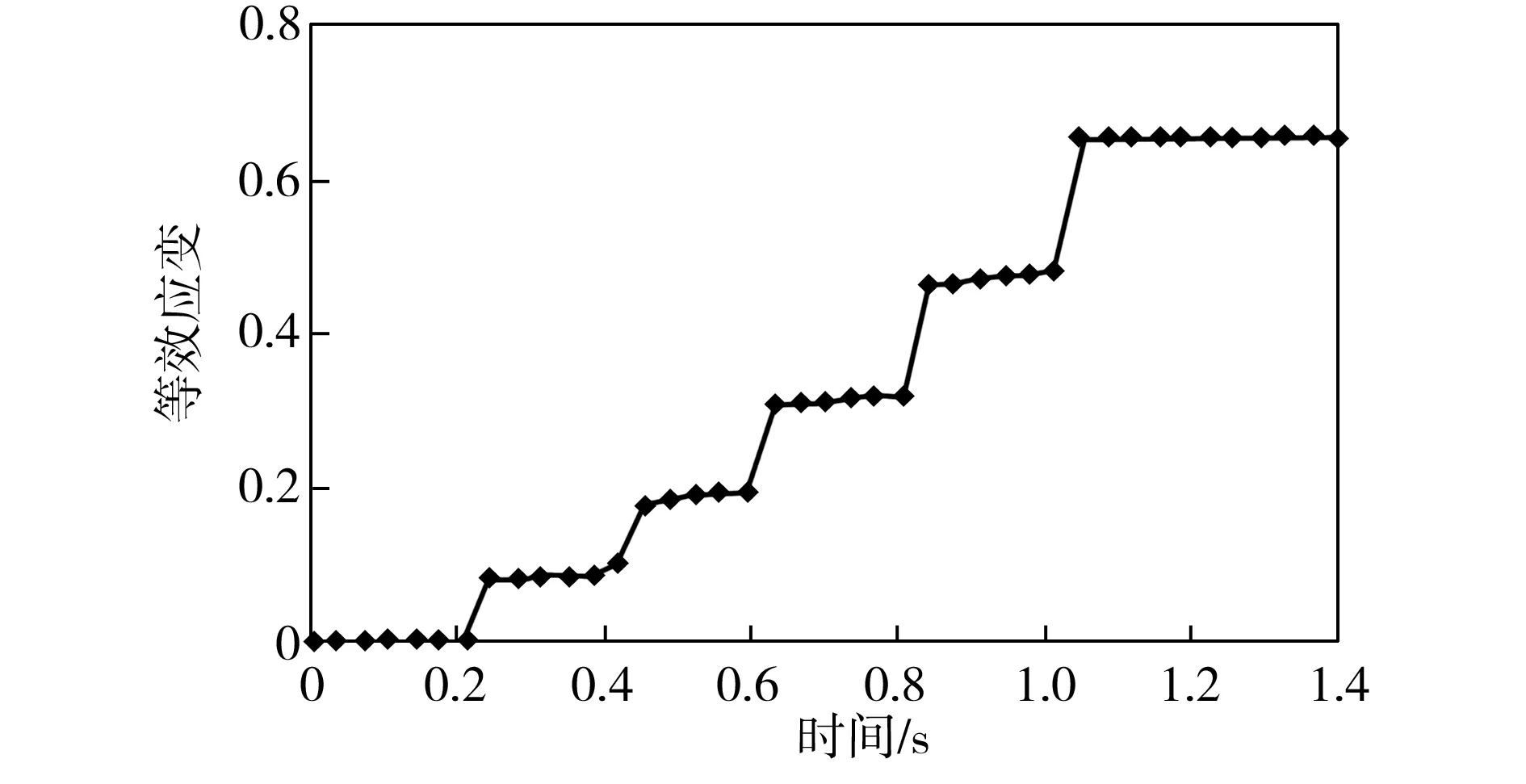

五道次成型角依次为18°、36°、54°、72°、90°。同样,选取与三道次成型过程相同位置的观察单元绘制其等效应力应变时程曲线图,五道次成型带钢截面观察单元等效应力及应变时程曲线分别如图10、图11所示,可以看出,五道次成型应力应变规律与三道次、四道次基本相同。

图10五道次成型带钢截面观察单元等效应力时程曲线

Fig.10Equivalentstress-timehistorycurveoftheobservingunitbyfivepasses

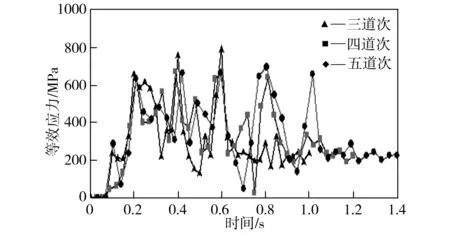

2.4 三种成型道次应力状态比较

三种成型道次等效应力对比图如图12所示。从图12中可看出,三道次成型时,第二和第三轧制道次的等效应力值过大,接近800 MPa;四道次、五道次成型时,每一轧制道次的等效应力值较低,约为650 MPa。由于四道次成型较五道次成型成本低,因此认定四道次成型为最佳成型道次。

图11五道次成型带钢截面观察单元等效应变时程曲线

Fig.11Equivalentstrain-timehistorycurveoftheobservingunitbyfivepasses

图12 三种成型道次等效应力对比图

Fig.12Comparisonchartofequivalentstressforthreekindsofformingpasses

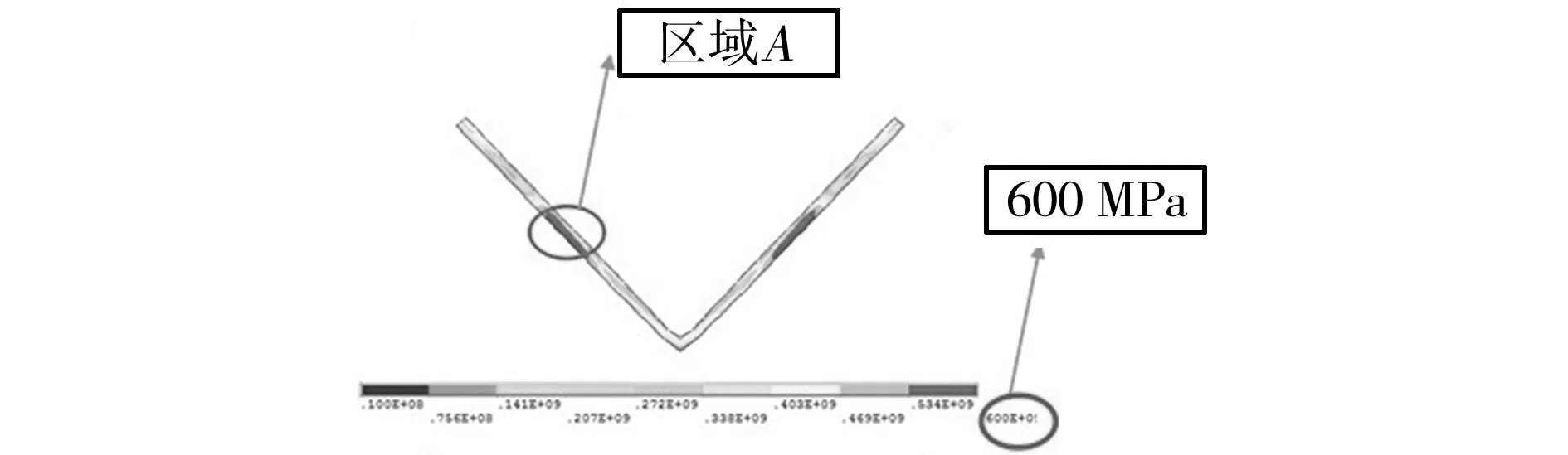

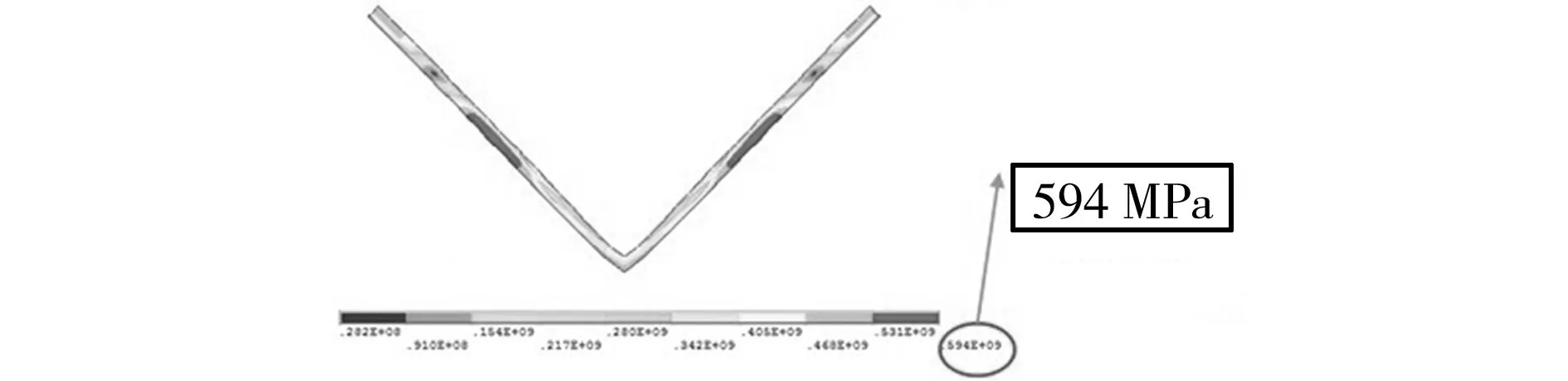

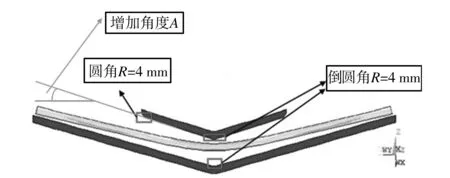

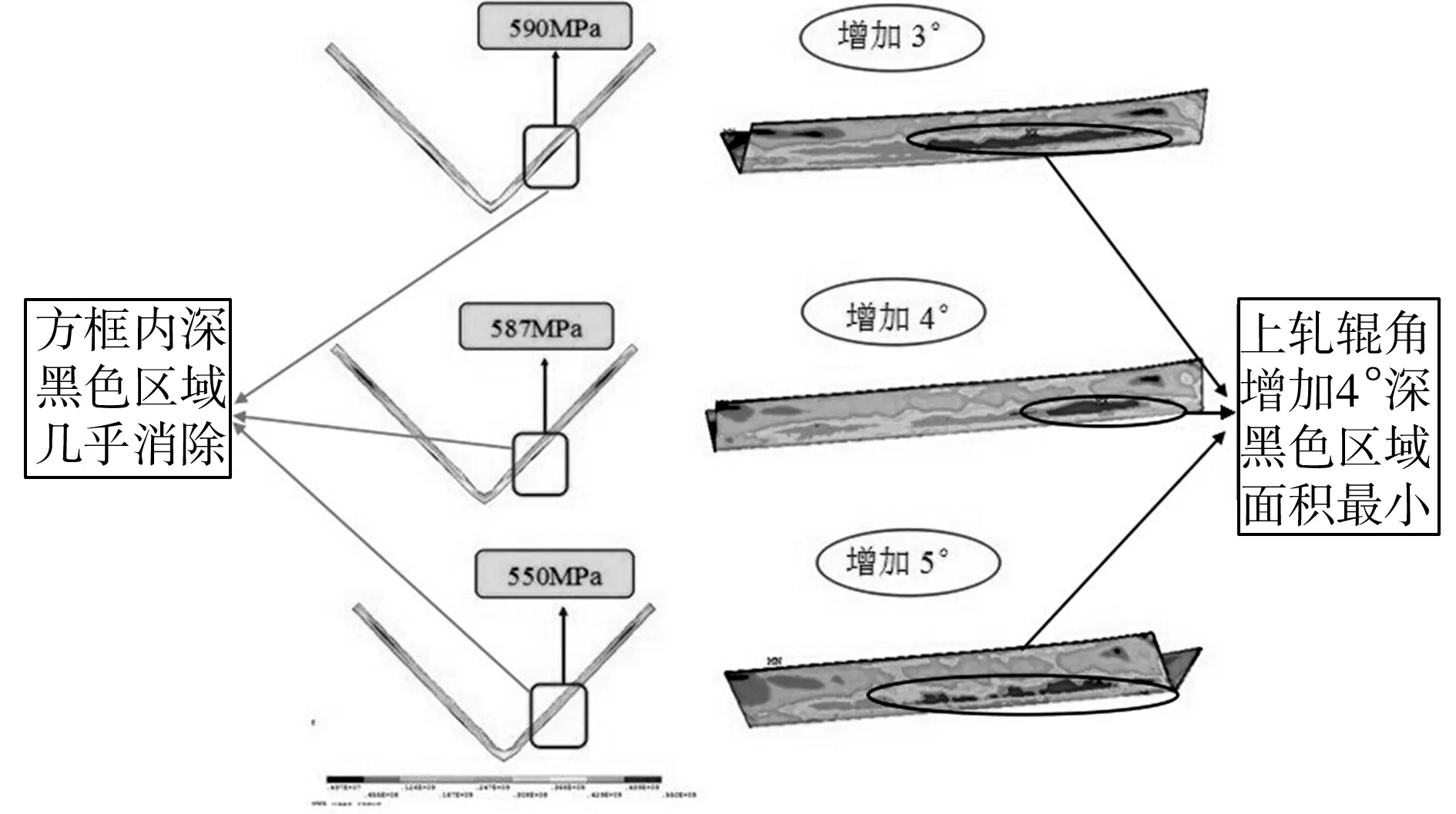

3 上轧辊角度对成型轧件残余应力影响及分析

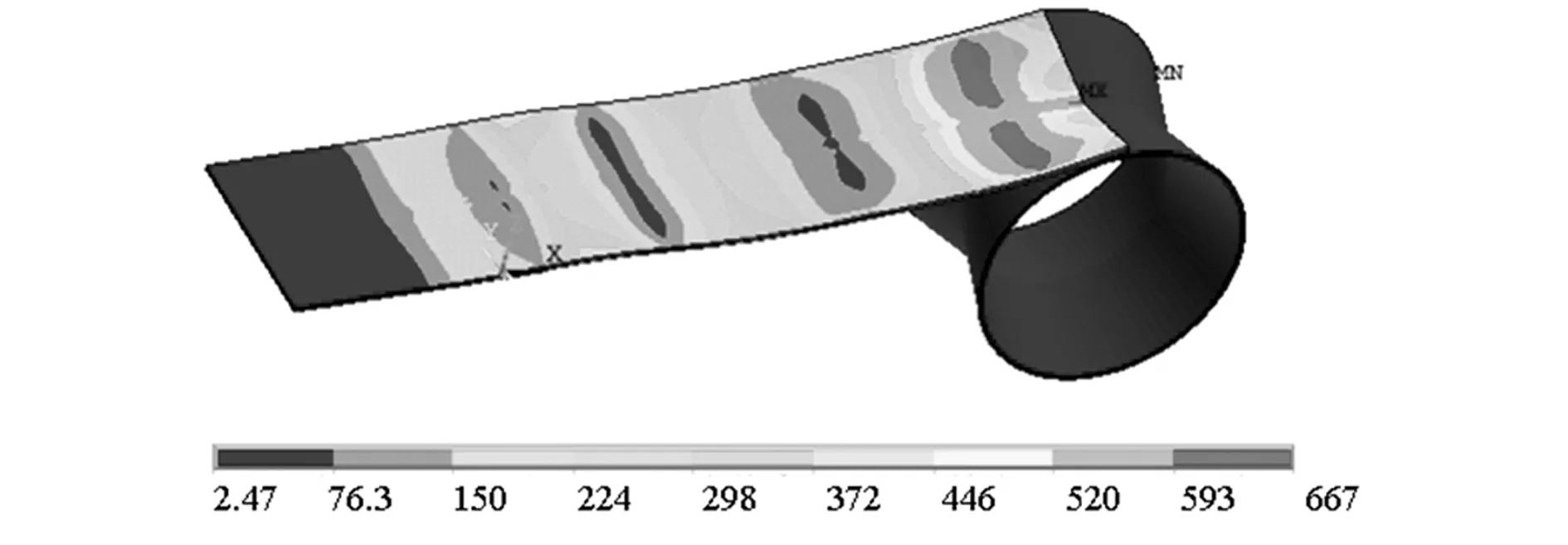

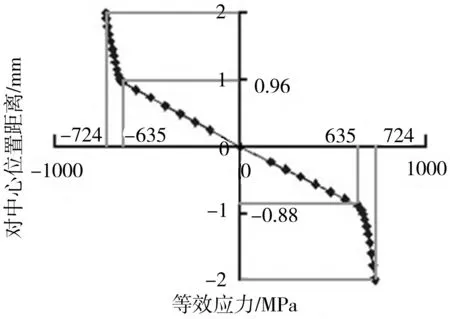

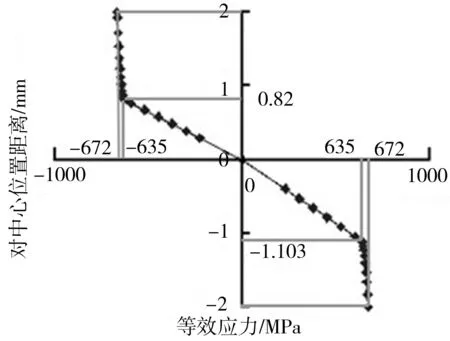

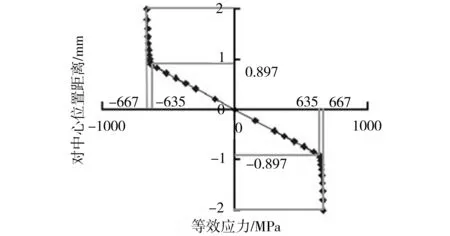

不同成型道次下带钢截面观察单元残余应力如图13所示。从图13中可以看出,轧件上应力集中区域(区域A)较其他区域的残余应力要大得多。这可能是处在变形区域的轧件受到来之于轧辊的较大约束,使其应力集中较大。轧辊截面参数示意图如图14所示。图14中上轧辊单边角为17°。分别增大上轧辊角3°、4°、5°,进行3种不同工艺和成型道次的轧制仿真,带钢截面整体残余应力分布如图15所示。从图15中可看出,随着上轧辊角度A增大,轧件较大部位截面的上残余应力状况较图13中有明显改善,应力集中区域(方框内深黑色区域)大幅减少,当上轧辊角度增加4°时,残余应力区域(椭圆框内深黑色区域)几乎消除。这是由于调整上轧辊角度A能减小轧辊对带钢的约束,从而起到改善应力集中状况、减小残余应力的作用。三种成型道次带钢弯曲部位截面应力图如图16所示。从图16中可看出,带钢截面中心内外两侧应力值最大,并且超过其屈服极限。分析图15中方框内某一点受力情况,其受力情况为带钢宽度方向的拉力、运行方向的摩擦力和垂直平面压力,而垂直平面压力产生的应力集中则可能是导致带钢两侧残余应力值偏大的主要原因。

(a)三道次成型

(b)四道次成型

(c)五道次成型

Fig.13Residualstressattheobservingunitofthestripsteelunderdifferentformingpasses

图14 轧辊截面参数示意图Fig.14 Cross-section parameters of the roll

图15 带钢截面整体残余应力分布

Fig.15Residualstressdistributionatoverallcrosssectionofthestripsteel

上轧辊角度对成型轧件残余应力有较大影响,上轧辊角大于成型角4°时可最大限度地减小成型轧件残余应力。

(a)三道次

(b)四道次

(c)五道次

Fig.16Sectionstressatthebendingpartofthestripsteelforthreekindsofformingpasses

4 结论

有限元模拟的应力、应变规律符合实际成型情况; 3种不同成型道次中, 四道次成型为最佳成型道次;上轧辊角大于成型角4°时可最大限度地减小成型轧件残余轧制应力。

[1] 崔高建,吕相艳,迟正洪. 成型技术的发展现状[J]. 机械制造,2005,43(10):41-44.

[2] Kiuchi M. Analytical study on cold forming process[R]. Report of the Ints. of Ind. Sci.,No.23,University of Tokyo,1973.

[3] Neffusi G,Gilormini P. A simplified method for the simulation of cold roll forming[J]. Int J Mech Sci,1993,35(10):867-878.

[4] 张卫国. 探讨高强度结构钢板的冷弯成型工艺[J]. 焊管,2005,28(3):52-54.

[5] Bhattacharyya D. The prediction of roll load in cold forming[J]. J Mech Work Technol,1987,14:363-379.

[6] 小奈弘,刘继英.冷弯成型技术[M]. 北京:化学工业出版社,2007.

[7] 乔治·哈姆斯. 冷弯成型技术手册[M].刘继英,艾正青,译. 北京:化学工业出版社,2008.

[8] 崔甫. 矫直原理与矫直机械[M]. 北京:冶金工业出版社,2007.

[9] Cristopher D Moen. Prediction of residual stresses and strains in cold-formed steel members[J].Thin-walled Structures,2008,46:1274-1289 .

[10]岳崇锋,冯光宏,余万华,等. Q450冷弯成型角钢有限元数值模拟[J]. 武汉科技大学学报,2010,33(1):23-27.