低翅片管换热过程的数值模拟及其结果分析

钟建华, 唐治立, 林师朋, 刘艳霞, 袁志燕

(江西理工大学材料科学与工程学院,江西 赣州341000)

0 引 言

换热设备广泛应用于化工、石油、能源、冶金、建筑等各个领域.据统计,在现代化工企业中40%~60%的设备属于换热设备.随着生产规模的扩大和能源问题的日益突出,制造体积小、耗能低、流动阻力小、高效紧凑的换热器将具有重要意义.而强化传热是实现这一目标的根本途径[1].

翅片管作为强化传热的有效元件在换热器中的使用越来越广泛,特别是在两侧换热系数相差较大(例如一侧为液体,一侧为气体),其强化传热效果更突出.翅片管的散热性能一方面依赖于其翅片高度、翅片厚度和翅片间距[2];另一方面依赖于翅片管周围流体的流动状态.利用有限元分析软件ANSYS中的流体传热分析模块(FLOTRAN CFD)对翅片管换热过程进行二维数值模拟,研究其热交换过程和传热效果,通过对正交实验结果的直观分析,优化其结构参数,进而指导其加工.

1 实验研究方法

目前,翅片管多用于空调的冷凝器、蒸发器的换热元件,本文以常用于冷凝器中的低翅片管为研究对象,根据其实际的传热方式,选定气-气的两组分对流传热模型,即模拟翅片管的实际工况,管内为高温R22制冷剂气体,管外为冷空气,以逆向对流的方式进行对流换热.

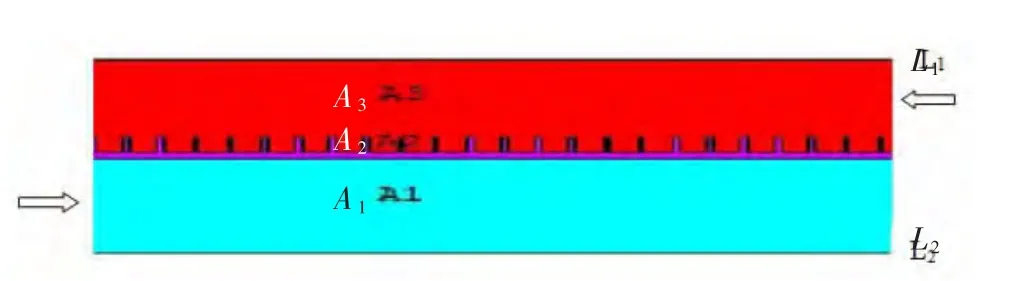

选取对翅片管换热影响较大的3个结构参数作为研究的出发点,分别为翅片间距(P),翅片厚度(T)及翅片高度(H),每个因素取3种水平,忽略交互作用,采用正交表L9(34)来安排实验[3];翅片管其他主要结构参数如下:内径取φ16 mm,底壁厚(基管厚度)为0.8 mm.由于翅片管具有轴对称的结构,故此处选用沿管轴向横截面的上半部分作为研究对象,如图1所示 (图1中箭头表示为流动方向).

图1 几何模型

图1中A1为管内流通的R22制冷剂气体,A2为翅片管,A3为管外流通的冷空气,在ANSYS中建立上述模型并进行数值模拟分析;通过对正交实验结果的直观分析,得出各结构因素对翅片管换热、压降等性能影响的主次关系,进而确立其综合性能评价指标,从而完成对低翅翅片管结构的优化[4].

2 边界条件及载荷施加

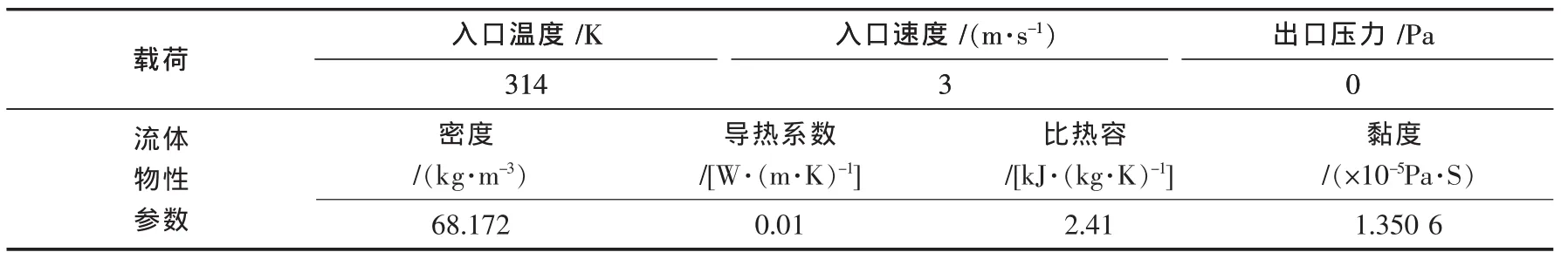

管外空气外边界L1确定为无滑移条件,即此处Vx=0、Vy=0,管轴线L2为对称线,故此处Vy=0,为了简化计算模型,假定换热过程中的流体的物性参数为常值,具体的载荷及物性参数如表1、表2所示[5].

载荷 入口温度/K 入口速度/(m·s-1) 出口压力/Pa 314 3 0 4 3 0流体物性参数密度/(kg·m-3)黏度/(×10-5Pa·S)68.172 0.01 2.41 1.350 6导热系数/[W·(m·K)-1]比热容/[kJ·(kg·K)-1]

表2 管外流体(冷空气)载荷及其物性参数

3 数值模拟过程

3.1 流动状态模拟

在ANSYS中对翅片管的传热过程进行数值模拟时,先是模拟其流动状态,求解出流动方程,进而可以得到动能、速度、压力等因素的分布场,在流体分析的基础上,加载热载荷,进行温度分析,从而得出温度分布情况[6].对翅片管管内外流体流动状态进行数值分析时,由其雷诺系数(管内:Re=2.423×105;管外:Re= 7 042)可判断管内外流体均为湍流流动,由其马赫数可知流体为不可压缩流体[7-8],故求解翅片管管内外流体流动状态时,将流体设置为不可压缩紊流状态,进行稳态求解.

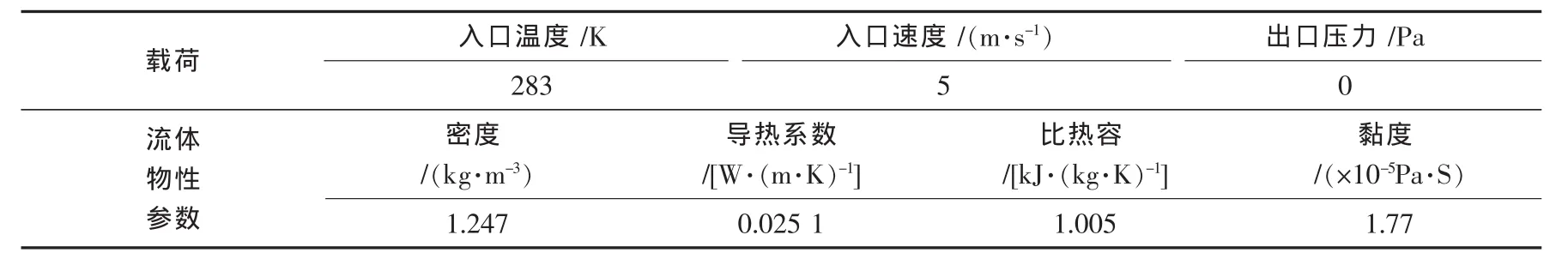

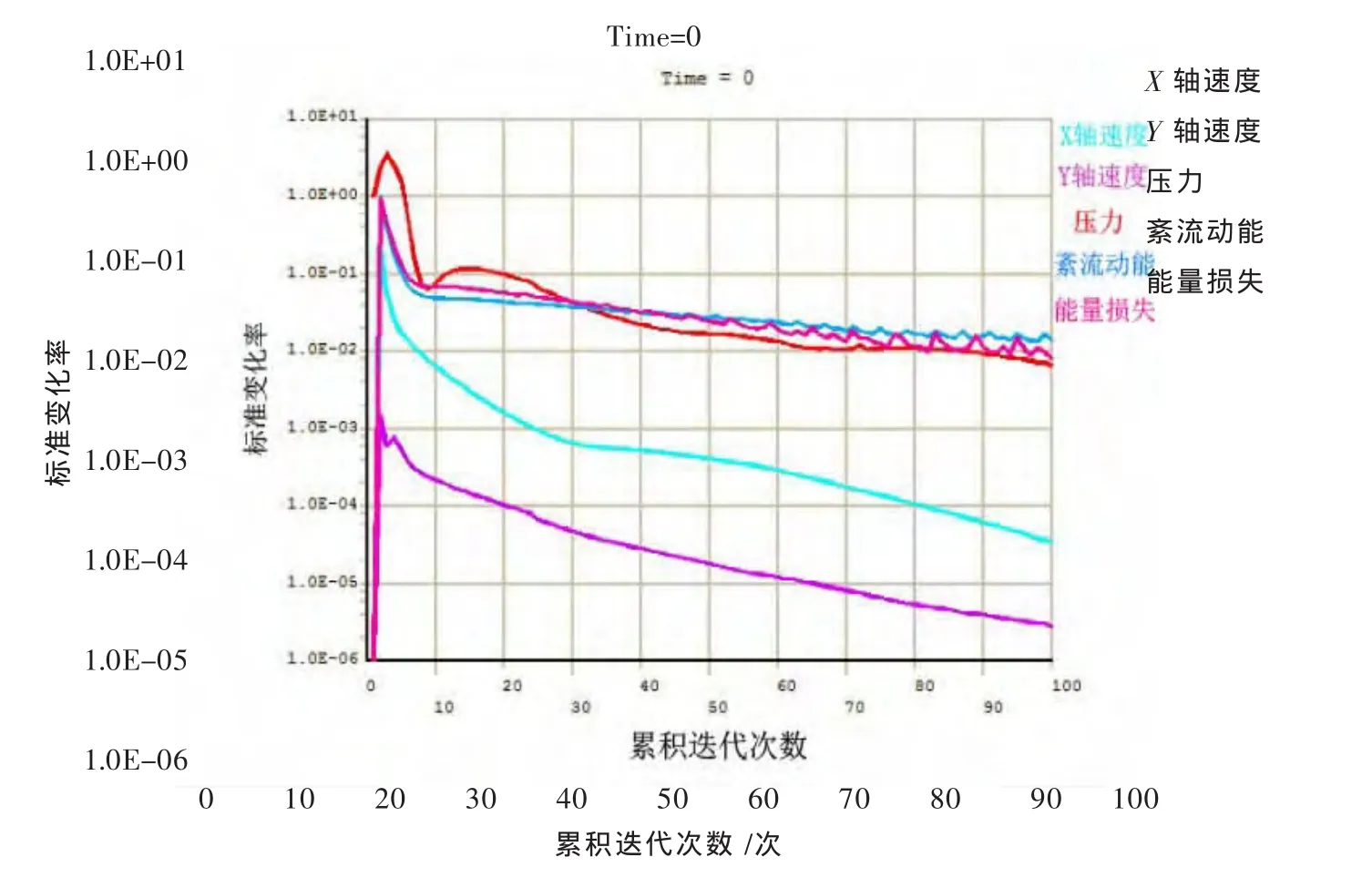

求解流动状态时,需对计算过程的收敛性及稳定性进行监测,如图2所示,为求解计算的收敛监测曲线,由此可知,整个求解过程是收敛的,求解结果可靠[9].

图2 收敛监测曲线

3.2 流动模拟结果

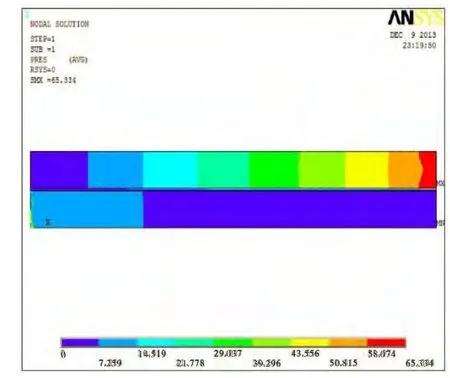

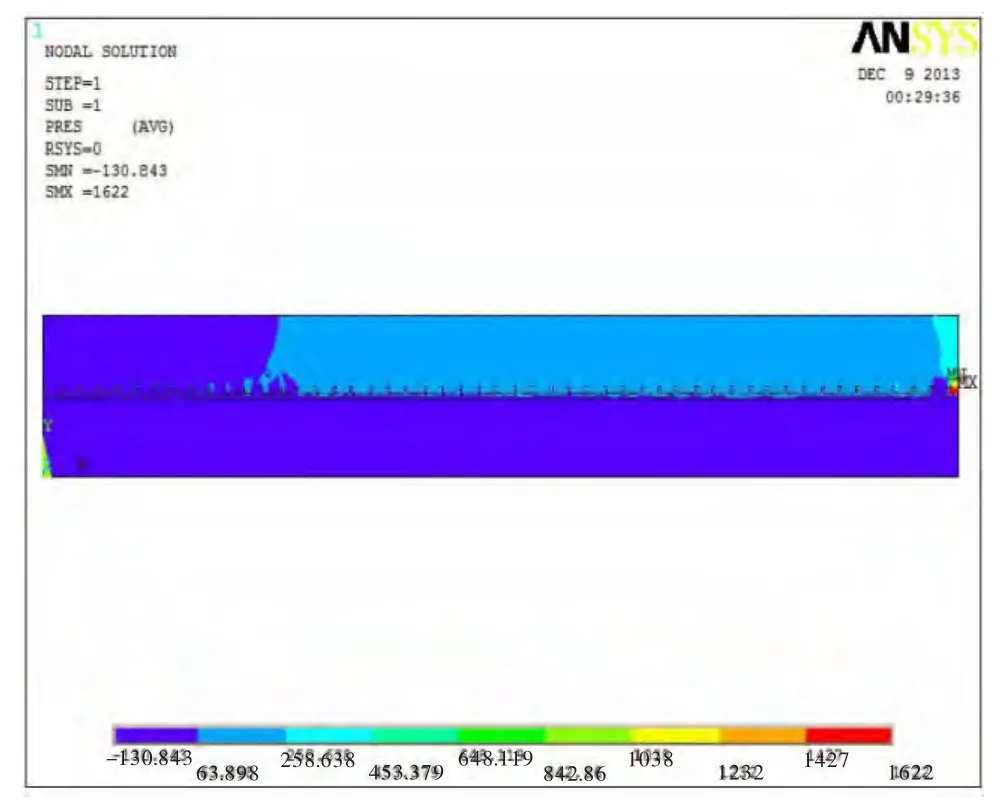

图3及图4分别示出了光管与某型号翅片管换热过程中管内外流体的压力分布,从图3可以看出光管管内外流体的压力分布比较有规律,流体在流动过程中,压力逐渐减小;在保持进口速度不变的情况下,光管的压降比翅片管的压降要小很多,即翅片管上的翅片在增加散热面积的同时也增大了流体的流动阻力,从而使位于管外有翅片一侧的流体的压力成倍增大.由图4可看 出,翅片管管外入口端流体压力变化剧烈,特别是在靠近第一片翅片的地方,流体压力变化异常明显,总体趋势是由管壁向边界从大到小线性变化,靠近边界处压力趋于稳定.

图3 光管压力分布图

图4 翅片管压力分布图

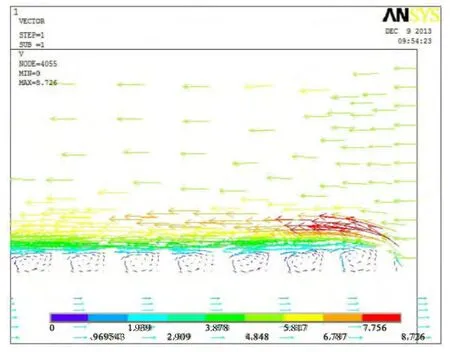

翅片管管内外流体的速度分布情况类似于其压力分布情况,管内流体流动较规律,处于层流状态,靠近管壁的地方,流速小,由管壁向管轴方向速度不断变大,管轴处的速度近似等于流体入口速度.由图5可知管外流体的流速分布较复杂,入口处第一翅片周围的流体流速变化剧烈,是典型的紊流状态,翅片间流体流动缓慢,流速小,但已出现明显的回旋运动,即所谓的有涡流动[10],正是因为这种有涡流动的存在,增强了翅片管的对流换热效率,并且使得翅片管外侧不易结垢,起到一定的自除垢作用.在由翅片往边界的径向上,流速有以下变化特点:小→大→小.随着流动的发展,沿管轴方向,翅片周围的流体流速逐渐减小.

图5 翅片管管外入口端流体矢量速度分布

3.3 温度模拟结果

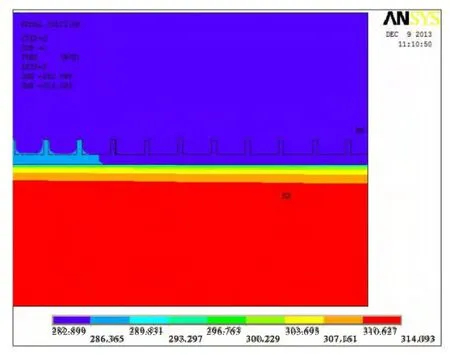

图6所示为管内出口端管内外流体的温度分布情况,由图6可知,管外流体由于刚流入,温度还很低,温度基本上为初始温度,翅片管的温度也近乎等于管外流体的温度.图7为管内出口端流体沿管径方向的温度变化曲线,横坐标表示在管径方向上,距离管壁的距离长度,纵坐标表示对应的温度.由图6及图7可以看出管内流体的温度分布呈现如下特点:在径向方向上,靠近管壁处流体温度变化剧烈,越靠近管轴,温度变化越缓慢,在轴向方向上,随着流动的发展,流体的低温区域越来越大,平均温度逐渐降低.

图6 翅片管管内出口端温度分布示意图

图7 管内出口端流体沿管径方向上温度变化

4 实验结果分析

4.1 正交模拟实验的直观分析

利用上述方法,可以分别得到各组实验的管内流体出口平均温度及管外压降、速度等指标的数据[11],表3示出了实验方案及温降的结果分析,表3中,因素A为翅片间距,取3种水平:1 mm、1.5 mm、2 mm,因素B为翅片厚度,分别取0.25 mm、0.3 mm、0.35 mm 3种水平,因素C为翅片高度,分别取0.8 mm、1.4 mm、2.0 mm 3种水平.

表3 实验方案及结果分析

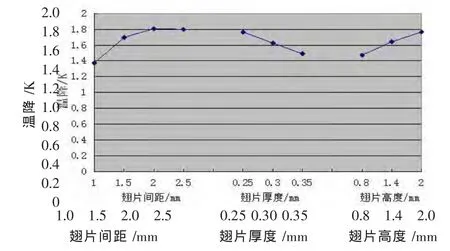

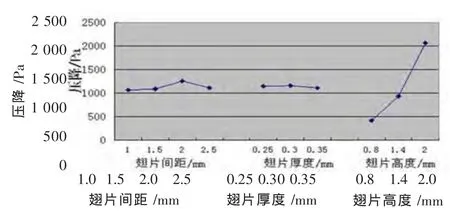

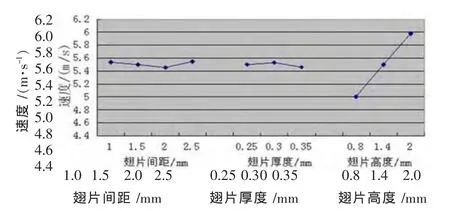

分析表3可以得出如下结论:对翅片管换热效能影响最大的因素是A(翅片间距),次之是C(翅高),影响最小的是B(翅厚).利用表3同样能得到各因素与流体压力、速度间的关系,据此可以将因素水平作为横坐标,以它的试验指标的平均值ki为纵坐标,得到因素与指标的关系图——趋势图[3],如图8~图10所示.

图8 管内出口温降随各因素变化趋势图

图9 管外压降随各因素变化趋势图

图10 管外流体出口速度随各因素变化趋势图

从图8可以看出,翅片管管内流体的温降受翅片间距的影响最大,翅片间距在1~2 mm范围内,温降随翅距的增加而增大,翅距超过2 mm时,温降随翅距的增大而减小,(此实验中温降的大小代表翅片管换热效能的高低);流体温降随翅片厚度的增大而减小,随翅片高度的增大而增大.由图9可知,管外流体的压降受翅片高度的影响最明显,压降随翅高的增加而成倍数变大(此实验压降大小代表翅片管工作噪音大小)[12],翅片间距对压降的影响有以下特点:翅距在1~2 mm范围内,压降随之增大而增大,在2~2.5 mm压降随翅距的增大而减小;压降基本不受翅片厚度的影响.管外流体出口流速受各因素的影响如图10所示.翅片高度对出口流速的影响最明显,与压降类似,流速随翅高的增大而迅速增大;翅片间距在1~2.5 mm范围增大时,流速先是随之减小,然后增大;翅片厚度同样对流速也影响很小.

4.2 模拟结果分析

由文献[13]可知:翅片间距增大,翅片管的换热面积减小,使平均传热系数减小,即翅片管的换热效能随翅距的增大而减弱,这与本文的结论(即翅距在1~2 mm范围时,翅片管的换热效能随翅距的增大而加强)相矛盾,查阅相关资料获知,翅片周围的流体存在边界层,当翅片间距小于或等于两倍边界层厚度时,相邻翅片间的流体近似处于静止状态,传热形式由对流传热变成了流体的导热,那么就大大降低了传热效果[14-15].当翅距在1~2 mm变化时,翅距越大,翅片间流体流动趋于活跃,传热方式由导热变成了对流传热,传热系数增大,当翅距超过2 mm时,管外传热方式固定为对流传热,换热面积成为影响换热效能的主要因素,翅距变大,单位长度翅片管的翅片换热面积变小,换热效能降低[16].

4.3 换热特性实验研究

为了验证模拟结果的可靠性,本文还采取相应的热交换器性能实验的实验数据作对比,实验装置示意图见图11.

图11 冷凝器性能测试实验装置示意图1.循环气泵;2.转子流量计;3.过冷器;4.冷凝器;5.实验台支架;6.吸入段;7.整流栅;8.冷凝前R22温度;9.冷凝器前静压;10.U形差压计;11.冷凝器后静压;12.冷凝后R22温度;13.流量测试段划内;14.笛形管;15.笛形管校正安装孔;16.风量调节手轮;17.引风机;18.风机支架;19.倾斜管压力计;20.控制测试仪表盘;21.气箱.

对规格为内径φ16 mm、管壁厚0.8 mm和长度100 mm的光管及文中模拟所用型号的翅片管(管长为100 mm),在相同入口温度(冷流体283 K,热流体314 K),相同入口流量(2.17 m3/h),相同流动形式(逆流)下通过上述实验装置获得管内R22制冷剂的出口温度,见表4.

表4 实验和模拟结果

经计算,管内流体出口温度的实验值与模拟值之间的误差,光管误差为3.6%,翅片管的误差在10%~15%范围,造成误差的原因可能是管内外流体有少许发生了液化相变及生成有限元模型时,网格划分的不够精确.分析表4的实验值可以进一步确认翅片管较光管有更好的强化传热效果,且翅片管的结构参数对其换热效果有明显的影响.

5 结 论

(1)管内外流体初始条件相同的情况下,翅片管的换热性能优于光管,以实验中A3B2C3规格的翅片管为例,在100 mm流程内,其管内流体的出口温降较之光管相对提高0.96 K.

(2)管内外流体的流动:管内流体流动规律简单,翅片管管外流体流动情况比光管的复杂的多,翅片高度对流体的流动影响显著,其次是翅片间距.

(3)翅片间距对翅片管换热性能影响明显,在1~2 mm范围内,翅距越大,换热性能越强;翅片高度越大,换热效果越好,但压降也随之成倍数增长,翅片厚度越小,换热越好,综合换热与压降两方面,得到最优化方案为A3B1C2,即翅片间距为2 mm,翅片厚度为0.25 mm,翅片高度为1.4 mm.

[1]程菲,苏保玲.翅片管的传热分析及其表面几何参数的优化[J].建筑热能通风空调,2003(4):44-48.

[2]李志敏,周赞庆,刘晓玲.螺旋翅片管换热器的优化设计[J].节能,2005(1):19-21.

[3]李云雁,胡传荣.实验设计与数据处理[M].北京:化学工业出版社,2008.

[4]钟建华,冯凯,唐治立.多头螺旋管结构参数的优化设计研究[J].有色金属科学与工程,2013,4(1):49-52.

[5]连之伟,孙德兴.热质交换原理与设备[M].北京:中国建筑工业出版社,2011.

[6]张国智,胡仁喜,陈继刚,等.ANSYS10.0热力学有限元分析实例指导教程[M].北京:机械工业出版社,2007.

[7]冯凯.多头螺旋管换热过程的数值模拟及其结构优化[D].赣州:江西理工大学,2012.

[8]W.M.凯斯.对流传热与传质[M].赵镇南,译.北京:高等教育出版社,2007.

[9]邓凡平.ANSYS10.0有限元分析自学手册[M].北京:人民邮电出版社,2007.

[10]翟庆良.湍流新理论及其应用[M].北京:冶金工业出版社,2009.

[11]邹华生,钟理,伍钦.流体力学与传热[M].广州:华南理工大学出版社,2004.

[12]雷勇.翅片管束传热及阻力特性的三维数值模拟[J].华北科技学院学报,2008,5(3):69-73.

[13]刘占斌.翅片管换热过程的数值模拟及实验研究[D].西安:西安理工大学,2008.

[14]过增元,黄素逸.场协同原理与强化传热新技术[M].北京:中国电力出版社,2004.

[15]过增元.对流换热的物理机制及其控制[J].科学通报,2001,45(19):2118-2122.

[16]马有福,袁益超,陈昱,等.翅片螺距对锯齿螺旋翅片换热管特性的影响[J].化工学报,2011,62(9):2484-2489.