南堡3号构造井壁失稳问题分析与对策

胡勇科,李 丹,邱元瑞,王桂军,李 钊, 晋新伟

(1.中国石油冀东油田分公司工程监督中心,河北唐海 063299;2.中国石油冀东油田分公司南堡作业区;3.中国石油冀东油田分公司开发处)

1 现场井壁失稳现象

南堡油田位于渤海湾盆地黄骅坳陷西南部滩海,共发育5个构造。2012年以来,南堡3号构造成为冀东油田勘探开发重点区块,先后施工了PG2、 NP306X1等5口探井评价井,这些井在钻井中发生过不同程度的井漏、井壁垮塌、卡钻等复杂事故,其中井壁失稳问题最为突出,不仅影响了施工安全,也影响着钻完井速度的提高,成为影响快速勘探开发的主要障碍之一。

调查分析2012年南堡3号构造钻井施工中复杂事故发现,现场井壁失稳现象为:捞砂中掉块多、环空憋堵、下钻遇阻、长井段划眼、井壁垮塌等。NP3-19井钻进至东三段地层、东二段地层发生井塌,被迫打水泥塞,在东二段地层进行侧钻;南堡3-20井钻进至沙一段地层、东营组地层发生垮塌,下钻遇阻进行大段划眼,钻具断裂落井,被迫打水泥塞,在东三段地层进行侧钻;NP306X1、堡古2等3口井在东营组地层钻进中,振动筛返出大量大的掉块,采取提高钻井液密度、下钻遇阻后划眼等措施后井下施工恢复正常。据统计,南堡3号构造初期的5口中深井均出现东营组井壁失稳问题,损失时间多达95.06 d。

2 井壁失稳原因

2.1 地质因素[1-2]

南堡3号构造自上而下钻遇地层:平原组,明化镇组、馆陶组,东营组一段、二段、三段,沙一段。施工中发生掉块、划眼、井塌等复杂事故的井段主要集中在东营组与沙一段地层。通过对地层岩样切成薄片进行扫描电镜分析发现,岩石强度较高,不易分散,存在微孔缝。通过对岩样黏土矿物及膨胀率统计表明,该段地层发育大段硬脆性泥岩,黏土矿物含量较高,且主要以无序伊蒙混层为主,水化膨胀性强,黏土矿物易发生表面水化膨胀和渗透水化膨胀,造成井壁剥落掉块,严重时导致坍塌卡钻事故。

化验表明,沙一段泥质总量15.7%~50.1%;泥岩回收率在60%~96%,泥岩膨胀率为22%~53%,属于弱分散强膨胀岩石;东二段分散性相对较强,泥岩浸泡分析数据表明,东二段泥岩水化程度强,16 h时出现大裂缝;东三段泥岩水化程度较强,16 h时出现大量气泡;沙一段泥岩水化程度弱,18 h时出现少量气泡。

2.2 钻井液因素[3]

(1)密度使用不合理。东营组地层存在着较高的坍塌压力,东三段最高地层坍塌压力1.28 g/cm3,而钻井液设计最高密度1.30 g/cm3。施工中,提前调整密度至1.35 g/cm3可以满足施工要求,若等到出现井壁垮塌迹象后再提高密度,需要1.40 g/cm3或更高的密度才能稳定井壁。

(2)抗高温性能控制不当。钻至东二段地层后,井温高达150℃,每次下钻到底后,开泵困难,返出的钻井液黏切升高,流动性差,失水变大。井内钻井液静止一段时间后,抗高温效果差的钻井液材料在高温下发生失效,造成钻井液性能变差,对稳定井壁不利。

(3)抑制性能差。设计钻井液配方中加入3%~5%KCl,此加量使得钻井液性能不好控制,造成流变性变差,引发黏度升高、失水变大。KCl加量低,钻井液对中深地层泥岩抑制效果差。

(4)防塌性能不好。钻井液HTHP失水偏大,增加进入中深地层的滤液量和浸入深度;高温条件下,封堵性能差,不能有效阻止滤液浸入地层;钻井液防塌性能较差,无法稳定井壁[3]。

2.3 工程措施因素

(1)井眼轨迹控制无预见性。复杂井段未优化轨迹控制方式,造成井眼曲率大,轨迹不圆滑,增大摩阻扭矩,影响深部地层施工。深井采用五段制轨迹施工难度大。NP3-20井井眼轨迹由三段制改为双增五段制,施工难度增加,施工周期增长,井眼长时间浸泡,易发生失稳。

(2)操作不当导致井壁应力失稳。频繁起下钻,尤其是速度过快的起下钻,长时间的定点循环,尤其是带螺杆的定点循环,容易对井壁造成挂碰冲击、压力激动冲击和冲刷旋转破坏,不仅诱发井壁失稳,还造成交错的凹凸井眼,为后续的钻完井施工增添划眼、卡电缆等风险。

(3)井眼维护措施不到位。钻井施工中,片面追求机械钻速,未及时落实通井、短起下与携岩措施,形成砂桥、岩屑床,造成起钻困难,下钻发生遇阻、卡钻等复杂事故。

3 井壁失稳对策分析

3.1 优化钻井设计

(1)井身结构优化。①加强工程与油藏结合,综合施工难度、防碰、轨迹控制难易、进尺、优快钻进、井壁稳定和注采工艺要求等因素,优选井眼轨道剖面类型。在保证安全钻进的条件下,简化井身结构,减少技术套管下入深度。完钻层位为沙河街的井,设计三开井身结构,技套尽量封固馆陶组砾岩地层。②减少套管鞋以下的口袋长度,以1~2 m为宜。

(2)井眼轨迹优化。在满足地质要求的条件下,优化造斜点位置和轨道设计参数。对于水平位移小于1 000 m的井,选择直-增-稳-降-直五段制剖面,以有利于井眼轨迹控制、三开快速钻进、深部地层井壁稳定及完井工作。水平位移大于1 000 m的井,根据具体情况选择直-增-稳或直-增-稳-微降剖面,增斜率选择2.1~2.4°/30 m,降斜率选择0.8~1.5°/30 m。尽量减少深部扭方位和降斜井段,提高复合钻进井段比例,加快钻井速度。

(3)若钻井施工中卡钻、井塌等风险很大,建议有条件地放宽钻井液荧光控制,便于加入荧光较高、效果更好的润滑防塌材料,提高井壁稳定效果,确保施工安全。

3.2 稳定井壁钻井液技术

3.2.1 使用合理的钻井液密度

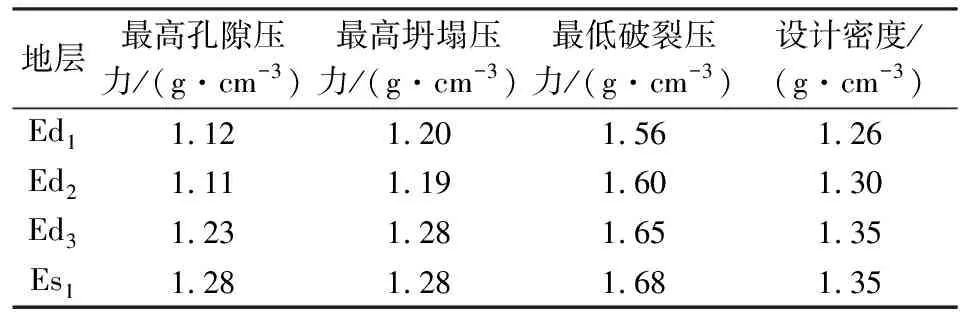

(1)优化钻井液密度设计。在平衡地层孔隙压力的基础上,结合地层坍塌压力,地层破裂压力来优化钻井液密度设计,并根据实钻情况合理调整密度(见表1)。

表1 地层压力(当量密度)预测与钻井液密度设计

(2)密度提前调整到位,不能等出现井壁垮塌迹象后再提高;井壁的坍塌压力随钻井液浸泡时间的增长而升高,当发生复杂事故或裸眼井段浸泡时间较长后,需要相应提高密度。

3.2.2 KCl钻井液性能优化

(1)增强钻井液抗温性能。进入Ed2地层后,使用抗高温效果好的降失水剂、聚合物等。加入1%Na2SO3清除钻井液中氧气,防止材料在高温下氧化变质,同时加入0.2%A-20提高钻井液热稳定性。井温达180℃以上时,停止加KCl,补充2%阳离子乳化沥青,提高钻井液抗温能力。

(2)提高钻井液抑制能力。转型时一次加足10%KCl,进入Ed2地层之后保持滤液总矿化度在90 000 mg/L以上,可以有效抑制黏土矿物水化分散。根据钻进速度,每钻进50 m补充50 kg聚胺,保持1%有效含量,并及时补充DSP,抑制泥岩水化分散,使钻屑被适度絮凝,以利于固控设备清除。

(3)严格控制钻井液失水。平常以胶液的方式加入优质降滤失剂,保持钻井液中抗高温降失水材料的有效含量为0.8%DSP、6%SPNH与3%SMP。进入Ed2地层之前控制HTHP失水在12 mL以内,有效地减少钻井液滤液对泥岩地层的侵入。采用DSP提高护壁能力,加入2%FT-3000,对地层的微裂缝、孔隙进行封堵,阻止滤液通过裂缝进入地层,增强钻井液抗温防塌能力。

3.3 优化钻井技术措施

(1)优化井眼轨迹控制。施工前对井眼轨迹控制进行整体优化,采取勤调整、小调整原则,及时调整井斜、方位,严格控制井眼曲率,避免浅层井眼曲率过大和深层扭方位、调井斜;尽量控制Ed3以上井段轨迹圆滑。中靶后,优化控制井眼轨迹,井斜在井眼轨迹符合率范围内宁低勿高。选择造斜能力略大于设计的螺杆钻具,减少滑动钻进井段;稳斜段使用双扶螺杆钻具,增强稳斜效果;复杂井段优选常规钻具,配合适的短钻铤和欠尺寸扶正器,提高稳斜效果,保证井眼轨迹圆滑和井下安全,实现钻井提速。

(2)提高短起下修整井壁效果。钻进过程中,每钻进一个立柱,进行正倒技术划眼至少2遍。短起下操作要精细,裸眼段控制起下钻速度,减少钻具对井壁的刮碰。井深2 000~3 000 m每300 m短起下一次,井深3 000~4 000 m每200 m短起下一次,井深4 000~5 000 m每100 m短起下一次,起到本次钻头所钻井段1.5~2倍,充分修整新形成井眼,循环携砂,清除岩屑床,提高井眼质量。完钻后采取高转速技术倒划眼起钻,破坏下井壁岩屑床,清洁井眼。

(3)改进循环措施。钻井中减少钻具对井壁的机械碰撞。在顶通、落实显示、测斜等情况下循环时,上下活动钻具5 m以上,避免长时间定点循环,减少“大肚子”等不规则井眼的形成;同时减少起下钻次数,控制起下钻速度。下钻做好分段循环、小排量开泵等细节,可采用5 L/s排量顶通0.5 h,再逐步提高排量,增加幅度每0.5 h提高5 L/s,避免开泵过猛发生憋漏。更换钻具组合后下钻要小心,遇阻严禁带螺杆划眼,必要时优化钻具通井。

4 实施效果

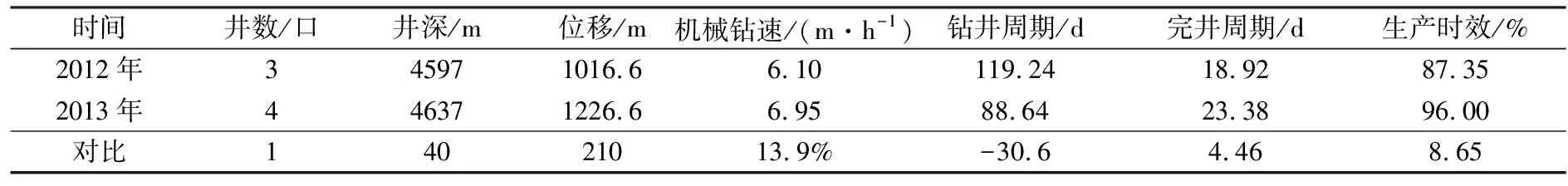

(1)通过应用钻井井壁稳定技术,2013年冀东油田3号构造钻井井壁失稳问题明显减少,见表2。

(2)2013年应用井壁稳定技术,加快了钻井速度,提高了生产时效。与2012年施工的井深、井斜、水平位移相近的同类型井相比,2013年的钻井周期、完井周期、平均机械钻速、平均生产时效等指标明显提到了提高,见表3。

表2 三号构造井壁失稳问题对比分析

表3 2013年与2012年3号构造同类型井完井指标对比

5 认识与结论

(1)南堡3号构造东二段、东三段和沙一段地层发育硬脆性泥岩,地层中伊/蒙混层矿物和伊利石含量较高,易水化膨胀,此为钻井中容易发生井壁失稳的根本原因。

(2)钻遇中深泥岩地层时,现场钻井液密度抑制防塌等性能控制不好、工程设计及工程措施不尽合理等因素,造成井壁剥落掉块、垮塌,长井段划眼,甚至填眼侧钻。

(3)通过优化钻井设计,改进KCl钻井液配方,优化钻井液性能维护,优化工程措施等稳定井壁技术,解决了南堡3号构造的钻井井壁失稳问题。

[1] 徐同台.井壁稳定技术研究现状及发展方向[J].钻井液与完井液,1997,14(4):36-43.

[2] 胡勇科,杨景中,李家库,等.冀东油田南堡4号构造钻井井壁稳定技术[J].复杂油气田,2012,21(6):48-53.

[3] 吕军,钟水清,刘若冰,等.钻井液对井壁稳定性的影响研究[J].钻采工艺,2006,29(3):74-75,81.