我国环氧乙烷行业现状及发展分析

崔小明

(中国石油化工股份有限公司北京燕山分公司,102500)

环氧乙烷(EO)是乙烯工业衍生物中仅次于聚乙烯和聚氯乙烯的重要有机化工产品,工业上由乙烯在银催化剂作用下直接氧化制得,主要用于生产聚酯纤维、聚酯树脂和汽车用防冻剂的原料乙二醇(MEG)以及二乙二醇(DEG)、三乙二醇(TEG)和聚乙二醇(PEG)等多元醇。环氧乙烷还可用于生产乙氧基化合物、乙醇胺、乙二醇醚以及聚醚多元醇等,在洗染、制药、纺织、造纸、石油开采与炼制等方面具有广泛的用途,开发利用前景广阔[1]。

1 生产现状

1.1 生产能力

我国环氧乙烷的工业化生产始于20世纪60年代,采用以乙醇为原料的氯醇法工艺。70年代后期,随着中国石油化工股份有限公司北京燕山分公司和中国石油辽阳石油化纤公司分别引进美国SD公司和美国UCC公司的2套环氧乙烷/乙二醇(EO/EG)联产装置的建成投产,我国环氧乙烷改为以乙烯为原料进行生产。2004年,安徽丰原宿州生物化工有限公司建成了国内首套以玉米为原料的20 kt/a环氧乙烷生产线。2006年,浙江嘉兴三江化工有限公司建成60 kt/a单纯生产环氧乙烷生产装置(非联产乙二醇),这是国内首套以进口乙烯为原料生产环氧乙烷的装置。2007年,我国当量环氧乙烷(EOE)的总生产能力达2 094 kt/a,其中商品环氧乙烷生产能力达到608 kt/a。近几年,随着多套新建或扩建装置的建成投产,我国环氧乙烷的生产能力有了较大增加。截止到2013年12月,我国环氧乙烷的当量生产能力(除了商品产能之外,还包括联产乙二醇的环氧乙烷产能)达到5 037 kt/a,其中商品环氧乙烷的生产能力达到2 537 kt/a。2013年我国环氧乙烷主要生产厂家情况见表1[2-3]。

近几年我国环氧乙烷行业的生产具有如下特点[3]:

(1)原料路线呈现多元化。除了传统的“石油-乙烯-环氧乙烷”原料路线之外,还有煤制甲醇制烯烃路线和生物法乙醇制环氧乙烷路线。这些新原料路线的出现为国内环氧乙烷装置提供充足的原料,但同时对石油路线生产环氧乙烷将构成威胁,尤其是在高油价时代,乙醇和煤工艺路线将具有成本优势。

(2)生产技术以引进技术为主。目前采用SD工艺技术的生产能力为2 970 kt/a,占环氧乙烷总生产能力的58.96%;采用Shell工艺技术的为1 231 kt/a,占总生产能力的24.44%;采用Dow工艺技术的为836 kt/a,占总生产能力的16.60%。

表1 2013年我国环氧乙烷主要生产厂家 kt/a

(3)投资主体多元化。近几年,由于外资以及民营资本的介入,打破了我国环氧乙烷产业由中国石油化工股份有限公司(简称中国石化)、中国石油天然气股份有限公司(简称中国石油)一统天下的格局,逐渐形成了以中国石化、中国石油为主体,民营及合资企业为辅的竞争格局,生产主体正在朝着多元化方向发展。就工艺技术而言,中国石化和中国石油仍采用环氧乙烷和乙二醇联产的模式,而其他企业则一般单独生产环氧乙烷,进而生产其他下游产品或者直接以商品形式出售。2013年,中国石化环氧乙烷的生产能力为2 660 kt/a(含合资企业产能),占总生产能力的52.81%;中国石油的生产能力为483 kt/a,占总生产能力的9.59%;中国海洋石油总公司与壳牌合资的生产能力为256 kt/a,占总生产能力的5.08%;其他企业的生产能力为1 638 kt/a,占总生产能力的32.52%。

(4)商品环氧乙烷生产能力不断增加。由于受到原料乙烯资源供应的影响,以前我国环氧乙烷生产厂家主要是环氧乙烷联产乙二醇装置,近年来,一些企业还纷纷扩增商品环氧乙烷生产能力,使得其生产能力有了较大幅度增加,由2007年的608 kt/a增加到2013年的2 537 kt/a。 浙江嘉兴三江化工有限公司是目前国内最大的商品环氧乙烷生产商,生产能力为430 kt/a,占商品环氧乙烷总生产能力的16.95%;其次是中国石化上海石油化工股份有限公司,生产能力为286 kt/a,占商品环氧乙烷总生产能力的11.27%。

(5)产能分布区域性较为显著。我国环氧乙烷生产装置分布主要集中在华东、华北和东北地区。其中华东地区的生产能力为2 954 kt/a,占总生产能力的58.65%;东北地区生产能力为720 kt/a,占总生产能力的14.29%;华北地区的生产能力为536 kt/a,占总生产能力的10.64%。另外,华南地区的生产能力为389 kt/a,占总生产能力的7.72%;华中地区的生产能力为400 kt/a,占总生产能力的7.94%;西北地区的生产能力为38 kt/a,占总生产能力的0.75%。

(6)环氧乙烷高利润时代结束。环氧乙烷价格从2002年开始突破1万元/t,高利润时期持续了近10年,被称作化工市场的常青树。最近几年,国内环氧乙烷产业链将处于调整期,生产能力的扩张、下游对进口的替代、环保及物流的制约等因素都增加了经营的不确定性,使得全行业高价位格局被逐步打破,价格将理性回归。

(7)产业链设计日趋合理,下游利用开发日益加强。除了乙二醇之外,由于我国商品环氧乙烷生产能力的不断增加,其下游产品开发正日益加强。许多企业发展环氧乙烷的深加工产业,如南京扬子石化-巴斯夫有限责任公司建成投产的乙二醇醚、非离子表面活性剂和乙醇胺装置,阿克苏诺贝尔有限公司在宁波建成的70 kt/a环氧乙烷及衍生精细化学品装置,德纳(南京)化工有限公司建成投产100 kt/a乙二醇丁醚项目及配套60 kt/a环氧乙烷项目,河南郑煤商丘中亚化工有限公司120 kt/a脂肪醇聚氧乙烯醚项目等。

1.2 装置的新建(扩建)情况

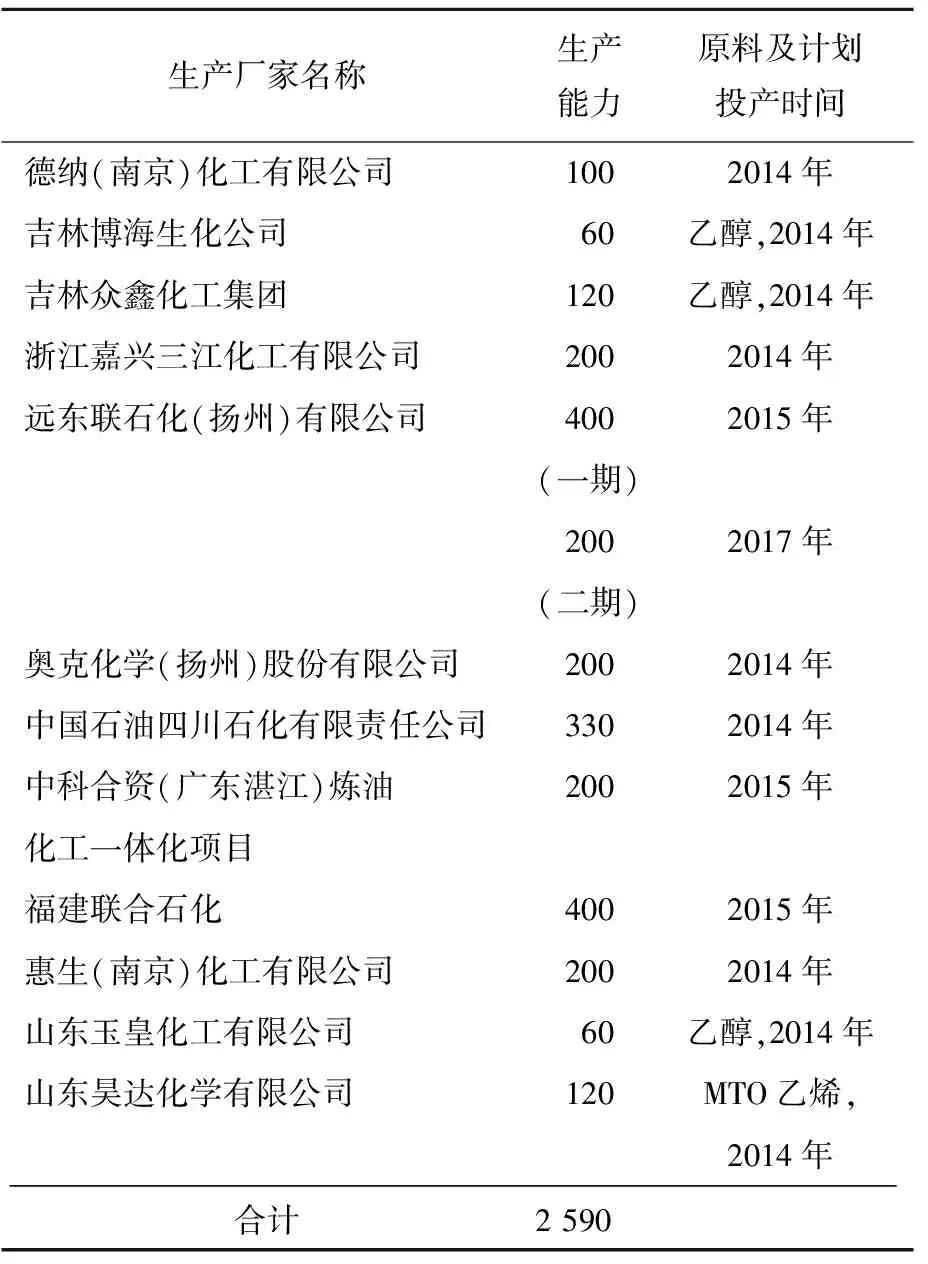

未来我国仍将有吉林众鑫化工集团、远东联石化(扬州)有限公司、中国石油四川石化有限责任公司等企业多套新建或扩建环氧乙烷生产装置建成投产。预计到2017年,我国环氧乙烷的总生产能力将达到7 630 kt/a,其中商品环氧乙烷的生产能力将达到4 600 kt/a。2014—2017年我国环氧乙烷新建(扩建)情况见表2。

表22014—2017年环氧乙烷新建(扩建)情况kt/a

生产厂家名称生产能力原料及计划投产时间德纳(南京)化工有限公司1002014年吉林博海生化公司60乙醇,2014年吉林众鑫化工集团120乙醇,2014年浙江嘉兴三江化工有限公司2002014年远东联石化(扬州)有限公司4002015年(一期)2002017年(二期)奥克化学(扬州)股份有限公司2002014年中国石油四川石化有限责任公司3302014年中科合资(广东湛江)炼油2002015年化工一体化项目福建联合石化4002015年惠生(南京)化工有限公司2002014年山东玉皇化工有限公司60乙醇,2014年山东昊达化学有限公司120MTO乙烯,2014年合计2 590

注:除非特别说明,原料均为乙烯。

2 进出口情况

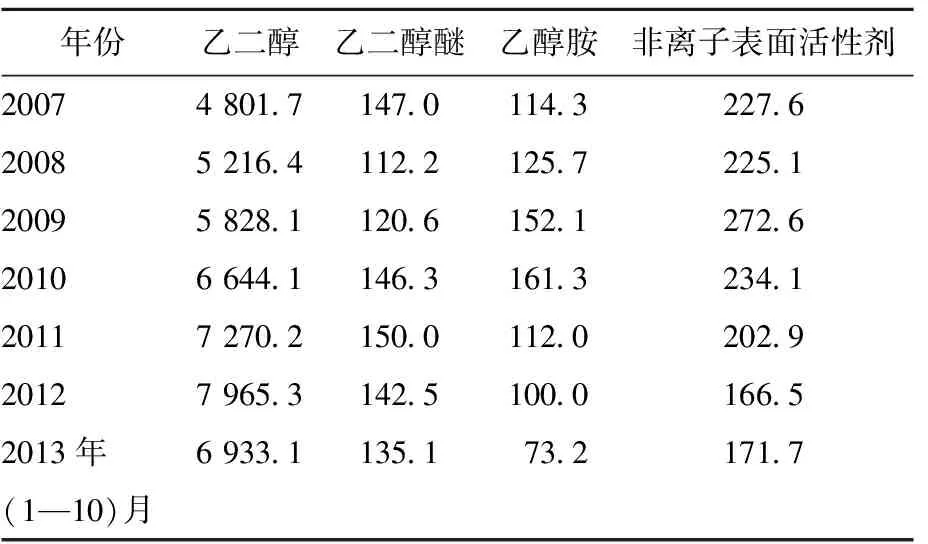

由于环氧乙烷常压下沸点较低(10.7 ℃),易燃易爆,不宜长途运输,商品环氧乙烷的实际进出口量很少,进出口主要体现在其下游精细化工产品如乙二醇醚、乙醇胺、非离子表面活性剂等方面。近年来我国环氧乙烷主要下游产品的进口情况见表3。

表3 我国环氧乙烷主要下游产品的进口情况 kt

3 消费现状及发展前景

由于我国环氧乙烷的进出口很少,因此产量基本上等同于表观消费量。近年来,我国环氧乙烷的表观消费量不断增长:2007年,我国环氧乙烷的表观消费量为1 950 kt,2010年增加到2 962 kt,2012年进一步增加到3 960 kt,同比增长14.12%,2007—2012年表观消费量的年均增长率为15.22%。近年来我国环氧乙烷的供需情况如表4所示。

表4 近年来我国环氧乙烷的供需情况

目前,我国环氧乙烷主要用于生产乙二醇、乙氧基化合物、聚醚多元醇、乙醇胺以及乙二醇醚等。2012年的消费结构为:乙二醇消费量占总消费量的65.0%,乙醇胺占7.7%,乙氧基化合物占9.9%,乙二醇醚占3.4%,聚醚多元醇占5.2%,聚乙二醇占3.8%,其他占5.0%。

3.1 乙二醇

乙二醇是我国环氧乙烷最大的消费领域。近年来,我国乙二醇生产能力发展较快,2012年总生产能力达到4 278 kt/a,但仍不能满足国内实际生产的需求,进口量达7 965.3 kt。

我国是世界最大的聚酯生产国,目前聚酯聚合能力已经超过36 Mt/a,占世界聚酯产能的50%以上。未来我国聚酯生产大国的地位不会改变,也就意味着对乙二醇的需求长期存在。但我国石油乙烯的生产成本较高,导致国产乙二醇与国外(尤其是中东地区)相比没有成本优势,目前国内采用乙烯石油路线的只有中国石油四川石化有限责任公司以及中科合资(广东湛江)炼化两个项目。而煤制乙二醇目前在国内发展势头强劲,正在建设的煤制乙二醇(即草酸酯加氢生成乙二醇,该路线不需要消耗环氧乙烷)生产能力已经超过6 Mt/a。随着煤制乙二醇生产技术的成熟和推广,未来我国煤制乙二醇将部分替代石油乙烯法乙二醇,石油乙烯法乙二醇的产能利用率将降低,商品环氧乙烷的生产能力将不断增加。

3.2 乙氧基化合物

它是非离子表面活性剂中的第一大类产品,约占非离子表面活性剂总产量的80%。乙氧基化合物品种繁多,主要有两大类:一类是伯醇或仲醇的脂肪醇聚氧乙烯醚,另一类是烷基酚类的聚氧乙烯醚。脂肪醇聚氧乙烯醚(AEO)是脂肪醇与环氧乙烷的加成产物,是非离子型聚氧乙烯表面活性剂最重要的品种。AEO产品的最大用途在于配制民用和工业用洗涤剂,广泛应用于洗衣粉、液洗剂、印染的匀染剂和石油开采中的乳化剂或破乳剂等。烷基酚聚氧乙烯醚(APEO)可分为辛基酚聚氧乙烯醚(OP系列)和壬基酚聚氧乙烯醚(NP系列)。2012年,我国乙氧基化合物生产能力超过1 700 kt/a,产量约900 kt,进口产品超过160 kt,部分高端产品对国际市场依附度较高。今后几年,随着我国水利工程、公路、桥梁、轨道交通、机场等涉及大量混凝土工程项目的稳步推进,尤其是城镇化步伐的加快,将大大增加对聚羧酸系高性能减水剂的需求量,进而增加对乙氧基化合物的需求[4]。

3.3 乙醇胺

乙醇胺包括一乙醇胺、二乙醇胺和三乙醇胺。一乙醇胺主要用来生产医药制品、纺织助剂、造纸助剂、表面活性剂等;二乙醇胺主要用来生产表面活性剂、农药、医药制品、冷冻液、净洗剂和石油脱硫剂等;三乙醇胺主要用来生产水泥助磨剂、化妆品、橡胶和金属加工助剂、化学武器等。2012年我国乙醇胺生产能力为670 kt/a,消费量约为450 kt,产品自给率约为78%。今后,随着我国环保法规的日益严格,作为除草剂主要原料草甘膦行业的生产工艺将发展较大变革,采用亚氨基二乙酸(IDA)工艺产能将得到较大发展,二乙醇胺的消费量将稳步增加;另外,随着国内城镇化进程的推进,将增加水泥消费量,进而加大水泥助磨剂三乙醇胺的消费量[5]。

3.4 乙二醇醚

乙二醇醚主要品种有乙二醇甲(乙、丁)醚、二乙二醇甲(乙、丁)醚和三乙二醇甲(乙、丁)醚,其主要应用领域是涂料溶剂。2012年我国乙二醇醚生产能力为330 kt/a,产量约280 kt,进口量为125 kt。今后,由于乙二醇甲(乙)醚存在安全性问题,其应用将受到限制,消费量将逐年减少,并为安全性更高的丙二醇醚所取代,但乙二醇丁醚相对安全,未来消费量将继续增加。总的来说,未来乙二醇醚对环氧乙烷的需求量将有所减少[6]。

3.5 其他

除上述主要应用领域外,环氧乙烷可与含活性氢基团的化合物、环氧丙烷等在催化剂作用下聚合,制得聚醚多元醇;用来合成聚羧酸系减水剂用聚醚单体;还用于医院和精密仪器的消毒、食品保存用熏蒸剂等等。预计到2017年,我国环氧乙烷的总需求量将达到6 000 kt。

4 存在的问题及发展建议

4.1 存在的问题

(1)未来世界环氧乙烷的生产能力和需求量将稳步增长,但随着中东乙烷生产乙烯工业的不断发展,特别是中国MTO法(煤制烯烃)生产乙烯以及美国的页岩气的大规模开采与应用,低成本的乙烯将对环氧乙烷成本与价格构成直接影响,进而影响世界环氧乙烷的供应状态。

(2)以往环氧乙烷作为乙二醇装置的附属产品产出,目前已经过渡到环氧乙烷-乙二醇调节产出,各大石化企业纷纷改造乙二醇装置,以便进一步提升环氧乙烷的产出能力,或者在投资时就做好了环氧乙烷-乙二醇切换产出的设计。这样必然增加商品环氧乙烷的生产能力,产能将出现过剩,未来我国环氧乙烷行业竞争将十分激烈。此外,由于我国65%的环氧乙烷用于生产乙二醇,一旦环氧乙烷效益不好,企业就会转产乙二醇,加上中东地区大量廉价的乙二醇产品进口国内以及国内多套煤制乙二醇装置建成投产,三面夹击下,国内乙二醇产业或将遭受重创。

(3)受进口产品影响较大。尽管商品环氧乙烷是极度危险的化学品,不能直接进出口,但环氧乙烷的下游产品乙二醇、醚类、乙醇胺及聚醚等产品进口量非常大,一旦国内环氧乙烷下游产品受进口冲击严重,环氧乙烷下游产业装置甚至环氧乙烷/乙二醇装置中商品环氧乙烷的装置将面临开工不足的窘境。

(4)环氧乙烷的主要原料是乙烯,乙烯价格高低在一定程度上决定了环氧乙烷市场定位。当原油价格上升时,乙烯行情也呈现出上升态势,对环氧乙烷形成成本支撑;另外,国内市场定价权掌握在大型石化企业的配套环氧乙烷企业手中,这些企业在权衡环氧乙烷及乙二醇的利润空间时随时调整商品环氧乙烷产出量,如果乙二醇利润高企,则提供的商品环氧乙烷量相对减少,从而造成供应紧张,市场价格上涨。环氧乙烷其他下游产品如非离子表面活性剂、乙醇胺、乙二醇醚、聚醚多元醇等价格的波动也会给环氧乙烷的价格带来影响,当下游产品的需求量增加时会导致环氧乙烷价格上涨。

(5)我国商品环氧乙烷产能过剩将为环氧乙烷深加工下游产业发展提供有利的资源保障,创造更好的发展机遇。但是,商品环氧乙烷资源的富足也将促使更多的环氧乙烷深加工下游企业扩大规模,促使更多的投资进入环氧乙烷深加工领域,建立更多的环氧乙烷深加工项目,甚至引发业外的投资和项目的盲目扩张。环氧乙烷产能的过剩将导致环氧乙烷深加工产业的产能过剩、产品雷同、过度竞争和效益低下,甚至在未来几年中,引发相关企业停产和倒闭。

(6)销售策略有待进一步改进。国内商品环氧乙烷资源缺乏,商品环氧乙烷生产商获取超额垄断利润,市场售价严重背离价值规律;尽管商品环氧乙烷效益一直高于乙二醇,但环氧乙烷生产商仍然经常调减商品环氧乙烷产量,对下游产业的生产经营产生较大的负面影响,严重制约了我国环氧乙烷下游精细化工业的发展;国内环氧乙烷下游装置普遍同质化现象严重,规模偏小,技术也较落后,外商利用非常明显的成本优势和规模效益经常对国内同行进行打压,导致环氧乙烷市场经常大起大落。

(7)环氧乙烷项目面临着乙烯资源来源保障、工艺路线改造和盈利水平低下的巨大压力等新挑战。许多环氧乙烷装置大幅调整环氧乙烷/乙二醇产品结构,使得商品环氧乙烷产能和产量直线上升,而下游企业又远离市场,缺乏竞争优势;一些新建的环氧乙烷项目期待大幅生产商品环氧乙烷,但与周边的环氧乙烷深加工上下游企业在能力与规模上难以配套成行;一些选择了乙醇路线的环氧乙烷项目,尽管技术成熟,但是前景暗淡。此外,乙烯来源的多元化也将对传统环氧乙烷项目构成新的重大影响,如“甲醇-乙烯-环氧乙烷”生产路线的新型环氧乙烷生产项目的开发与建设,天然气以及页岩气制烯烃的技术进展与项目建设等。

4.2 发展建议

(1)催化剂的开发是环氧乙烷生产技术进步的关键,今后应该进一步加快国产高性能、低成本银催化剂研究和应用步伐,以减少乙烯单耗,提高产品的收率,降低生产成本。同时,加大生产过程中各种新工艺和设备的开发,为我国环氧乙烷及其相关行业的发展提供技术上的支撑。

(2)加快现有技术的吸收消化,实现关键技术的国产化。目前,我国环氧乙烷的工业生产基本上都是引进国外技术,在很大程度上受到国外技术的制约,不仅影响我国环氧乙烷整体技术水平的提升,而且还影响生产所用催化剂的发展(国内银催化剂常受到国外产品制约,原因就是我们只能提供催化剂,但没有环氧乙烷生产工艺技术)。因此,今后应该加大对国外技术的消化吸收,逐渐实现相关技术的国产化,真正实现并完善技术-生产-应用的有效产业链,促进我国环氧乙烷及其下游产业的可持续发展。

(3)科学布局、合理规划下游装置。由于环氧乙烷不易运输,因此,今后国家在加强规模化环氧乙烷装置建设布点的同时,应该考虑生产商分布与我国环氧乙烷目标市场分布的合理性,环氧乙烷下游产业也应主动向环氧乙烷产地集中以节省物流成本。另外,应该合理安排表面活性剂、乙醇胺等下游精细化工项目,以提高我国环氧乙烷深加工企业的国际竞争力。

(4)目前我国环氧乙烷生产主要集中于中国石油、中国石化两大集团,他们对市场定价掌握话语权。环氧乙烷制造商应同下游企业建立双赢的定价体系,参照国际市场定价确定商品环氧乙烷的市场价格,改变目前不合理的价格垄断模式,逐步建立环氧乙烷下游产业的战略伙伴关系,实现环氧乙烷延伸产业链的健康发展。

(5)加大下游精细化工产品的开发与应用。我国商品环氧乙烷的富足为开发更加经济适用的大宗环氧乙烷衍生精细化学品和精细化工新材料提供更加廉价的资源保障。因此,加大下游精细化工产品的开发与应用不仅可以满足国内相关行业的发展需要,还可以加快环氧乙烷消费结构的调整,形成环氧乙烷下游精细化工产业链,获取较高经济效益,保证我国环氧乙烷工业健康稳定发展。根据我国环氧乙烷的开发研究与生产应用现状,借鉴国外的发展模式,我国环氧乙烷的下游精细化工产品加工的方向应为:深挖环氧乙烷后加工产品乙氧基化合物、乙醇胺、乙二醇醚、乙二醛等装置的潜力,加大乙二胺、哌嗪、乙烯碳酸酯、羟乙基纤维素等产品的研究开发力度,加快以环氧乙烷和乙二醇为原料的1,3-丙二醇和2,6-萘二甲酸乙二醇酯产品的研究与开发,加快环氧乙烷在石油、纺织、农药、医药、建材和日用化学品等领域中的新技术应用和推广,尤其是油田强化釆油剂、农药乳化剂、特殊功能乳化剂等高附加值产品的开发和生产。

[1] 崔小明 ,李明. 国内外环氧乙烷的供需现状及发展前景[J].石油化工技术与经济,2008,24(4):26-31.

[2] 陈兆瑞.环氧乙烷市场供需分析[J].齐鲁石油化工,2013,41(2):160-164.

[3] 朱建民.2013年将成为商品环氧乙烷供求逆转分水岭[J].中国化工信息,2013(45):6-7.

[4] 黄朝兵.环氧乙烷迅猛发展对下游乙氧基化装置格局的影响[J]. 日用化学品科学,2012,35(6):11-13.

[5] 颜庆宁,高富赓.乙醇胺产业发展受制于原料供应[J].中国化工信息,2013(34):6-7.

[6] 刘玲娜,张强.乙二醇醚生产技术及市场应用[J].化工中间体,2012(5):24-27.