基于非接触式加热的温控器性能和寿命测试装置的研制

蔡永华,唐仁幸,杨昌毅

(浙江出入境检验检疫局检验检疫技术中心,杭州 311215)

概述

在家用电器产品中,控温器、限温器和热断路器是家电产品的核心控制零部件,电热产品的使用寿命除了受原材料影响外,另一个很重要的影响因素就是温控器的性能和寿命。目前国内对温度敏感控制器(简称温控器)(包括控温器、限温器和热断路器)的评价采用了GB 14536.1-2008和GB 14536.10-2008标准。标准把温控器分为I型和II型,对于I型控制器,仅要求温控器的机械和电气寿命,而对于II型温控器,除了温控器的机械和电气寿命之外,控制器的时间常数、制造偏差、漂移、复位特性以及环境温度变化率都在标准有相关的要求。国内多数实验室的温控器用测试设备一般都采用电热丝或电热管(盘)加热作为加热源,空气作为冷却源,通过控制电热丝或电热管(盘)的电压来控制被加热单元的温度上升,通过控制风扇的风量来控制被控单元的温度下降。此类装置存在温控器测试系统中的应用存在3个不利因素。首先,这类装置由于加热的过程存在明显的热传递,电热管(盘)的温度明显高于被控单元的温度,系统存在一个明显的温度梯度而导致额外的热惯量,进而导致在温度交替试验中存在明显的温度过冲,影响试验的准确性。其次,空气作为冷却源由于空气属于热的不良导体,空气的流动带来了很大温度不确定性,会导致测试系统温度不均匀,产生不必要的环境应力,这种环境应力会导致温控器性能的额外漂移,影响温控器耐久测试和温控器漂移量的测定。最后,由于冷却空气的存在,测试系统存在明显的空气对流,与温控器的实际工况不符,进而影响测试结果。针对目前温控器性能测试上存在诸多不确定因素,我们提出了一种基于非接触式加热温控器测试装置[1]。

1 非接触式加热温控器测试装置的工作原理

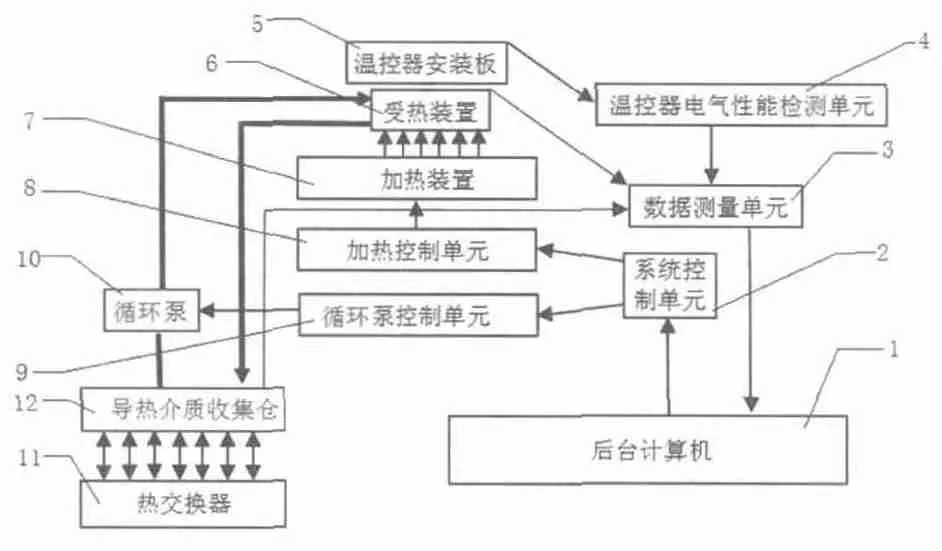

非接触式加热温控器测试装置如图1所示,该装置包括进行样品测试加热的温控器加热测试系统、用于给温控器加热测试系统降温的冷却系统、对温控器加热测试系统和冷却系统进行直接控制的下位控制系统、收集测试数据的测试数据系统和上位控制系统。

温控器加热测试系统包括加热装置、温控器安装板和受热装置,加热装置通过涡流对受热元件进行感应加热,感应加热因受热单元体积小,热容低,无高温源,系统热惯性小,温升速率易于控制,特别是可以产生比较大的温度变化速率。

降温的冷却系统包括雕刻在受热钢板内部的导热介质的通路、导管,循环泵、散热装置和导热介质存储箱。循环泵通过变频电机控制,可进行无级调速控制,通过调节管路中的导热介质的量可精确控制受热元件表面温度。受热元件的上表面装有用于固定温控器温度敏感部分的铝制压板,在受热元件和铝质压板之间设置有测温专用的铂电阻温度感应探头,用于探测温控器敏感部分实际温度。

后台控制系统在探测铝制压板表面温度后,通过特定的控制算法,驱动感应加热装置加热铝制压板或者驱动循环泵冷却铝制压板,达到精确控制铝制压板温度的功能。

图1 非接触式加热温控器测试装置原理图

2 非接触式加热的温控器测试装置的实现

2.1 测试装置的基本要求

根据GB 14536.10-2008有关要求,II型温控器在测试过程中,需要测定制造偏差、漂移和寿命试验,而在整个寿命测试温控器的环境温度变化率需要加以控制,以免造成寿命试验后额外的温度漂移,从而影响了温控器测试的准确性。为此,温控器性能和寿命测试装置应至少具备两项功能,首先能精确的控制与温控器温度敏感部分接触的压板温度,用以测量控制器的制造偏差和漂移;其次,在进行温控器寿命测试过程中,温控器温度敏感部分接触的压板的温度变化率可控,保证在寿命测试过程中系统不存在额外的热应力而导致额外的温度漂移。

2.2 测试装置的硬件实现

为了满足上述两项功能要求,对受热装置进行特别的设计和制作,通过金属雕刻技术,使得冷却介质通路均匀分在受热装置内部,减少装置工作过程中的热应力和温度不均问题;感应加热装置采用7级功率可调的有级调节装置,输出功率可在300W到2200W中的7级任意设定,根据不同的温控器不同动作温度调节适当加热功率;冷却媒介采用低粘度,耐高温的有机合成材料,保证循环泵在不同运转速度下,冷却介质的流动速度有着明显的区别,并保证整个测试装置能够工作在300℃的工况,而不出现异常。循环泵的驱动采用变频器加变频电机的控制方式,可实现0~60Hz无级调速控制,以控制目标温度为200℃为例,冷却功率可在300W到2500W连续无级可调。温度传感器采用精度高于0.1℃的三端嵌入式铂电阻。

2.3 测试装置系统及控制策略

因本系统为温度控制系统,属于慢速、惯性系统,可采用台式PC+LABVIEW软件控制,满足控制速度要求,感应加热装置、变频器和铂电阻通过485专用总线经USB和PC机相连,保证通讯的可靠性,并保证即插即用。系统的采样和调节时间常数设定为0.5s。

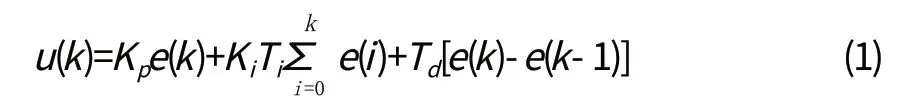

在温控器的制造偏差、漂移和动作特性的测试过程中,需要系统能将铝制压板的温度控制在一个恒定值,根据温控器的动作温度,先预设一档合适的感应加热功率,在选定感应加热功率后,通过控制循环泵控制冷却功率。为了能够精确控制温度,我们引入了优化的PID算法——积分分离控制PID算法,该算法能使得系统能够快速响应,并减少系统惯性,我们注意到在一般的PID控制方式中,在开始或停止工作的瞬间,或者大幅度地给定量时,由于偏差较大,故在积分项的作用下,将会产生一个很大的超调,为此,可以采用积分分离手段,即在被控制量开始跟踪时,取消积分作用,直到被控制量接近新的给定值时,才可以在PID算式中,引入如下的算法逻辑功能:

式中,Ki——引入的逻辑系数。

应用积分分离方法后,显著降低了被控制量的超调量,并缩短了调节时间。通过PID参数的适当调整和优化,使得铝制压板实际温度与设定温度偏差小于0.1k,温度波动度小于0.2K。

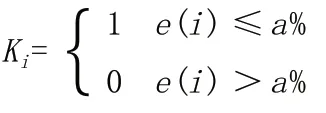

下图2为积分分离控制PID算法在LABVIEW软件里的实现。

图2 LABVIEW 软件中的积分分离控制PID 算法

在温控器寿命测试过程中,需要铝制压板的温度在温控器动作温度区间内以一定的温度变化率来回做交变,例如对于设定值为190℃的温控器,若其复位温度为170摄氏度,一般要求铝制压板的应在160~200℃之间来回按照特定的变化率交变。在该项寿命测试中,根据实际给定升温速率在300~2200W之间选择一档合适的加热功率,并通过合适的循环泵速度即合适的冷却介质的流量补偿升温速率到给定值。在降温过程中,为了节能一般要求感应加热停止工作,调节循环泵至适当的转速使降温速率控制到给定值,对于动作温度大于250℃的温控器,可适当的开启小功率加热作为补偿,使得降温速率稳定可控。

3 测试装置运行特性及结果

按照上述所述的原理、硬件和控制系统我们试制了温控器测试装置,并在150℃和180℃对测试装置进行测定,结论如下:

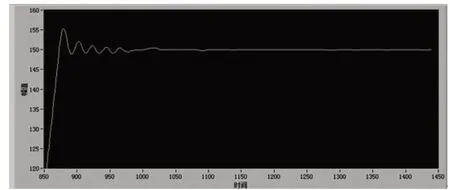

1)在温控器性能测试控制中,铝制压板在系统控制下能快速的相应到设定温度,误差小于0.1K,波动度小于0.2K。系统的控制精度满足温控器性能测试需要。如图3所示。

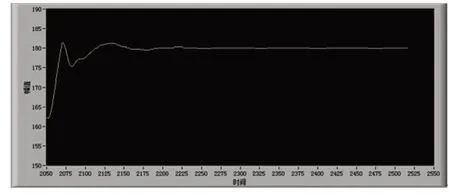

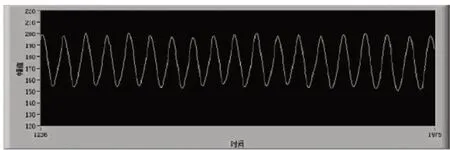

2)在温控器寿命测试控制中,铝制压板在系统控制下升温变化率和降温变化率可在0~2K/s之间任意设定,且系统在温控器操动期间保持线性。符合寿命试验期间温度变化率可设定的要求。如图4所示。

图3a 设定温度150℃系统响应曲线

图3b 设定温度180℃系统响应曲线

图4a 控制温度为150℃,升降温速率为2K/s 的系统工作曲线

图4b 控制温度为180℃,升降温速率为2K/s 的系统工作曲线

4 结束语

本文提出了一种基于感应加热的温控器性能和寿命测试方法及装置,经实践证明该方法可行有效,该系统具有热惯性小、控制灵活、快速和精度高的特点,能够满足GB 14536.10-2008 I和II型温控器测试要求,测试过程中系统的不确定度和热应力小,能够满足对高性能温控器寿命和性能评价要求,可适用于各检测机构和广大温控器厂家评价温控器性能和寿命。

[1]浙江出入境检验检疫局检验检疫技术中心.非接触式加热的温控器性能测试装置 :中国专利, ZL 2012 2 0232160.5[P]. 2013.01.

[2]GB 14536.1-2008,家用和类似用途电自动控制器 第1 部分:通用要求[S].

[3]GB 14536.10-2008,家用和类似用途电自动控制器 温度敏感控制器的特殊要求[S].